一种无卤阻燃半芳香族聚酰胺复合材料及其制备方法与应用与流程

1.本发明属于高分子材料改性技术领域,尤其涉及一种无卤阻燃半芳香族聚酰胺复合材料及其制备方法与应用。

背景技术:

2.近年来,随着电子产品高度密集化以及产品小型化,使无铅表面贴装技术(smt)成为了装配的重要方式。其应用要求元器件能够承受250-280℃的高温,传统的工程塑料例如pa66,pbt根本无法满足该要求,耐高温工程塑料便应运而生。由于半芳香族聚酰胺(ppa)具有高熔点、高热变形温度、高强度等优点,而广泛应用在连接器领域。

3.二烷基次膦酸盐作为一种通用的无卤阻燃剂,其不但阻燃性能好,添加量小,对基础树脂的物理性能和电气性能影响小,而且二烷基次膦酸盐阻燃材料由于具有在燃烧时发烟量较卤系阻燃剂小,cti高等特点,受到业界的高度重视,尤其是电子电气行业;同时,二烷基次膦酸盐阻燃剂的耐温性较市售其余无卤阻燃剂(例如红磷,三聚氰胺聚磷酸盐和氰尿酸三聚氰胺盐)更优,是半芳香族聚酰胺无卤阻燃剂的首选,常用于pa10t、pa6t,pa9t和pa4t等半芳香族聚酰胺。

4.但是二烷基次膦酸盐阻燃半芳香族聚酰胺,由于半芳香族聚酰胺的挤出/加工温度较高,容易促使二烷基次膦酸盐分解成二烷基次膦酸和磷酸铝等酸性物质。而其中二烷基次膦酸常用作金属萃取剂,尤其是铁、钛、镍、镉和钴等物质,这主要是二烷基次膦酸容易与金属元素络合,从而达到萃取的效果,最终腐蚀螺杆。目前,解决无卤阻燃高温尼龙对螺杆腐蚀问题的常规措施是:优化螺杆材质,甚至在螺杆/模具表面做镀层,但这只能延缓腐蚀,难以达到“治本”的目的,而且还增加了制造成本。另一方面,聚酰胺因酰胺键属于生色基团,高温氧化后容易“黄变”。而二烷基次膦酸盐在挤出/加工过程中产生的酸性物质会促使尼龙断链,在回流焊制程中加剧黄变现象。所以单纯依靠添加抗氧剂难以满足smt制程中耐黄变的效果。

技术实现要素:

5.本发明的目的在于克服上述现有技术的不足之处而提供一种低腐蚀性、耐回流焊特性、耐黄变且能保持优异的力学性能的无卤阻燃半芳香族聚酰胺复合材料及其制备方法与应用。

6.为实现上述目的,本发明采取的技术方案为:一种无卤阻燃半芳香族聚酰胺复合材料,包括如下重量份的组分:半芳香族聚酰胺树脂35-50份、二烷基次磷酸盐阻燃剂10-22份、增强材料15-50份、碳酸化合物0.2-2份;所述半芳香族聚酰胺树脂包括pa10t、pa10t/106、pa9t、pa12t中的任意一种,所述半芳香族聚酰胺树脂中胺基与羧基的摩尔比(胺羧比)为1:(1.02-1.08),所述碳酸化合物和二烷基次磷酸盐阻燃剂的质量比为碳酸化合物:阻燃剂=1:(9-90)。

7.本发明提供的一种无卤阻燃半芳香族聚酰胺复合材料通过添加碳酸化合物,并且

限定其与二烷基次磷酸盐阻燃剂的质量比,在具有一定胺羧比的半芳香族聚酰胺树脂作为基体树脂的情况下,得到的无卤阻燃半芳香族聚酰胺复合材料具有低腐蚀性、v-0无卤阻燃性且满足smt制程要求,并且smt制程后黄变小;这是由于在胺羧比为1:(1.02-1.08)的半芳香族聚酰胺树脂为基体树脂的情况下,加入的碳酸化合物能够与二烷基次磷酸盐阻燃剂发生反应,从而降低产品的腐蚀性,同时还能减少产品的黄变现象。

8.作为本发明所述无卤阻燃半芳香族聚酰胺复合材料的优选实施方式,所述碳酸化合物和二烷基次磷酸盐阻燃剂的质量比为碳酸化合物:二烷基次磷酸盐阻燃剂=1:(9-30)。

9.优选地,所述碳酸化合物和二烷基次磷酸盐阻燃剂的质量比为碳酸化合物:二烷基次磷酸盐阻燃剂=1:18。

10.发明人通过研究发现,当碳酸化合物和二烷基次磷酸盐阻燃剂的质量比在上述质量份范围内时,尤其是当碳酸化合物和二烷基次磷酸盐阻燃剂的质量比为1:18时,得到的复合材料的具有更为优异的低腐蚀性特点、耐黄变性能以及较好的力学性能。

11.作为本发明所述无卤阻燃半芳香族聚酰胺复合材料的优选实施方式,所述半芳香族聚酰胺树脂包括pa10t或pa9t。

12.发明人通过研究发现,当优选的半芳香族聚酰胺树脂为pa10t或pa9t时,此类树脂的酰胺键密度较低,因此得到的产品的耐黄变性和力学性能能够达到一个均衡的较优效果,并且具有优异的耐起泡性。

13.作为本发明所述无卤阻燃半芳香族聚酰胺复合材料的优选实施方式,所述碳酸化合物包括碳酸钠、碳酸钾、碳酸镁、碳酸钙中的任意一种。

14.优选地,所述碳酸化合物为碳酸钙。

15.发明人研究发现,通过优选上述碳酸化合物,尤其是碳酸钙,能够保证产品的耐黄变性、低腐蚀性和力学性能都在优异的范围内。

16.作为本发明所述无卤阻燃半芳香族聚酰胺复合材料的优选实施方式,所述阻燃剂包括二乙基次膦酸铝、二乙基次膦酸锌、甲基乙基次膦酸铝、乙基丁基次膦酸铝或乙基己基次膦酸铝中的至少一种。

17.优选地,所述阻燃剂为二乙基次膦酸铝。

18.作为本发明所述无卤阻燃半芳香族聚酰胺复合材料的优选实施方式,所述半芳香族聚酰胺树脂包括二胺单元和二酸单元;所述二胺单元衍生自9-12个碳原子的脂肪族二胺中的至少一种单体;所述二酸单元衍生自45-100mol%芳香族二羧酸和0-55mol%脂肪族二羧酸。

19.优选地,所述脂肪族二胺选自1,9-壬二胺、1,10-癸二胺、1,11-十一碳二胺、1,12-十二碳二胺、2,2,4-三甲基-1,6-己二胺、2,4,4-三甲基-1,6-己二胺、2-甲基-1,8-辛二胺或5-甲基-1,9-壬二胺中的至少一种;所述的芳香族二羧酸选自对苯二甲酸、间苯二甲酸、2-甲基对苯二甲酸、2,5-二氯对苯二甲酸、2,6-萘二甲酸、1,4-萘二甲酸、4,4

’‑

联苯二甲酸或2,2

’‑

联苯二甲酸中至少一种;所述脂肪族二羧酸选自1,4-丁二酸、1,6-己二酸、1,8-辛二酸,1,9-壬二酸,1,10-癸二酸,1,11-十一烷二酸或1,12-十二烷二酸中的至少一种。

20.作为本发明所述无卤阻燃半芳香族聚酰胺复合材料的优选实施方式,所述增强材料包括玻璃纤维、碳纤维、石棉纤维、硅灰石纤维、陶瓷纤维、钛酸钾晶须、碱式硫酸镁晶须、

碳化硅晶须、硼酸铝晶须、二氧化硅、硅酸铝、氧化硅、二氧化钛、滑石、硅灰石、硅藻土、粘土、高岭土、球状玻璃、云母、石膏中的至少一种。

21.作为本发明所述无卤阻燃半芳香族聚酰胺复合材料的优选实施方式,所述无卤阻燃半芳香族聚酰胺复合材料还包括0.3-1.0份抗氧剂。

22.优选地,所述无卤阻燃半芳香族聚酰胺复合材料还包括0.5份抗氧剂。

23.发明人研究发现,通过加入抗氧剂,其在一定程度上能够与碳酸化合物起到协同的效果,更加显著的降低产品的黄变现象,提升产品的耐黄性变性能;尤其是当抗氧剂的加入量为0.5份时,在提升耐黄变性能的基础上也不降低产品的力学性能。

24.作为本发明所述无卤阻燃半芳香族聚酰胺复合材料的优选实施方式,所述抗氧剂包括受阻酚类抗氧剂或亚磷酸酯类抗氧剂。

25.优选地,所述抗氧剂包括1,3-苯二酰胺-n,n`-双(2,2,6,6-四甲基-4-哌啶基)、β-(3,5-二叔丁基-4-羟基苯基)丙酸季戊四醇酯、β-(3,5-二叔丁基-4-羟基苯基)丙酸十八烷基醇酯、n,n'-(己烷-1,6-二基)双[3-(3,5-二叔丁基-4-羟苯基)丙酰胺]、1,3,5-三(3,5-二叔丁基-4-痉基卞基)2,4,6-三甲基苯或1,3,5-三(4-叔丁基-3-羟基-2,6-二甲基卞基)1,3,5-三嗪-2,4,6-(1h,3h,5h)三酮的中的至少一种。

[0026]

优选地,所述抗氧剂为n,n'-(己烷-1,6-二基)双[3-(3,5-二叔丁基-4-羟苯基)丙酰胺]。

[0027]

另外,本发明还提供了一种所述无卤阻燃半芳香族聚酰胺复合材料的制备方法,所述制备方法包括以下步骤:将半芳香族聚酰胺树脂、碳酸化合物通过主喂料口加入挤出机,增强材料通过第一侧喂料口加入挤出机,二烷基次磷酸盐阻燃剂通过第二个侧喂料口加入挤出机,熔融共混、冷却、风干、造粒,得无卤阻燃半芳香族聚酰胺复合材料。

[0028]

作为本发明所述制备方法的优选实施方式,所述熔融共混的温度为250-350℃。

[0029]

作为本发明所述制备方法的优选实施方式,当组分中含有抗氧剂时,所述制备方法包括以下步骤:将半芳香族聚酰胺树脂、碳酸化合物和抗氧剂通过主喂料口加入挤出机,增强材料通过第一侧喂料口加入挤出机,二烷基次磷酸盐阻燃剂通过第二个侧喂料口加入挤出机,在250-350℃温度下熔融共混、冷却、风干、造粒,得无卤阻燃半芳香族聚酰胺复合材料。

[0030]

另外,本发明还提供了一种所述无卤阻燃半芳香族聚酰胺复合材料在制备灯带支架、led反射支架、需经smt制程的电子产品上的应用。

[0031]

与现有技术相比,本发明的有益效果为:

[0032]

(1)本发明提供的一种无卤阻燃半芳香族聚酰胺复合材料通过添加碳酸化合物,并且限定其与二烷基次磷酸盐阻燃剂的质量比为1:(9-90),在具有一定胺羧比为1:(1.02-1.08)的半芳香族聚酰胺树脂作为基体树脂的情况下,得到的无卤阻燃半芳香族聚酰胺复合材料在不影响起泡性和力学性能的基础上还具有低腐蚀性、v-0无卤阻燃性、耐黄变性且满足smt制程要求的特点,其中,得到的反应耐黄变性的数值在3.0de以下,反应低腐蚀性能的数值钢片失重率在3.06%以下,拉伸强度在138-150mpa之间;当进一步优选碳酸化合物与二烷基次磷酸盐阻燃剂的质量比为1:(9-30)时,得到的反应耐黄变性的数值在2.6de以下,反应低腐蚀性能的数值钢片失重率在2.56%以,拉伸强度在138-150mpa之间;尤其是当碳酸化合物与二烷基次磷酸盐阻燃剂的质量比为1:18时,得到的综合性能最优,其中,钢片

失重率为2.10%、黄变值为2.12de、拉伸强度为147mpa;当进一步优选半芳香族聚酰胺树脂为pa10t或pa9t时,得到的反应耐黄变性的数值在2.43de以下,反应低腐蚀性能的数值钢片失重率在2.40%以下,拉伸强度在142-150mpa之间;

[0033]

(2)本发明还可以通过抗氧剂的加入与碳酸化合物发生协同效果,在一定程度上进一步提升产品的耐黄变性能和低腐蚀性,当进一步添加抗氧剂后,得到的反应耐黄变性的数值在1.9de以下,反应低腐蚀性能的数值钢片失重率在2.13%以下,拉伸强度在144-150mpa之间;

[0034]

(3)本发明添加的碳酸化合物、抗氧剂原料价廉易得,且本发明提供的制备方法简单,易于实际生产。

附图说明

[0035]

图1为效果例中腐蚀性评估过程中使用的评估机嘴图,a为实物图,b为机嘴切面图;

[0036]

图2为效果例中起泡性测试中未起泡情况图;

[0037]

图3为效果例中起泡性测试中起泡情况图。

具体实施方式

[0038]

为更好的说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。

[0039]

本发明所采用的试剂、方法和设备,如无特殊说明,均为本领域常规试剂、方法和设备,可通过市售获得。

[0040]

以下实施例和对比例中采用的原料如下:

[0041]

半芳香族聚酰胺树脂1:pa10t-1,胺羧比为1:1.02,自制,二胺单元为癸二胺,二酸单元为对苯二甲酸;

[0042]

半芳香族聚酰胺树脂2:pa10t-2,胺羧比为1:1.05,自制,二胺单元为癸二胺,二酸单元为对苯二甲酸;

[0043]

半芳香族聚酰胺树脂3:pa10t-3,胺羧比为1:1.08,自制,二胺单元为癸二胺,二酸单元为对苯二甲酸;

[0044]

半芳香族聚酰胺树脂4:pa10t-4,胺羧比为1:1.00,自制,二胺单元为癸二胺,二酸单元为对苯二甲酸;

[0045]

半芳香族聚酰胺树脂5:pa10t-5,胺羧比为1:1.10,自制,二胺单元为癸二胺,二酸单元为对苯二甲酸;

[0046]

半芳香族聚酰胺树脂6:pa10t/106,胺羧比为1:1.05,自制,二胺单元为癸二胺,二酸单元为对苯二甲酸和己二酸,其中对苯二甲酸和己二酸的摩尔比为90:10;

[0047]

半芳香族聚酰胺树脂7:pa9t,胺羧比为1:1.05,自制,二胺单元为1,9-壬二胺,二酸单元为对苯二甲酸;

[0048]

半芳香族聚酰胺树脂8:pa12t,胺羧比为1:1.05,自制,二胺单元为十二碳二胺,二酸单元为对苯二甲酸;

[0049]

半芳香族聚酰胺树脂9:pa6t/66,胺羧比为1:1.05,自制,二胺单元为己二胺,二酸

单元为对苯二甲酸和己二酸,其中对苯二甲酸和己二酸的摩尔比为60:40;

[0050]

阻燃剂1:二乙基次膦酸铝,op1230,科莱恩公司;

[0051]

阻燃剂2:二乙基次膦酸锌,pfr1210,常州市弘裕化工有限公司;

[0052]

增强材料:玻璃纤维,preformax 789,欧文斯-科宁公司;

[0053]

碳酸化物1:碳酸钠,s111737,上海阿拉丁生化科技股份有限公司;

[0054]

碳酸化物2:碳酸钾,p111558,上海阿拉丁生化科技股份有限公司;

[0055]

碳酸化物3:碳酸镁,m112906,上海阿拉丁生化科技股份有限公司;

[0056]

碳酸化物4:碳酸钙,c111985,上海阿拉丁生化科技股份有限公司;

[0057]

抗氧剂:n,n'-(己烷-1,6-二基)双[3-(3,5-二叔丁基-4-羟苯基)丙酰胺],b183020,上海阿拉丁生化科技股份有限公司;

[0058]

封端剂:苯甲酸,市售。

[0059]

实施例的制备方法如下:

[0060]

(1)半芳香族聚酰胺树脂的制备:将计量的二胺单元和二酸单元加入到20l压力釜中,固定加入2

‰

(总物质质量)的1098抗氧剂及1

‰

(总物质质量)的次亚磷酸钠催化剂,封端剂用量为芳香族二羧酸单元摩尔量的0.02倍,胺羧比为1.00-1.10。加料完成后,抽真空、充氮气置换气体后,加热到预定温度230-240℃,并通过移去形成的水而保持2.9-3.1mpa恒定压力。反应完成后,卸压至常压得到预聚物。预聚物在转鼓中于240-250℃固相增粘,增粘1-3小时后可得到所述的半芳香族聚酰胺树脂;

[0061]

(2)将半芳香族聚酰胺树脂、碳酸化合物通过主喂料口加入挤出机(此处若实施例中添加抗氧剂,则将抗氧剂与半芳香族聚酰胺树脂和碳酸化合物共同通过主喂料口加入挤出机,若没有添加则相应的只加入半芳香族聚酰胺树脂和碳酸化合物),增强材料通过第一侧喂料口加入挤出机,阻燃剂通过第二个侧喂料口加入挤出机,于250-350℃下熔融共混、冷却、风干、造粒,得无卤阻燃半芳香族聚酰胺复合材料。

[0062]

对比例的制备方法除了在表1和表2中标示出的组分上更改外,相同的组分来源一致,且与实施例的制备方法一致。

[0063]

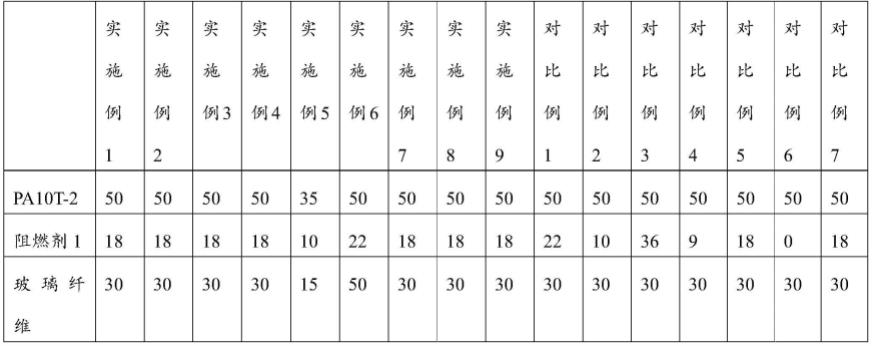

实施例1-9和对比例1-7

[0064]

实施例1-9和对比例1-7的组分含量(重量份)如表1所示;

[0065]

表1

[0066]

[0067][0068]

实施例10-18和对比例8-10

[0069]

实施例10-18和对比例8-10的组分含量(重量份)如表2所示;

[0070]

表2

[0071][0072]

效果例

[0073]

将实施例1-18和对比例1-10制备得到的无卤阻燃半芳香族聚酰胺复合材料进行性能测试;其中相关测试参考标准或方法如下:

[0074]

(1)阻燃等级

[0075]

使用ul94的燃烧标准,标准条形试样尺寸为长125

±

5mm,宽为13.0

±

0.5mm,厚为0.8

±

0.15mm。样品可以切割、注塑等方式均可,保证密度一致。两组每5根的试样按23

±

2℃,50

±

5%,最少处理48个小时。另外两组每5根的试样每根按在70+1℃烘箱里面调节168个小时后,放置干燥器中,室温冷却至少4个小时的程序进行预处理。

[0076]

实验测试记录:a)第一次施焰后有焰燃烧时间,t1;b)第二次施焰后有焰燃烧时间,t2;c)第二次施焰后无焰燃烧时间,t3;d)试样有无燃烧后的无焰燃烧蔓延夹具;e)燃烧滴落物是否引燃脱脂棉;具体的,判断依据如表3所示;

[0077]

表3

[0078][0079]

(2)腐蚀性评估

[0080]

设计腐蚀性评估机嘴(如附图1所示),其中绿色(标为a部分)为可替换钢片。将实施例或对比例的聚酰胺复合物在注塑机上注塑60*60*2mm方片,熔融温度330℃,模温120℃,射速75%,射压50%,连续注塑5000pcs。通过称量并对比钢片注塑前后的质量差,计算出钢片失重率,具体的钢片失重率=(m

前-m

后

)/m

前

*100%,以此判断聚酰胺复合物耐腐蚀性,损失越大则钢片失重率越大,说明腐蚀性越强,反之则越弱。

[0081]

(3)黄变测试

[0082]

将实施例或对比例的聚酰胺复合材料在120℃下干燥4h后注塑成80*50*2mm试片。测试试片的l/a/b值,再将试片置于紫光日东科技(深圳)有限公司的ser-710a设备中,进行了在空气中在45秒内从室温升温至150℃,在135秒内从150℃升温至200℃,以最大温升速率为3℃/s升温至260℃,再以降速率为6℃/s降温至室温。随后测试回流焊后的l/a/b值,再根据公式1计算试片回流焊前后的色差(de),数值越大黄变越严重;

[0083]

de=√((l

前-l

后

)2+(a

前-a

后

)2+(b

前-b

后

)2)。

[0084]

(4)拉伸强度测试

[0085]

将实施例或对比例的聚酰胺复合材料在120℃下干燥4h后按照国际标准注塑成型进行测试,根据iso 527-2-2012标准对厚度为4.0mm的试样进行拉伸强度测试。

[0086]

(5)起泡性测试

[0087]

将实施例或对比例的聚酰胺复合材料在120℃下干燥4h后注塑60*60*1mm方板,23℃水中浸泡24h后进行测试。将试片置于紫光日东科技(深圳)有限公司的ser-710a设备中,进行了在空气中在45秒内从室温升温至150℃,在135秒内从150℃升温至200℃,以最大温升速率为3℃/s升温至260℃,其中255℃以上的时间为20-40s,再以最大温降速率为6℃/s降温至室温,取出试片观测试片是否存在起泡现象;图2为未起泡的情况;图3为起泡的情况。

[0088]

测试得到的性能参数如表4所示;

[0089]

表4

[0090][0091][0092]

从实施例1-18中可以看出,在本发明给出的技术方案范围内,得到的无卤阻燃半芳香族聚酰胺复合材料具有优异的耐黄变性、低腐蚀性,其中,反应耐黄变性的数值在3.0de以下,反应低腐蚀性能的数值钢片失重率在3.06%以下;并且还能保持较优的力学性

能,拉伸强度在138-150mpa之间;同时阻燃等级都为v-0级且不起泡。

[0093]

从实施例1-4和对比例1-2中可以看出,碳酸化合物与二烷基次磷酸盐阻燃剂的质量比会对产品的腐蚀性、耐黄变性和拉伸强度都带来影响;从实施例1-4中可以看出,当二烷基次磷酸盐阻燃剂与碳酸化合物的质量比在1:(9-90)之间时,得到的产品的综合性能优异,尤其是当二烷基次磷酸盐阻燃剂与碳酸化合物的质量比为1:18时,得到的综合性能最优,钢片失重率为2.10%、黄变值为2.12de、拉伸强度为147mpa;从对比例1-2中可以看出,当组分的含量在范围内,但二烷基次磷酸盐阻燃剂和碳酸化合物的质量比不在本发明范围内时,当二烷基次磷酸盐阻燃剂添加过多时,得到的产品的耐黄变性能明显下降,且力学性能和耐腐蚀性能也呈现出一定的下降趋势;当二烷基次磷酸盐阻燃剂添加过少时,得到的产品的阻燃性能显著下降。

[0094]

从实施例5-6中可以看出,当改变组分的添加份数时,在本发明的范围内,得到的产品的综合性能都较为优异;从实施例3对比例3-4中可以看出,当保持二烷基次磷酸盐阻燃剂和碳酸化合物质量比为1:18,但是组分的含量不在本发明给出的范围内时,得到的产品的性能都呈现出下降的趋势。

[0095]

从实施例3和实施例7-9中可以看出,在实施例3的基础上进一步增加抗氧剂时,在一定程度上会进一步提升产品的耐黄变性能,随着抗氧剂含量的继续增加,对耐黄变性能的改善作用减弱,反而会降低产品的力学性能,因此,优选抗氧剂的加入量为0.5份。从实施例8和对比例5-7中可以看出,当减少二烷基次磷酸盐阻燃剂时,得到的材料虽然具有低腐蚀性和优异的耐黄变性,但是其不具备阻燃性;当减少碳酸化合物和抗氧剂或者是减少碳酸化合物时,得到的产品的腐蚀性都增强,并且耐黄变性能减弱;说明在加入了碳酸化合物的基础上增加抗氧剂能够协同提升产品的耐黄变性并且保证产品的低腐蚀性,但是抗氧剂却不能替代碳酸化合物。

[0096]

从实施例3、实施例10-11和对比例8-9中可以看出,半芳香族聚酰胺树脂的胺羧比会给产品的性能带来显著影响,当半芳香族聚酰胺树脂的胺羧比过大或过小时,得到的产品的耐黄变性能下降、腐蚀性增加。从实施例3、实施例12-14和对比例10中可以看出,半芳香族聚酰胺树脂的种类也会影响产品的性能。

[0097]

从实施例10和实施例15中可以看出,二烷基次磷酸盐阻燃剂的选择也会对产品的性能带来些许影响。

[0098]

从实施例3和实施例16-18中可以看出,碳酸化合物的种类的改变会对产品的腐蚀性、耐黄变性和力学性能带来影响,当选择的碳酸化合物为碳酸钠、碳酸钾或碳酸镁时,得到的产品的耐腐蚀性能、耐黄变性能和力学性能相较于碳酸钙在一定程度上都呈现出明显的下降趋势。

[0099]

最后应当说明的是,以上实施例以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1