固体碱催化剂催化合成低聚甘油的方法

1.本发明公开了一种低聚甘油的制备方法,具体地说,是一种采用固体碱催化剂催化合成低聚甘油的方法,属于化工产品制备技术领域。

背景技术:

2.低聚甘油是甘油的增值产品,有着广泛的用途。其经常被用于化妆品的配方中,它既可以用作香水的溶剂也可以用在牙膏和漱口水等产品中,用来延长香味的时间。同时还可以用来制作防晒霜的相关产品。

3.甘油是生物柴油生产的副产物,随着生物柴油的迅猛发展,目前甘油已经供给过剩。将甘油转化为增值的聚甘油是解决该问题的其中一种有效方法。

4.目前制备聚甘油的方法多是使用na0h作为催化剂,使用该方法制备的聚甘油品质较差,颜色较深。同时,液质催化剂由于其反应活性过高,反应过程不容易控制,导致低聚甘油的选择性差;产物的后处理复杂,强碱催化剂还会对设备腐蚀,不仅增加了生产成本,还污染了环境。

5.使用该方法制备的催化剂对于低聚甘油的选择性接近100%,有望用来替代传统的na0h 催化剂。该方法制备的固体碱催化剂不仅可以解决传统液质催化剂的后处理问题(使产物与催化剂的分离变得简单),而且对环境友好且节能,同时还可以为以后的连续化发展奠定基础。

技术实现要素:

6.针对上述不足,本发明的面对提出一种采用固体碱催化剂催化合成低聚甘油的方法,该方法合成的产品纯度高,分离简单,成本低,且使用该方法合成的催化剂稳定性强,离子浸出率低,具有连续化生产的潜力。

7.一种固体碱催化剂催化合成低聚甘油的方法,依次包括下述步骤:

8.1)固体碱催化剂m/zro2的制备

9.按照m(no3)∶zr(no3)2的质量比2-10∶10-20称取zr(no3)2和m(no3)2混合均匀,加入去离子水,在40℃下剧烈搅拌,待混合液有白色变为透明色,滴入碱液控制 ph10~11得沉淀;所得的沉淀在母液中老化3-5h,过滤去掉母液,冲洗,收集沉淀物在100℃~120℃中干燥10-14h后取出研磨成粉末,再在500℃~800℃煅烧4~6h,所得催化剂即为m/zro2的固体碱催化剂样品;

10.2)低聚甘油的合成

11.将甘油置于烧瓶中,加入甘油0.5~3wt%步骤1)制备的催化剂,搅拌均匀,同时往烧瓶中通入保护性气体氮气,使用电热套将烧瓶加热到250℃~280℃,反应时间为6~24h,停止反应,继续通入氮气;待烧瓶内温度冷却至常温;加入去离子水使产物的粘度下降,抽滤,使产物与催化剂分离,产物在50~80℃下旋蒸除去离子水得产品,催化剂经水洗烘干可重复使用。

12.进一步的,上述的固体碱催化剂催化合成低聚甘油的方法,步骤1)中所述的碱液为氨水溶液。

13.进一步的,上述的固体碱催化剂催化合成低聚甘油的方法,步骤1)中所述的冲洗采用去离子水。

14.进一步的,上述的固体碱催化剂催化合成低聚甘油的方法,步骤1)中所述的保护性气体为氮气。

15.进一步的,上述的固体碱催化剂催化合成低聚甘油的方法,步骤1)中的所述的m为na、 k、ca、sr、ba中的其中一种。

16.进一步的,上述的固体碱催化剂催化合成低聚甘油的方法,还包括产品的测定,所述的产品的测定使用气相色谱法测定聚甘油的含量。

17.进一步的,上述的固体碱催化剂催化合成低聚甘油的方法,采用气相色谱法测定聚甘油的含量的方法为:称取0.1000~0.1800g样品,加入内标物与衍生化试剂,配成5ml的溶剂放入60~80℃的烘箱中反应1h,制成1.5ml的气相待测品。

18.进一步的,上述的固体碱催化剂催化合成低聚甘油的方法,所述的内标物为正十二醇。

19.进一步的,上述的固体碱催化剂催化合成低聚甘油的方法,所述的衍生化试剂由吡啶溶液、六甲基二硅氮烷、三甲基氯硅氮烷按照体积比2∶2∶1混合溶液。

20.进一步的,上述的固体碱催化剂催化合成低聚甘油的方法,所述的吡啶溶液溶液的浓度为5~30g/l;溶剂为正十二醇。

21.与现有技术相比,本发明提供的技术方案具有如下技术优点:

22.1、使用m/zro2催化剂替代了液体催化剂,使产物与催化剂的分离简单,同时产物的碱性降低,对设备的腐蚀性减少。

23.2、催化剂的离子浸出率很小,催化剂在使用后回收率在90%以上,并且活性可以维持稳定。

24.3、催化剂稳定性强、耐水,不会因为体系加入了水而使催化剂的活性物质减少,影响催化剂的活性。

附图说明

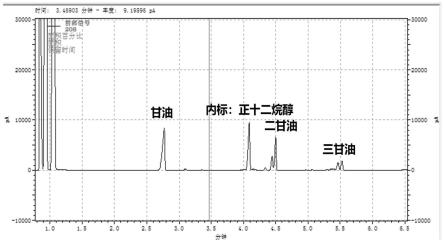

25.图1为本发明实施例1所得产物的气相色谱图;

26.图2为本发明实施例2所得产物的气相色谱图;

27.图3为本发明实施例3所得产物的气相色谱图。

具体实施方式

28.下面结合具体实施方式和附图说明,对本发明的权利要求做进一步的详细说明,但不构成对本发明的任何限制,任何人在本发明权利要求保护范围内所做的有限次的修改,仍在本发明的权利要求保护范围之内。

29.实施例1

30.(1)固体碱催化剂na/zro2的制备:取zro(no3)2·

5h2o 10g和na(no3)25g粉末混合,加入250ml去离子水。将混合的硝酸盐溶液放入40℃的水浴锅搅拌至溶液透明。缓慢滴加氨

水,至溶液ph为10左右,所得的沉淀物在40℃母液中老化4h后过滤除去母液,并用去离子洗涤3-5次。所得的沉淀物于烘箱中80℃恒温干燥12h,至于马弗炉中800℃煅烧4h,即得所需要的na/zro2固体碱催化剂样品。

31.(2)聚甘油的合成:称取甘油100g,na/zro2样品2g,加入到五口烧瓶中,开动搅拌机,同时通入氮气保护,电热套加热温度为250℃,反应时间为18h。

32.(3)分离:反应结束后,向体系加入大约200ml去离子水降低体系的粘度;抽滤分离产物与催化剂,所得滤液在80℃的水浴中旋蒸除去水得产物,产物经icp检测na+浓度为 151.30ppm。滤饼加入去离子水100ml于烧瓶70℃回流12h,烘干后可回收1.901g催化剂(回收率为95.05%)。

33.(4)检测:称取0.400g的正十二醇,用20ml的吡啶溶液溶解,再取0.1513g产品,用 2ml吡啶(正十二醇)溶解,再分别加入2ml六甲基二硅氮烷和1ml三甲基氯硅氮烷于5ml 的棕色小瓶子。放入烘箱70℃加热1h后,取出制成1.5ml的气相待测品。得二甘油和三甘油的产率为71.91%。

34.实例2

35.(1)固体碱催化剂ca/zro2的制备:取zro(no3)2·

5h2o 10g和ca(no3)2·

4h2o 2g粉末混合,加入250ml去离子水。将混合的硝酸盐溶液放入40℃的水浴锅搅拌至溶液透明。缓慢滴加氨水,至溶液ph为10左右,所得的沉淀物在母液中老化4h后过滤除去母液,并用去离子洗條数次。所得的沉淀物于烘箱中80℃恒温干燥12h,至于马弗炉中800℃煅烧4h,即得所需要的ca/zro2固体碱催化剂样品。

36.(2)聚甘油的合成:称取甘油100g,ca/zro2样品2.5g,加入到五口烧瓶中,开动搅拌机,同时通入氮气保护,电热套加热温度为260℃,反应时间为24h。

37.(3)分离:反应结束后,向体系加入去离子水降低体系的粘度。抽滤分离产物与催化剂,所得滤液在80℃的水浴中旋蒸除去水得产物,产物经icp检测ca

2+

浓度为31.61ppm。滤饼加入去离子水100ml于烧瓶70℃回流12h,烘干后可回收2.46g催化剂(回收率为98.4%)。

38.(4)检测:称取0.400g的正十二醇,用20ml的吡啶溶液溶解。再取0.1501g产品,用 2ml吡啶(正十二醇)溶解,再分别加入2ml六甲基二硅氮烷和1ml三甲基氯硅氮烷于5ml 的棕色小瓶子。放入烘箱70℃加热1h后,取出制成1.5ml的气相待测品。得二甘油和三甘油的产率为52.83%。

39.实例3

40.(1)固体碱催化剂ba/zro2的制备:取zro(no3)2·

5h2o 10g和ba(no3)210g粉末混合,加入250ml去离子水。将混合的硝酸盐溶液放入40℃的水浴锅搅拌至溶液透明。缓慢滴加氨水,至溶液ph为10左右,所得的沉淀物在母液中老化4h后过滤除去母液,并用去离子洗條数次。所得的沉淀物于烘箱中80℃恒温干燥12h,至于马弗炉中900℃煅烧6h,即得所需要的ba/zro2固体碱催化剂样品。

41.(2)聚甘油的合成:称取甘油100g,ba/zro2样品1.5g,加入到五口烧瓶中,开动搅拌机,同时通入氮气保护,电热套加热温度为230℃,反应时间为24h。

42.(3)分离:反应结束后,向体系加入去离子水降低体系的粘度。抽滤分离产物与催化剂,所得滤液在80℃的水浴中旋蒸除去水得产物,产物经icp检测ba

2+

浓度为84.75ppm。滤饼加入去离子水100ml于烧瓶70℃回流12h,烘干后,烘干后可回收1.455g催化剂(回收率为

97%)。

43.(4)检测:称取0.400g的正十二醇,用20ml的吡啶溶液溶解。再取0.1468g产品,用 2ml吡啶(正十二醇)溶解,再分别加入2ml六甲基二硅氮烷和1ml三甲基氯硅氮烷于5ml 的棕色小瓶子。放入烘箱70℃加热1h后,取出制成1.5ml的气相待测品。得二甘油和三甘油的产率为46.70%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1