一种丙交酯与乳酸酯联合生产的方法与流程

1.本发明涉及丙交酯与乳酸酯生产技术领域,具体涉及一种丙交酯与乳酸酯联合生产的方法。

背景技术:

2.聚乳酸是一种热塑性脂肪族聚酯,具有良好的力学及机械性能,使用后可完全降解为二氧化碳与水,绿色环保,在医药、电子、材料等领域具有广泛应用。乳酸酯是以乳酸或其衍生物为原料,通过酯化反应制备得到的酯类物质,广泛应用于医药、香料、材料、溶剂等行业。聚乳酸制备分为一步法与两步法,产业化生产中广泛采用两步法:乳酸-丙交酯-聚乳酸。丙交酯是两步法制备聚乳酸的重要中间体,其在解聚制备过程中需定期排放部分残渣,粗丙交酯纯化过程中也会有部分物料不能进行循环利用,这两部分物料如果废弃会造成原料的浪费,同时增加处理成本。

技术实现要素:

3.本发明所要解决的技术问题是:提供一种丙交酯与乳酸酯联合生产的方法,将解聚残渣及粗丙交酯纯化残液进行综合利用,转化为有高利用价值的产品乳酸酯,实现原料最大化利用,大幅减少固废及残液的产生,减少废料处理成本,大幅提高原料利用率。

4.为解决上述技术问题,本发明的技术方案是:

5.一种丙交酯与乳酸酯联合生产的方法,包括以下步骤:

6.a:100%l-乳酸加入聚合反应釜中,加入乳酸质量0.01%~0.5%的辛酸亚锡催化剂,在120~200℃、真空度0~8000pa条件下,反应时间2~10h,得低聚物;

7.b:低聚物加入解聚装置中,控制温度200~300℃、真空度0~5000pa,对低聚物进行连续解聚得粗丙交酯和解聚釜残;

8.c:步骤b中得到的粗丙交酯进入三级精馏塔,控制真空度1~500pa,塔釜温度120~200℃,塔顶温度100~150℃,回流比1:1~8:1,得塔顶采出物料1、塔釜物料1和侧采出l-丙交酯;

9.d:侧采出的l-丙交酯加入二级精馏塔中进行进一步纯化,控制塔釜温度140~180℃,塔顶温度130~170℃,压力0~500pa,回流比1:1~8:1,塔顶采出l-丙交酯,得到的塔釜物料2与步骤c中的塔顶采出物料1和塔釜物料1混合后得混合物料1;

10.e:步骤b中的釜残冷却并粉碎后加入酯化装置1中,并加入醇1和催化剂1,在50~120℃条件下,反应得到酯化液1,其中醇1的加入量与釜残中乳酸含量的摩尔比为1:1~5:1,催化剂1用量为釜残中乳酸质量的0.05%~8%(由于母液及解聚的釜残中乳酸以乳酸低聚物存在,其中乳酸含量按照乳酸常规测定方法中返滴定法进行确定);

11.f:步骤e中的酯化液1进入精馏装置1进行纯化,压力为5~50kpa,釜底温度为80~180℃,塔顶温度50~140℃,回流比1:2~6:1,塔顶物料收集得到醇、水、酯的混合液1,塔底收集得到釜残1;

12.g:将步骤d中的混合物料1加入酯化装置2中,并加入醇2和催化剂2,在50~120℃条件下,反应得到酯化液2,其中醇2的加入量与混合物料1中乳酸含量的摩尔比为1:1~5:1,催化剂2用量为混合物料1中乳酸质量的0.05%~8%(由于母液及解聚的釜残中乳酸以乳酸低聚物存在,其中乳酸含量按照乳酸常规测定方法中返滴定法进行确定);

13.h:步骤g中的酯化液2进入精馏装置2进行纯化,压力为5~50kpa,釜底温度为80~180℃,塔顶温度50~140℃,回流比1:2~6:1,塔顶物料收集得到醇、水、酯的混合液2,塔底收集得到釜残2;

14.i:步骤f中的混合液1和步骤h中的混合液2分别加入精馏装置3中,控制压力为5~100kpa,釜底温度为100~180℃,塔顶温度60~100℃,回流比1:3~6:1,塔顶出轻组分醇水混合液,塔釜出粗乳酸酯;

15.j:步骤i中的粗乳酸酯加入到精馏装置4中,控制压力为5~50kpa,釜底温度为100~180℃,塔顶温度60~100℃,回流比1:1~5:1,塔顶出乳酸酯产品。

16.k:步骤i中的醇水混合液加入到精馏装置5中,操作压力为50kpa~101kpa,釜底温度90~150℃,塔顶温度60~150℃,回流比1:1~6:1,塔顶出醇,醇进入酯化工段继续利用,塔底物料进入污水处理系统。

17.优选的,所述步骤e中的醇1和所述步骤g中的醇2均为甲醇或乙醇等低级醇中的一种。

18.优选的,所述步骤e中的催化剂1和所述步骤g中的催化剂2分别为浓硫酸等质子酸或对甲苯磺酸等有机强酸中的一种。

19.优选的,步骤f中的釜残1和步骤h中的釜残2分别回套至酯化装置1和酯化装置2中或进行定期排渣。

20.优选的,步骤e中反应时间为5~20h。

21.优选的,步骤g中反应时间为5~20h。

22.优选的,步骤i中的醇水混合液加入到精馏装置5中,控制塔顶温度60~140℃,釜底温度为50~150℃、回流比1:1~6:1,常压下反应得到醇。

23.优选的,步骤f和步骤h中的酯化液1和酯化液2均通过30%的氢氧化钠溶液调节ph至1.5。

24.优选的,步骤j中的塔底物料回套至精馏装置2,与酯化液2混合后再次纯化。

25.由于采用了上述技术方案,本发明的有益效果是:

26.1、实现丙交酯与乳酸酯制备过程的耦合、连续化生产。

27.2、将丙交酯制备及纯化过程产生的废料进行高值化利用,提高原料有效利用率,同时减少废料量,节约成本、环保。

28.3、原料乳酸的利用率大幅提高,可达到99.7%以上。

29.4、产品品质好,l-丙交酯达到聚合级标准,游离酸含量0.03%以下,水分含量0.02%以下,光纯为99.5%以上;乳酸酯水分含量0.05%以下,游离酸含量0.03%以下,酯含量99.6%以上。

附图说明

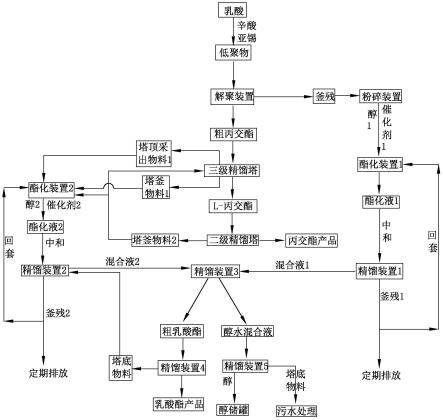

30.图1是本发明实施例的工艺流程图。

具体实施方式

31.下面结合实施例,进一步阐述本发明。

32.实施例1

33.1、100%l-乳酸以100kg/h加入聚合反应釜中,加入乳酸干基质量的0.01%的催化剂辛酸亚锡,混合均匀。

34.2、反应釜中物料在160℃,真空度3000pa条件下进行缩聚反应,反应时间8h,得低聚物。

35.3、控制温度280℃,真空度为1000pa,解聚低聚物得到粗丙交酯79.5kg/h,解聚釜残出料速率0.5kg/h。

36.4、粗丙交酯进入三级精馏塔,真空度50pa,塔釜温度170℃,塔顶温度130℃,回流比2:1,塔顶采出物料1,主要为水、乳酸、m-丙交酯和少量l-丙交酯,质量为1kg/h;侧采出l-丙交酯,质量为77.6kg/h;塔釜物料1为乳酸低聚物及少量丙交酯,质量为0.9kg/h。

37.5、侧采出的l-丙交酯进入二级精馏塔进行纯化,塔顶温度149℃,塔釜温度160℃,真空度50pa,塔顶回流比2:1,塔顶采出产品丙交酯77.2kg/h;塔釜物料2为剩余低聚物及丙交酯,出料速度0.4kg/h;塔釜物料2质量的50%回套至三级精馏塔与粗丙交酯混合继续进行纯化利用;剩余的50%塔釜物料2与塔顶采出物料1和塔釜物料1混合后得混合物料1,其中产品丙交酯光纯99.5%,水分含量0.018%,游离酸含量0.03%。

38.6、取第3步中的解聚釜残100kg破碎后投入酯化装置1中,其中釜残中低聚物中乳酸含量为120%,按照醇酸摩尔比例2.5:1加入乙醇,按照乳酸质量的2%加入催化剂浓硫酸,然后混合体系在90℃条件下进行酯化,酯化12h得到酯化液1,转化率95%。

39.7、酯化液1用30%的氢氧化钠溶液进行中和,中和至ph为1.5。

40.8、中和后的酯化液1连续进入精馏装置1进行纯化,进料速度18.5kg/h,压力为20kpa,釜底温度为125℃,塔顶温度112℃,回流比1:1,塔顶物料为醇、水、酯的混合液1,出料速度为18.07kg/h;釜残1为乳酸、少量酯等杂质,出料速度为0.43kg/h;塔顶物料进入精馏装置2进行纯化;釜残1中50%进入酯化装置1回用,50%定期排放。

41.9、取第5步中180kg的混合物料1加入酯化装置2中,丙交酯及低聚物混合物料换算后乳酸含量104%,按照醇酸摩尔比例2.5:1加入乙醇,加入催化剂浓硫酸,用量为乳酸质量的2%,然后混合体系在90℃条件下进行酯化,酯化12h得到酯化液2,酯化液2酯化率95%。

42.10、步骤9中酯化液2用30%氢氧化钠溶液调节ph至1.5。

43.11、中和后的酯化液2连续进入精馏装置2进行纯化,进料速度60kg/h,操作压力为20kpa,釜底温度为125℃,塔顶温度112℃,回流比1:1,塔顶物料收集得到醇、水、酯的混合液2,出料速度为58.42kg/h,釜残2为乳酸、少量酯等杂质,出料速度为1.58kg/h;混合液2进入精馏装置3,釜残2中80%进入酯化装置2回用,20%排出体系废弃。

44.12、将混合液1和混合液2混合后加入精馏装置3中,进料速度为76.49kg/h,操作压力为20kpa,釜底温度为110℃,塔顶温度65℃,回流比2:1,塔顶为醇水混合液,出料速度32.40kg/h;塔底为粗酯,主要成分为乳酸酯及杂质,出料速度为44.09kg/h。

45.13、第12步中的塔底粗酯进入精馏装置4进行纯化,进料速度44.09k/h,操作压力为20kpa,塔顶温度110℃,塔釜温度120℃,回流比1.5:1,塔顶采出得乳酸酯产品,出料速度43.16kg/h,塔釜出料速度0.93kg/h,与第10步中的酯化液2进行混合,进行后续纯化。乳酸

乙酯产品的水分含量0.03%,游离酸含量0.015%,酯含量99.68%。

46.14、第12步中塔顶的醇水混合液进入精馏装置5进行纯化,进料速度32.40kg/h,操作压力常压,塔釜温度110℃,塔顶温度80℃,回流比2:1,塔顶出料为乙醇进入储罐继续进入酯化工段使用,出料速度30.78kg/h;塔底物料进入污水处理系统。

47.15、乳酸综合利用率为99.57%。

48.实施例2

49.1、100%l-乳酸按100kg/h加入聚合反应釜中,加入乳酸干基质量的0.5%的催化剂辛酸亚锡,混合均匀。

50.2、反应釜中物料在180℃,真空度3000pa条件下进行缩聚反应,反应时间10h,得低聚物。

51.3、升高温度至240℃,真空度为1000pa,解聚第2步中的低聚物得到粗丙交酯79.3kg/h,解聚釜残出料速度0.7kg/h。

52.4、粗丙交酯进入三级精馏塔,真空度500pa,塔釜温度170℃,塔顶温度140℃,回流比1:1,得塔顶采出物料1,主要成分为水、乳酸、m-丙交酯和少量l-丙交酯,质量为0.8kg/h;侧采出l-丙交酯,出料速度为77.7kg/h;塔釜物料1为乳酸低聚物及少量丙交酯,出料速度为0.8kg/h。

53.5、侧采出的l-丙交酯进入二级精馏塔进行纯化,进料速度77.7kg/h,塔顶温度155℃,塔釜温度170℃,真空度500pa,回流比3:1,塔顶出产品丙交酯77.2kg/h;塔釜物料2为剩余低聚物及丙交酯,出料速度0.5kg/h;取塔釜物料2的50%回套至三级精馏塔与粗丙交酯混合继续进行纯化利用,剩余的50%塔釜物料2与塔顶采出物料1和塔釜物料1混合后得到混合物料1,其中产品丙交酯光纯99.56%,水分含量0.015%,游离酸含量0.02%。

54.6、取第3步中的釜残100kg粉碎后投入酯化装置1,其中釜残中乳酸含量120%,按照醇酸摩尔比例4:1加入甲醇,并加入催化剂对甲苯磺酸,用量为乳酸质量的5%,然后混合体系在80℃条件下进行酯化,酯化8h得到酯化液1,酯化率97.5%。

55.7、酯化液1用30%的氢氧化钠溶液进行中和,中和至ph1.5。

56.8、中和后的酯化液1连续进入精馏装置1进行纯化,进料速度28kg/h,压力为40kpa,釜底温度为130℃,塔顶温度120℃,回流比1:1,塔顶物料为醇、水、酯的混合液1,出料速度为27.69kg/h;釜残1为乳酸、少量酯等杂质,出料速度为0.31kg/h;塔顶物料进入精馏装置2进行纯化;釜残1中50%进入酯化装置1回用,50%排残废弃。

57.9、取第5步中114kg的混合物料1加入至酯化装置2,混合物料1中乳酸含量104%,按照醇酸摩尔比例4:1加入甲醇,加入催化剂对甲苯磺酸,用量为乳酸质量的5%,然后混合体系在90℃条件下进行酯化,酯化8h得到酯化液2,酯化液2酯化率97%。

58.10、第9步中酯化液2用30%氢氧化钠溶液调节ph酯1.5。

59.11、中和后的酯化液2连续进入精馏装置2进行纯化,进料速度60kg/h,操作压力为40kpa,釜底温度为130℃,塔顶温度120℃,回流比1:1,塔顶得物料为醇、水、酯的混合液2,出料速度为59.13kg/h;釜残2为乳酸、少量酯等杂质,出料速度为0.87kg/h;塔顶组分进入精馏塔3,釜残2中80%进入酯化装置2回用,20%排出体系废弃。

60.12、将混合液1和混合液2混合后加入精馏装置3中,进料速度为86.82kg/h,操作压力为40kpa,釜底温度为120℃,塔顶温度80℃,回流比2:1,塔顶为醇水混合液,出料速度

18.83kg/h;塔底为粗酯,主要成分为乳酸酯及杂质,出料速度为67.99kg/h。

61.13、将第12步中的塔底的粗酯投入精馏装置4进行纯化,进料速度67.99k/h,操作压力为40kpa,塔顶温度120℃,塔釜温度130℃,回流比3:1,塔顶得乳酸酯产品,出料速度67.45kg/h,塔釜出料速度0.54kg/h,与第10步中的酯化液2进行混合,进行后续纯化。乳酸甲酯含量99.7%,水分含量0.03%,游离酸含量0.02%。

62.14、第12步中塔顶的醇水混合液进入精馏装置5进行纯化,进料速度18.83kg/h,操作压力常压,塔釜温度100℃,塔顶温度75℃,回流比2:1,塔顶出料进入甲醇储罐继续进入酯化工段使用,出料速度17.90kg/h;塔底物料进入污水处理系统。

63.15、乳酸综合利用率为99.81%。

64.应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1