一种烯烃歧化制丙烯的系统及方法与流程

本发明涉及丙烯生产领域,具体涉及基于烯烃歧化反应和烯烃净化的聚合级丙烯生产方法。

背景技术:

1、烯烃歧化反应是通过在过渡金属化合物催化剂的作用下,使烯烃中c=c双键断裂并重新形成,以获得新的烯烃产物的过程。

2、利用丁烯与乙烯的交叉歧化作用,可通过加入适量乙烯,将相对过剩的、附加值较低的c4烯烃原料转化为高附加值丙烯产品。

3、歧化反应中用的烯烃原料往往来自蒸汽裂解或催化裂化装置,含有少量水、含氧化合物、含硫化合物等,其中含氧化合物多为醇或醚。这些化合物很容易占据歧化催化剂的反应活性位,从而引起催化剂中毒,因此原料必须经过净化才能进入床层与歧化催化剂接触。

4、目前常用的净化流程仅针对烯烃原料中含氧化合物和含硫化合物的脱除,对于常规的歧化反应能够满足净化要求。但是,部分烯烃原料中含有0.1%~1.0%的氢气,少量氢气的存在会影响烯烃歧化反应的选择性,降低目标产物收率,造成额外的物耗和能耗;脱除氢气能够提升产品收率,降低物耗。一般来说,一氧化碳和氧气不经过处理,对烯烃歧化过程影响较小,但是会影响产物丙烯品质,无法作为聚合级丙烯原料直接使用,需要经过二次净化。

5、常规的烯烃歧化工艺中,基本流程如下:烯烃原料先经过脱含氧化合物、脱含硫化合物后,经歧化反应,所得的歧化产物分离所得的丙烯需要分两步脱除还原性气体(包括一氧化碳、氢气)和氧气。并且,脱除微量一氧化碳和氢气的过程中,不可避免的产生二氧化碳和水,为了满足聚合级丙烯要求,需要额外增加脱含氧化合物单元除去二氧化碳和水(如图1)[广东化工,2013,40,254]。这样设置会使得反应流程延长,投资增大,不利于生产设施的集约化配置。

技术实现思路

1、本发明所要解决的技术问题是现有技术中烯烃歧化工艺生产聚合级丙烯时存在的流程长,投资大等问题,本发明提供了一种烯烃歧化制丙烯的系统和方法。该方法的流程短,减少投资,而且所生产的丙烯能够满足聚合级丙烯原料的要求。

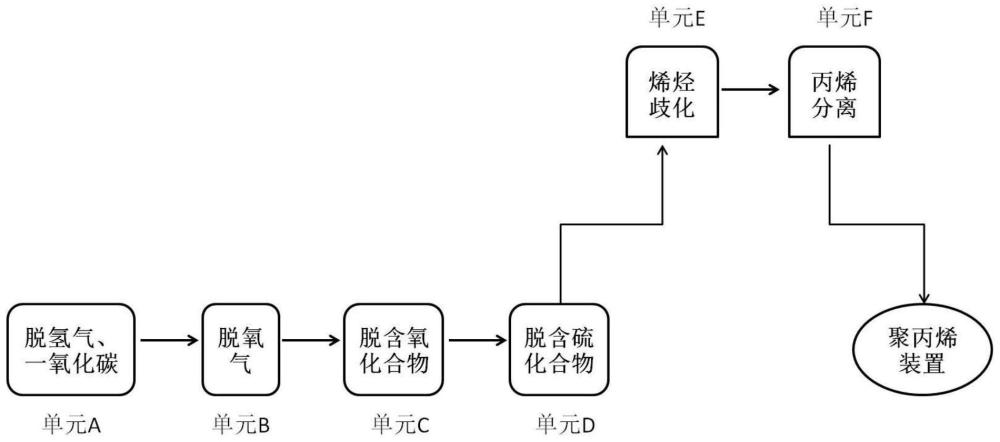

2、本发明第一方面提供了一种烯烃歧化制丙烯的系统,包括依次串联设置的:

3、反应脱除单元a,用于脱除烯烃原料中的氢气和一氧化碳;

4、反应脱除单元b,用于脱除单元a流出物中的氧气;

5、净化单元c,用于脱除单元b流出物中的含氧化合物;

6、净化单元d,用于脱除单元c流出物中的含硫化合物;

7、烯烃歧化反应单元e,用于单元d流出物进行歧化反应;

8、丙烯分离单元f,用于分离单元e所得的反应产物以获得丙烯产品。

9、上述技术方案中,将脱除单元a的出口连接到反应脱除单元b入口,将反应脱除单元b的出口连接到净化单元c入口,将净化单元c的出口连接至净化单元d入口,将净化单元d的出口接至下游烯烃歧化反应单元e入口。进一步地,下游烯烃分离单元出口未反应物料直接接入d出口。

10、上述技术方案中,优选地,反应脱除单元a至少包含一个一氧化碳和氢气反应塔。反应脱除单元a采用铜基净化剂来净化脱除一氧化碳、氢气及少量氧气,过程中产生微量二氧化碳和水。

11、上述技术方案中,反应脱除单元b采用锰基净化剂来净化脱除氧气。

12、上述技术方案中,优选地,净化单元c至少包含一个脱水及有机含氧化合物塔。进一步地,所述净化单元c包括水和有机含氧化合物吸附塔c1、二氧化碳吸附塔c2、固体碱塔c3。其中固体碱塔是用于深度脱除水、有机含氧化合物和二氧化碳。净化单元c用于脱除原料中的二氧化碳、水及醇、醛、酮等有机含氧化合物,包括单元a中形成的二氧化碳和水等。净化单元c可采用含碱金属或碱土金属的分子筛作为水和有机含氧化合物吸附剂,可采用含有碱金属或碱土金属的复合金属氧化物作为二氧化碳吸附剂,可采用固体碱作为二氧化碳深度吸附剂。

13、上述技术方案中,优选地,净化单元d至少包含一个脱硫化氢、硫醇/醚塔。进一步地,所述净化单元d还可以包括羰基硫精吸塔。净化单元d用于脱除原料中含有的硫化氢及含硫有机化合物。净化单元d可采用含含碱金属和碱土金属的分子筛来吸附含硫化合物,可采用含过渡金属的净化剂来精吸附羰基硫。

14、本发明第二方面提供了一种烯烃歧化制丙烯的方法,包括烯烃原料先依次经脱除氢气和一氧化碳、脱除氧气、脱除含氧化合物、脱除含硫化合物之后再进行歧化反应,所得的反应产物经分离得到丙烯,所述丙烯满足聚合级丙烯原料要求。

15、上述技术方案中,所述的烯烃原料为含有杂质的乙烯和丁烯。以物质的量计,所述烯烃原料包括60%-99.5%c2-c4的烯烃,0-15% c1-c4的烷烃,0-30%惰性气体。优选地,以物质的量计,所述烯烃原料包括30%-60%的乙烯,20%-40%的丁烯。

16、进一步地,所述的烯烃原料还含有高碳烯烃即碳五以上的烯烃,包括碳五、碳六和碳七的烯烃,特别是碳五和碳六的烯烃,以物质的量计,高碳烯烃的浓度为20ppm-2000ppm。

17、上述技术方案中,所述烯烃原料来自粗乙烯和/或粗丁烯。

18、上述技术方案中,所述杂质气体含有co、氢气和氧气;以物质的量计,优选所述原料中含有co 2.0-200.0ppm、氢气5.0-200.0ppm和氧气2.0-200.0ppm;更优选所述原料中含有co 2.0-50.0ppm、氢气5.0-75.0ppm和氧气2.0-120.0ppm。

19、上述技术方案中,所述杂质气体含有含氧化合物,含氧化合物主要包括水和醇、醛、酮等有机含氧化合物,还包括二氧化碳,以含氧化合物物质的量计的含量为5.0-100.0ppm。

20、上述技术方案中,所述杂质气体含有含硫化合物,含硫化合物主要包括硫化氢、硫醇/醚,还可以包括羰基硫等含硫有机化合物,以含硫化合物物质的量计的含量为2.0-100.0ppm。

21、上述技术方案中,所述的脱除氢气和一氧化碳是采用净化剂反应脱除的方法,具体优选如下:采用烯烃原料与铜基净化剂接触进行净化脱除一氧化碳、氢气及少量氧气,过程中会产生微量二氧化碳和水。

22、上述技术方案中,所述的铜基净化剂包括铜基复合金属氧化物,其中,所述铜基复合金属氧化物包括氧化铜(cuo)、氧化铈(ceo2)和氧化锆(zro2);优选地,所述铜基净化剂中还包括氧化硅分子筛,进一步优选为silicalite-1、mcm-41中的至少一种。

23、上述技术方案中,优选地,所述的铜基净化剂中,组分分布系数d定义为:d=根据xrf测量得到的该组分的归一化重量含量/根据icp测量得到的该组分的归一化重量含量,满足:dcuo=0.25~1.5,dceo2=0.25~1.5,dzro2=0.25~1.5,dsio2为0~5.0,优选地,dcuo=0.3~0.7,dceo2=0.3~0.7,dzro2=0.3~0.8,dsio2为2.5~4.5。

24、进一步地,优选地,所述铜基净化剂中,氧化硅分子筛覆于净化剂外表面。

25、进一步地,所述铜基净化剂中,优选地,以重量份数计,包括:氧化铜100份,氧化铈10~60份,氧化锆15~60份,氧化硅0~80份,优选地,包括:氧化铜100份,氧化铈20~55份,氧化锆18~50份,氧化硅30~60份。

26、进一步地,优选地,所述铜基净化剂的制备方法,包括:

27、(1)制备铜基复合金属氧化物颗粒作为内核,

28、(2)将步骤(1)的内核与水、硅源、模板剂混合,经水热晶化,干燥和焙烧,得到净化剂。

29、进一步地,步骤(1)中铜基复合金属氧化物可以采用沉淀法、浸渍法、柠檬酸燃烧法或其他本领域所熟知的技术制备。含铜的复合金属氧化物颗粒可以采用压片的方法得到3mm*3mm~5mm*5mm的颗粒。

30、进一步地,步骤(1)中铜基复合金属氧化物优选采用并流沉淀法制备,包括:将金属盐溶液与沉淀剂碱溶液在超声条件下进行并流沉淀,经固液分离,干燥和焙烧,得到铜基复合金属氧化物。所述金属盐溶液中,铜源,铈源和锆源可以采用可溶性盐,比如硝酸盐。所述沉淀剂中的碱为碳酸钠和氢氧化钠,其中碳酸钠与氢氧化钠的质量比为0.2~5.0。所述超声条件如下:30~60hz,0.2~1.0kw。所述沉淀条件如下:温度为40~70℃,ph值为7~9,并流时间为0.5~2小时。所述干燥条件:干燥温度为100~130℃,干燥时间为8~36小时,焙烧条件:焙烧温度为250~650℃,焙烧时间为2~12小时。

31、进一步地,步骤(2)中所述水热晶化条件如下:晶化温度为120~180℃,晶化时间为4~72小时,优选为24~72小时。

32、进一步地,步骤(2)中所述硅源选自硅溶胶或硅酸四乙酯中的至少一种;所述模板剂为四丙基氢氧化铵或十六烷基三甲基溴化铵。

33、进一步地,步骤(2)中,水、硅源以sio2计、模板剂(r)的物料配比即h2o:sio2:r=20~300:2~10:1。

34、进一步地,步骤(2)中所述干燥条件:干燥温度为100~130℃,干燥时间为8~36小时,优选为12~24小时,焙烧条件:焙烧温度为250~650℃,焙烧时间为2~12小时,优选地,焙烧温度为450~550℃,焙烧时间为3~6小时。

35、进一步地,步骤(2)中晶化后可以经过滤和洗涤等常规步骤,再进行干燥。

36、上述技术方案中,脱除氢气和一氧化碳的条件包括:

37、烯烃原料的质量空速为0.1-10h-1;和/或

38、温度为20-150℃,优选为40-120℃;和/或

39、压力为0.1-6.0mpa。

40、上述技术方案中,所述的脱除氧气使用常规吸附脱除法,可以采用中国石化北京化工研究院的bc-de脱氧剂作为净化剂来脱除氧气。优选地,脱除氧气的条件包括:入口温度在20-250℃,优选为60-220℃,更优选为100-200℃,质量空速为0.15-8h-1,优选为0.2-5h-1。

41、上述技术方案中,所述的脱除含氧化合物使用常规吸附脱除法。所述含氧化合物主要包括水和醇、醛、酮等有机含氧化合物,还包括二氧化碳等。脱除含氧化合物的条件包括:温度为10-40℃,质量空速为0.15-8h-1,优选为0.2-5h-1。可采用中国石化上海石油化工研究院的dox-2作为水和有机含氧化合物吸附剂,采用采用中国石化上海石油化工研究院的dox-2作为二氧化碳吸附剂,采用固体碱(naoh)作为二氧化碳深度吸附剂。

42、上述技术方案中,所述的脱除含硫化合物是采用吸附脱除的方法。其中的含硫化合物主要包括硫化氢、硫醇/醚,还可以包括羰基硫等含硫有机化合物。可使用西北化工研究院开发的t530和t305催化剂,也可以使用中国石化上海石油化工研究院的dsa-1净化剂。吸附条件包括:温度为10-40℃,质量空速为0.15-8h-1,优选为0.2-5h-1。

43、上述技术方案中,所述的歧化反应可采用常规歧化工艺进行,所述的歧化反应条件如下:温度280~320℃,压力2.8~3.0mpa,质量空速0.25~4h-1。所述的歧化反应可以采用常规的歧化催化剂,比如中国石化上海石油化工研究院的sm-2/si-2双功能催化剂。

44、上述技术方案中,所得的反应产物分离得到丙烯是采用常规的精馏方法。

45、上述技术方案中,聚合级丙烯原料要求如下:丙烯聚合反应的进料中一氧化碳含量0.030ppm以下、氢气含量1ppm以下、氧气含量1ppm以下、二氧化碳含量1ppm以下、水含量1ppm以下、有机含氧化合物含量1ppm以下、含硫化合物总含量1ppm以下、其中羰基硫含量30ppb以下,以物质的量计。

46、与现有技术相比,本发明具有如下优点:

47、1、本发明突破常规烯烃歧化工艺流程,能够直接将烯烃歧化反应产物分离后的丙烯直接作为聚合级丙烯的原料,而且丙烯产品中的含氧化合物杂质含量显著降低。

48、2、采用本发明方法,通过在歧化反应前深度净化烯烃歧化原料,减少微量/少量氢气对烯烃歧化反应的毒害作用;并且,烯烃歧化产物经丙烯分离直接得到聚合级丙烯,而且丙烯产品中的含氧化合物杂质含量显著降低。因此,本发明还具有装置集约、投资少,对原料适应性强、丙烯产物质量好等优点。

49、3、采用本发明优选的铜基净化剂用于脱除烯烃原料中的一氧化碳和氢气,其能够有效的脱除氢气和一氧化碳杂质,用于烯烃歧化原料净化时,可提升歧化反应的选择性;尤其是在有氧气的存在下,本发明的铜基净化剂还能消耗全部或部分氧气,减少再次脱含氧化合物的吸附反应单元,简化了工艺流程。

50、4、本发明铜基净化剂为核壳结构,其中铜基金属氧化物为内核,纯硅分子筛为外壳,一方面能够避免高碳烯烃等覆盖在含铜的金属氧化物表面,导致活性位被覆盖,影响长时间使用性能,提高使用稳定性,另一方面采用纯硅分子筛作为外壳具有三维孔道结构能够保证小分子接触活性位,同时其对高碳烯烃的扩散阻力能够避免烯烃覆盖氧化物活性位。

51、5、当烯烃歧化原料中含有少量高碳(碳数大于等于5)烯烃时,采用本发明净化剂可避免因其在净化剂表面吸附/反应而导致的表面及内部孔道覆盖和堵塞,使净化剂性能保持更长时间,提升长周期运行的净化效率。

- 还没有人留言评论。精彩留言会获得点赞!