一种低气味耐老化的阻燃再生聚丙烯材料及其制备方法与流程

1.本发明属于再生塑料领域,具体涉及一种低气味耐老化的阻燃再生聚丙烯材料及其制备方法。

背景技术:

2.近年来,随着人们对绿色环保的意识和要求提高,再生塑料的应用逐渐得到推广。再生塑料是指通过预处理、熔融造粒、改性等物理或化学的方法对废旧塑料进行加工处理后重新得到的塑料原料,是对塑料的再次利用。塑料埋葬在地底下几百年也不会腐烂,因此回收利用再生料的觉醒也是必然的,这样人们通过资源的回收利用,才能真正的做到环保节能。

3.再生料最大的优点就是价格绝对比新料便宜,根据不同的需要,只需要加工某个方面的属性,能够制造出对应的产品即可。目前再生聚丙烯材料是回收利用较多、使用较广泛的再生塑料之一。尽管在实际应用中再生聚丙烯材料力学性能等基本能够满足使用要求,但是通常都会出现气味过大、热氧老化性能差的缺陷。

4.粉煤灰是燃煤电厂运行产生的一种固体废弃物,主要成分是sio2和al2o3,孔隙率在70%左右,是一种典型的多孔结构物质,比表面积较大且具有一定的吸附能力。利用粉煤灰的吸附性能对废水和废气中的重金属、有机污染物进行处理是对粉煤灰资源化利用的重要手段之一。然而,由于粉煤灰组成复杂,活性吸附点少,直接将其作为吸附剂对废气进行处理,效果较差。更为重要的一点,粉煤灰是燃煤火电厂等燃煤工业产生的一种固体废弃物,若不加以合理利用将造成了巨大的资源浪费和环境压力。

5.cn108530786a公开了一种利用无机耐老化剂、有机耐老化剂、抗氧剂等助剂复配,通过优化组分、用量得到耐老化的hips发泡塑料。cn109503919a公开了一种再生塑料用多功能母粒,采用除味剂、消泡剂、密封剂等多种助剂通过物理共混使得该母粒具有多种功能,用于再生料的改性。但是目前公开的方法更多的均采用物理共混的助剂来弥补气味或老化性能,没能兼顾解决气味和老化的问题,同时还存在抗氧剂的迁移损失问题。

技术实现要素:

6.本发明的目的在于提供一种低气味耐老化的阻燃再生聚丙烯材料,所述阻燃再生聚丙烯材料可显著提升材料耐热氧老化的能力,同时降低材料气味。

7.本发明的另一目的在于提供这种低气味耐老化的阻燃再生聚丙烯材料的制备方法。

8.为实现上述发明目的,本发明所采用的技术方案如下:

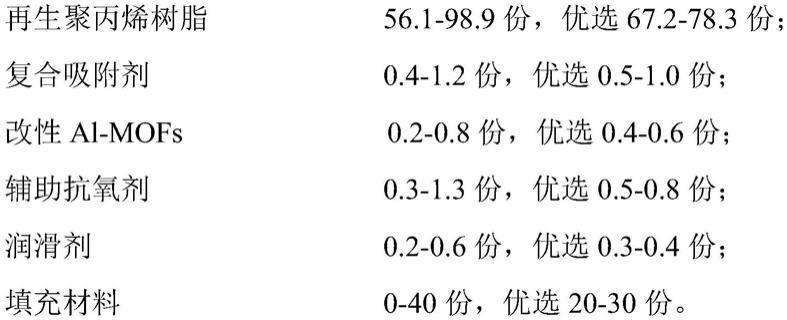

9.一种低气味耐老化的阻燃再生聚丙烯材料,包含以下组分:

[0010][0011]

一个具体的实施方案中,所述再生聚丙烯树脂为回收利用的聚丙烯再生料,优选填料量小于5%;

[0012]

优选地,所述再生聚丙烯树脂在230℃,2.16kg下的熔融指数为10-50g/10min。

[0013]

一个具体的实施方案中,所述改性al-mofs通过al-mofs材料改性主抗氧剂获得。

[0014]

一个具体的实施方案中,所述改性al-mofs由以下方法制备得到:

[0015]

s1:al(no3)3·

9h2o和有机配体对苯二甲酸加水溶解,装入水热反应釜反应,冷却后离心收集沉淀,洗涤、干燥,得到al基金属有机骨架配合物al-mofs白色粉末;

[0016]

s2:反应容器中加入n,n-二甲基甲酰胺、al-mofs、主抗氧剂和酯化催化剂,反应后冷却,除溶剂、洗涤、干燥,得到改性al-mofs。

[0017]

一个具体的实施方案中,所述步骤s1中al(no3)3·

9h2o与对苯二甲酸的摩尔比为1:1;优选地,所述步骤s1中洗涤是先后用去离子水、n,n-二甲基甲酰胺、无水乙醇进行洗涤。

[0018]

一个具体的实施方案中,所述步骤s2中al-mofs与主抗氧剂的质量比为1:(2-4);优选地,所述主抗氧剂为受阻酚类抗氧剂,优选选自1010、1076中的一种或几种;

[0019]

优选地,所述步骤s2中酯化催化剂为对甲基苯磺酸,占反应物总质量的2-3%;

[0020]

优选地,所述步骤s2中反应温度为90-100℃,反应时间8-12h;

[0021]

优选地,所述步骤s2中洗涤是先后用蒸馏水和无水乙醇进行洗涤。

[0022]

一个具体的实施方案中,所述复合吸附剂为粉煤灰接枝碳纳米管;

[0023]

优选地,所述的粉煤灰接枝碳纳米管由以下步骤制备得到:

[0024]

1)取一定数量的碳纳米管置于由浓酸中,40-80℃下,超声2-4小时,反复洗涤至滤液呈中性后,产物在60-120℃的烘箱中烘干,即可得到酸化碳纳米管s-mwnt;

[0025]

2)取适量粉煤灰,加入氢氧化钠进行活化处理,混合均匀后,用去离子水洗涤至中性,然后干燥至恒重,即得碱化粉煤灰;

[0026]

3)取步骤1)中适量酸化碳纳米管和步骤2)中适量碱化粉煤灰混合后加入到三口烧瓶中,以四氢呋喃为溶剂,反应温度50-80℃,产物使用四氢呋喃和丙酮过滤洗涤,然后干燥至恒重,即得粉煤灰接枝碳纳米管。

[0027]

一个具体的实施方案中,步骤1)中的浓酸为浓硫酸、浓盐酸、浓硝酸中的至少任一种,例如浓酸的质量浓度>98%,优选地,碳纳米管与浓酸的质量比为1:(2~4);

[0028]

优选地,所述步骤2)中粉煤灰与氢氧化钠的质量比为1:(1.5~3.0);

[0029]

优选地,所述步骤3)中的酸化碳纳米管与碱化粉煤灰的质量比为1:(1.5~2.0)。

[0030]

一个具体的实施方案中,所述辅助抗氧剂为亚磷酸酯类抗氧剂或硫酯类抗氧剂,优选选自168、626或dstp中的至少任一种

[0031]

优选地,所述润滑剂为硬脂酸锌、硬脂酸镁、乙撑双硬脂酸酰胺中的至少任一种;

[0032]

优选地,所述填充材料为滑石粉、碳酸钙或硫酸钡中至少任一种;优选为滑石粉ah51205或滑石粉ah51210。

[0033]

另一方面,前述的阻燃再生聚丙烯材料的制备方法,包括以下步骤:

[0034]

a)按比例将再生聚丙烯树脂、改性al-mofs、复合吸附剂、辅助抗氧剂、润滑剂一起加入到高混机中混合3-5min;

[0035]

b)将步骤a)中已混合好的物料加入平行双螺杆挤出机中熔融,任选的填充材料经过侧喂料加入,然后经挤出、造粒制得低气味、耐老化的阻燃再生聚丙烯材料;优选地,双螺杆挤出机的机筒温度为120-200℃,螺杆转速为200-500转/分钟。

[0036]

与现有技术相比,本发明具有以下技术优势:

[0037]

1)与传统主抗氧剂相比,本发明采用化学方法改性,制备改性mofs-主抗氧剂,主抗氧剂分子量进一步增大、且被多孔结构吸附,使主抗氧剂稳定、均匀地分散在再生料中,避免了其在加工过程或后期使用时迁移到材料表面发生损失,在再生料使用过程中持续发挥抗老化作用。

[0038]

2)本发明同时利用al-mofs材料的多孔结构,提高其对挥发小分子的吸附能力,降低再生材料气味,从而使再生料同时具有耐老化、低气味的能力,可达到气味等级小于3.5且在150℃热氧老化1000h后性能保持率大于75%。

[0039]

3)本发明中加入工业固体废物粉煤灰,通过对其进行碳纳米管接枝改性,组合成复合吸附剂,进一步扩大粉煤灰的比表面积,增大吸附点,从而有效降低材料的气味。

[0040]

4)本发明中加入的粉煤灰,成本低,来源广泛,通过接枝改性,极大改善了碳纳米管的在复合材料中的分散能力,另外作为一种纳米填料,其可有效降低复合材料的燃烧速率,提高复合材料的阻燃性能。

具体实施方式

[0041]

为了更好理解本发明的技术方案,下面的实施例将对本发明所提供的方法予以进一步的说明,但本发明不限于所列出的实施例,还应包括在本发明的权利要求范围内其他任何公知的改变。

[0042]

一种低气味耐老化的阻燃再生聚丙烯材料,包含以下组分:

[0043]

[0044]

本发明中,所述再生聚丙烯树脂为回收利用的聚丙烯再生料,优选填料量小于5%;优选地,所述再生聚丙烯树脂在230℃,2.16kg下的熔融指数为10-50g/10min,例如包括但不限于10g/10min、20g/10min、30g/10min、40g/10min、50g/10min。

[0045]

本发明中,所述改性al-mofs通过al-mofs材料改性主抗氧剂获得。所述主抗氧剂为受阻酚类主抗氧剂,例如抗氧剂1010、抗氧剂1076中的任一种。传统抗氧剂在加工和使用过程中容易发生挥发和迁移,造成较大的物理损失,使其抗氧化效果大幅度降低。同时受阻酚类主抗氧剂结构中存在酯基,在水中水解成小分子,会从材料中迁移出来,日常使用时抗氧效果下降。而经过本发明mofs改性后,主抗氧剂分子量增大、且被多孔结构吸附,不易迁移,能够更好地结合到材料中,经过加工及使用后均可持续发挥作用。

[0046]

其中,通过al-mofs材料改性主抗氧剂的方法为:

[0047]

s1:al(no3)3·

9h2o和有机配体对苯二甲酸(h2bdc)加水溶解,装入水热反应釜反应,冷却后离心收集沉淀,洗涤、干燥,得到al基金属有机骨架配合物al-mofs白色粉末;

[0048]

s2:反应容器中加入dmf、al-mofs、主抗氧剂和酯化催化剂,反应后冷却,除溶剂、洗涤、干燥,得到改性mofs-主抗氧剂粉末。

[0049]

其中,步骤s1中所述al(no3)3·

9h2o与h2bdc的摩尔比为1:1;洗涤是先后用去离子水、n,n-二甲基甲酰胺(dmf)、无水乙醇进行洗涤。

[0050]

步骤s2中所述al-mofs与主抗氧剂的质量比为1:(2-4),例如包括但不限于1:2、1:3、1:4;所述酯化催化剂为对甲基苯磺酸,占步骤s2所有反应物总质量的2-3%;反应温度为90-100℃,例如包括但不限于91℃、92℃、93℃、94℃、95℃、96℃、97℃、98℃、99℃,反应时间8-12h,例如包括但不限于9h、10h、11h;其中的洗涤是先后用蒸馏水和无水乙醇进行洗涤。

[0051]

本发明利用al-mofs材料改性主抗氧剂,增大主抗氧剂分子量,同时使主抗氧剂更稳定、均匀地分散在再生料中,不易在加工过程中及后期使用时迁移到材料表面发生损失,同时利用mofs多孔结构,使再生料能够吸附小分子挥发物降低材料气味,从而使再生料同时具备耐老化、低气味的能力。

[0052]

本发明中还通过加入粉煤灰接枝碳纳米管作为复合吸附剂,在有效降低复合材料气味,另外通过引入碳纳米管,得益于其特殊的结构特性,其能够有效提升材料的耐老化和阻燃性能。更为重要的,粉煤灰来源广泛,成本低,通过此方法可有效解决其污染环境问题,具有很好的市场应用前景。

[0053]

本发明中,复合吸附剂为粉煤灰接枝碳纳米管,制备方法如下:

[0054]

1)取一定数量的碳纳米管置于由浓酸中,40-80℃下,超声2-4小时,反复洗涤至滤液呈中性后,产物在60-120℃的烘箱中烘干,即可得到酸化碳纳米管s-mwnt;

[0055]

2)取适量粉煤灰,加入氢氧化钠进行活化处理,混合均匀后,用去离子水洗涤至中性,然后干燥至恒重,即得碱化粉煤灰;

[0056]

3)取步骤1)中适量酸化碳纳米管和步骤2)中适量碱化粉煤灰混合后加入到三口烧瓶中,以四氢呋喃为溶剂,反应温度50-80℃,产物使用四氢呋喃和丙酮过滤洗涤,然后干燥至恒重,即得粉煤灰接枝碳纳米管。

[0057]

其中,步骤1)中的浓酸为硫酸、盐酸、硝酸的至少一种,碳纳米管与浓酸的质量比为1:(2~4),例如包括但不限于1:2、1:3、1:4;步骤2)中粉煤灰与氢氧化钠之间的质量比分

别为1:(1.5~3.0),例如包括但不限于1:2、1:2.5;步骤3)中的酸化碳纳米管与碱化粉煤灰质量比分别为1:(1.5~2.0),例如包括但不限于1:1.6、1:1.7、1:1.8、1:1.9。

[0058]

所述滑石粉作为常用的填充材料,例如滑石粉为ah51205和/或ah51210。所述润滑剂为硬脂酸锌和/或硬脂酸镁和/或乙撑双硬脂酸酰胺中的一种或多种。所述主抗氧剂为1010和或1076中的一种或多种。所述辅助抗氧剂为168、626或dstp中的一种或多种。这些任选的助剂或填料都是本领域技术人员可根据工艺加工需要合理选择的,本领域技术人员可以理解的是,还可以加入其它的加工助剂。

[0059]

上述低气味耐老化阻燃再生聚丙烯材料制备的方法,包含以下步骤:

[0060]

a)按比例将再生聚丙烯树脂、改性al-mofs、复合吸附剂、辅助抗氧剂和润滑剂一起加入高混机中混合3-5min;

[0061]

b)将步骤a)中已混合好的物料加入平行双螺杆挤出机中熔融,滑石粉经过侧喂料加入,然后经挤出、造粒制得低气味、耐老化再生聚丙烯材料,其中,挤出机的机筒温度为120-200℃,螺杆转速为200-500转/分钟。

[0062]

下面通过更具体的实施例进一步解释说明本发明,但不构成任何的限制。

[0063]

各实施例和对比例中,主要原材料来源如下:

[0064][0065]

其它原料及试剂若无特殊说明,均通过市售商业途径购买获得。

[0066]

各实施例和对比例中,低气味耐老化材料的性能测试参数及对应测试方法如下:

[0067]

测试内容单位测试方法热氧老化/gb/t 7141弯曲模量mpaiso 178拉伸强度mpaiso 527悬臂梁无缺口冲击强度kj/m2iso 180

气味/pv3900水平燃烧速率mm/minul94

[0068]

所用加工设备为:

[0069]

双螺杆挤出机,科倍隆,型号zsk 26mc 18,长径比为52,螺杆直径为26cm;

[0070]

注塑机,100吨德马格注塑机,型号systec 100/420-310c。

[0071]

所用设备为:

[0072]

德国zwick z010te万能试验机;

[0073]

德国zwick hit25p摆锤冲击仪;

[0074]

binder fd56电热恒温鼓风干燥箱;

[0075]

苏州巨孚eat-101热氧老化箱。

[0076]

西斯特rh6033a燃烧试验箱

[0077]

实施例1

[0078]

1.1改性al-mofs-主抗氧剂1010的制备:

[0079]

s1:制备al基金属有机骨架配合物al-mofs材料

[0080]

向反应瓶中加入37.5g的al(no3)3·

9h2o,再加入16.6g有机配体对苯二甲酸h2bdc,两者摩尔比为1:1,加入300ml去离子水搅拌至溶解。然后装入聚四氟乙烯水热反应釜中在220℃下保持72h,自然冷却至室温后高速离心收集沉淀,按照去离子水、n,n-二甲基甲酰胺(dmf)、乙醇的顺序分别洗涤2次,最后在70℃下用鼓风干燥箱干燥12h得到纯白色粉末状最终产物al-mofs。

[0081]

s2:制备改性al-mofs(1)

[0082]

向反应瓶中加入10ml的dmf,再加入4g al-mofs和8g抗氧剂1010,再加入0.24g酯化催化剂对甲基苯磺酸,搅拌均匀后将反应瓶置于90℃水浴中,反应8h,将溶液冷却至室温,通过高速离心机除去溶剂,依次使用蒸馏水和无水乙醇分别洗涤2次,最后在80℃下用鼓风干燥箱干燥12h,得到改性al-mofs(1)。

[0083]

1.2复合吸附剂-粉煤灰接枝碳纳米管的制备:

[0084]

1)取30g的碳纳米管置于60g浓硫酸中,40℃下,超声2小时,反复洗涤至滤液呈中性后,产物在60℃的烘箱中烘干,即可得到酸化碳纳米管s-mwnt。

[0085]

2)取50g粉煤灰,加入75g氢氧化钠进行活化处理,混合均匀后,用去离子水洗涤至中性,然后干燥至恒重,即得碱化粉煤灰。

[0086]

3)取步骤1)中30g酸化碳纳米管和步骤2)中45g碱化粉煤灰混合后加入到三口烧瓶中,以四氢呋喃为溶剂,反应温度50℃,产物使用四氢呋喃和丙酮过滤洗涤,然后干燥至恒重,即得粉煤灰接枝碳纳米管。

[0087]

1.3低气味耐老化的阻燃再生聚丙烯材料的制备

[0088]

a)将再生pp1、复合吸附剂、改性al-mofs(1)、抗氧剂168、抗氧剂dstp和硬脂酸钙按98.9份、0.4份、0.2份、0.1份0.2和0.2份,加入高混机中混合3min。

[0089]

b)将步骤a)中已混合好的物料加入至双螺杆挤出机主喂料,挤出条件为:螺杆转速200rpm,螺杆温度从下料口到机头分段设置为:120℃,175℃,180℃,175℃,180℃,185℃,175℃,175℃,175℃,175℃,175℃。

[0090]

实施例2

[0091]

2.1改性mofs-抗氧剂1010的制备:

[0092]

s1:按实施例1中方法制备al基金属有机骨架配合物al-mofs材料。

[0093]

s2:制备改性al-mofs(2)

[0094]

向反应瓶中加入20ml的dmf,再加入4g al-mofs和16g抗氧剂1010,再加入0.6g酯化催化剂对甲基苯磺酸,搅拌均匀后将反应瓶置于100℃水浴中,反应12h,将溶液冷却至室温,通过高速离心机除去溶剂,依次使用蒸馏水和无水乙醇分别洗涤2次,最后在80℃下用鼓风干燥箱干燥12h,得到改性al-mofs(2)。

[0095]

2.2复合吸附剂-粉煤灰接枝碳纳米管的制备:

[0096]

1)取45g的碳纳米管置于180g浓硫酸中,80℃下,超声4小时,反复洗涤至滤液呈中性后,产物在120℃的烘箱中烘干,即可得到酸化碳纳米管s-mwnt。

[0097]

2)取30g粉煤灰,加入90g氢氧化钠进行活化处理,混合均匀后,用去离子水洗涤至中性,然后干燥至恒重,即得碱化粉煤灰。

[0098]

3)取步骤1)中30g酸化碳纳米管和步骤2)中60g碱化粉煤灰混合后加入到三口烧瓶中,以四氢呋喃为溶剂,反应温度80℃,产物使用四氢呋喃和丙酮过滤洗涤,然后干燥至恒重,即得粉煤灰接枝碳纳米管。

[0099]

2.3低气味耐老化的阻燃再生聚丙烯材料的制备

[0100]

a)将再生pp2、复合吸附剂、改性al-mofs(2)、抗氧剂168、抗氧剂dstp和硬脂酸钙按56.1份、1.2份、0.8份、0.5份、0.8份和0.6份,加入高混机中混合5min。

[0101]

b)将步骤a)中已混合好的物料加入至双螺杆挤出机主喂料,将40份滑石粉ah51210加入侧喂料,挤出条件为:螺杆转速500rpm,螺杆温度从下料口到机头分段设置为:140℃,185℃,190℃,185℃,190℃,200℃,195℃,185℃,185℃,185℃,185℃。

[0102]

实施例3

[0103]

3.1改性al-mofs(3)的制备:

[0104]

s1:按实施例1中方法制备al基金属有机骨架配合物al-mofs材料。

[0105]

s2:制备改性al-mofs(3)

[0106]

向反应瓶中加入20ml的dmf,再加入5g al-mofs和15g抗氧剂1010,再加入0.5g酯化催化剂对甲基苯磺酸,搅拌均匀后将反应瓶置于95℃水浴中,反应10h,将溶液冷却至室温,通过高速离心机除去溶剂,依次使用蒸馏水和无水乙醇分别洗涤2次,最后在80℃下用鼓风干燥箱干燥12h,得到改性al-mofs(3)。

[0107]

3.2复合吸附剂-粉煤灰接枝碳纳米管的制备:

[0108]

1)取45g的碳纳米管置于135g浓硫酸中,60℃下,超声3小时,反复洗涤至滤液呈中性后,产物在100℃的烘箱中烘干,即可得到酸化碳纳米管s-mwnt。

[0109]

2)取30g粉煤灰,加入60g氢氧化钠进行活化处理,混合均匀后,用去离子水洗涤至中性,然后干燥至恒重,即得碱化粉煤灰。

[0110]

3)取步骤1)中30g酸化碳纳米管和步骤2)中50g碱化粉煤灰混合后加入到三口烧瓶中,以四氢呋喃为溶剂,反应温度70℃,产物使用四氢呋喃和丙酮过滤洗涤,然后干燥至恒重,即得粉煤灰接枝碳纳米管。

[0111]

3.3低气味耐老化的阻燃再生聚丙烯材料的制备

[0112]

a)将再生pp1和pp2、复合吸附剂、改性al-mofs(3)、抗氧剂168、抗氧剂dstp和硬脂

酸钙按40份、37.5份、0.8份、0.5份、0.2份、0.6份和0.4份,加入高混机中混合4min;

[0113]

b)将步骤a)中已混合好的物料加入至双螺杆挤出机主喂料,将20份滑石粉ah51205加入侧喂料,挤出条件为:螺杆转速400rpm,螺杆温度从下料口到机头分段设置为:140℃,185℃,190℃,185℃,190℃,200℃,195℃,185℃,185℃,185℃,185℃。

[0114]

对比例1

[0115]

以市售抗氧剂1010和粉煤灰为原料,不经过化学接枝及改性,按照实施例2中a)、b)方法制备再生聚丙烯材料,区别在于表1中原料比例不同、以及不使用改性al-mofs材料和粉煤灰接枝碳纳米管。

[0116]

对比例2

[0117]

以市售抗氧剂1010为原料,不经过化学接枝及改性,按照实施例2中a)、b)方法制备再生聚丙烯材料,区别在于表1中原料比例不同、以及不使用改性al-mofs材料。

[0118]

对比例3

[0119]

以市售粉煤灰为原料,不经过化学接枝及改性,按照实施例2中a)、b)方法制备再生聚丙烯材料,区别在于表1中原料比例不同、以及不使用粉煤灰接枝碳纳米管。

[0120]

实施例1-3与对比例1-3得到的复合材料于注塑机中加工成样条,设置螺杆各段温度分别为190℃、205℃、210℃、205℃,注塑样条各项性能测试结果见表2。

[0121]

表1实施例1-3和对比例1-3中原料及用量(g)

[0122][0123][0124]

表2实施例1-3和对比例1-3性能测试结果

[0125][0126]

从对比例1~3和实施例1~3可以看出,实施例中加入的改性al-mofs和粉煤灰接枝改性碳纳米管能够显著提高材料的耐老化性能,降低材料气味等级,同时兼顾优异的阻燃性能。

[0127]

尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。本领域技术人员可以理解,在本说明书的教导之下,可对本发明做出一些修改或调整。这些修改或调整也应当在本发明权利要求所限定的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1