一种宽温域高阻尼复合橡胶材料及其制备方法

1.本发明涉及阻尼材料技术领域,尤其涉及一种宽温域高阻尼复合橡胶材料及其制备方法。

背景技术:

2.随着隔震技术的不断发展,叠层橡胶支座在结构工程中被广泛应用,主要包括天然橡胶支座、铅芯橡胶支座以及高阻尼橡胶支座等。天然橡胶支座的阻尼比较低,仅为0.02~0.04,阻尼性能较差,使用时需要粘弹阻尼器等配合。铅芯橡胶支座阻尼比可以达到0.12~0.15,但在生产过程中,易产生重金属污染,不符合环境友好、绿色发展的当代土木建设指导理念,且在使用过程中,支座中的铅芯易发生剪切疲劳而导致的变形破坏(实验表明,在经过5000次小变形后,铅芯阻尼性能下降25%)。与前两者不同的是,高阻尼橡胶支座具有较好的阻尼性能,阻尼比约为0.12~0.20,无污染低能耗,但很难做到高阻尼与低模量的有效统一。

3.通常情况下,卤化丁基材料的阻尼性能优于其他材料,但在常温下阻尼因子较小,tanδ≥0.4的有效阻尼温域仅为-52℃~15℃之间,且阻尼比较低,粘结性能较差,无法有效地满足高阻尼橡胶支座的使用要求。传统的炭黑填料也存在高能耗、高污染等环境危害,使得传统的卤化丁基材料作为高阻尼橡胶支座的原材料,在使用过程中受到极大的争议与反对。

4.因此,如何克服以上不足和缺陷,提供一种宽温域高阻尼复合橡胶材料,成为本领域亟待解决的技术难题。

技术实现要素:

5.首先,本发明提供了一种复合橡胶材料,包括:重量比为2.5~5:1的生胶和阻尼剂;

6.所述生胶由丁基橡胶、聚降冰片烯橡胶和三元乙丙橡胶组成;

7.所述三元乙丙橡胶占所述生胶的重量百分比为8~20%;

8.所述阻尼剂为萜烯树脂或改性萜烯树脂中的至少一种。

9.本发明发现,在上述复合橡胶材料体系下,丁基橡胶、聚降冰片烯橡胶和三元乙丙橡胶组成的生胶,能够使得阻尼峰峰值(损耗因子峰值)右移,有效改善胶料在常温及高温下的阻尼性能,并进一步拓宽了胶料的有效阻尼温域。

10.而且,上述生胶和阻尼剂的玻璃化转变温度相差较大,采用上述配比的生胶和阻尼剂时,能够显著提高复合橡胶材料的整体阻尼因子,有效地拓宽了胶料低温段与高温段的有效阻尼温域。同时,上述配比的生胶和阻尼剂下,能够显著改善胶料与金属材料的浸润性,使得阻尼剂可同时与橡胶及胶黏剂(橡胶与金属粘接时,通常会在金属表面涂胶黏剂)形成氢键作用,在保证胶料高阻尼性能的前提下,可进一步改善胶料与金属的粘接性能,使得胶料与金属的粘接强度可提高60%以上。

11.本发明的上述复合橡胶材料力学性能良好,阻尼性能优异,而且有效阻尼温域较宽。

12.作为本发明的一种优选的实施方案,丁基橡胶占所述生胶的重量百分比为65~75%。

13.作为本发明的一种优选的实施方案,所述丁基橡胶、聚降冰片烯橡胶和三元乙丙橡胶的重量比为3~9:0.4~4:1。

14.在上述配比下形成的生胶,能够更好地与阻尼剂协同配合,进一步提升复合橡胶材料的力学性能和阻尼性能,显著拓宽阻尼温域范围。经试验验证,上述复合橡胶材料在0℃第一个损耗因子峰值可达到1.5以上,50℃第二个损耗因子峰值可达到0.9以上,tanδ≥0.4的有效阻尼温域拓宽至-70℃~70℃。

15.作为本发明的一种优选的实施方案,所述阻尼剂的软化点为80℃~120℃。

16.作为本发明的一种优选的实施方案,所述改性萜烯树脂为酚醛改性萜烯树脂、苯酚改性萜烯树脂、芳烃改性萜烯树脂中的至少一种。

17.作为本发明的一种优选的实施方案,所述丁基橡胶为氯化丁基橡胶和/或溴化丁基橡胶。

18.作为本发明的一种优选的实施方案,复合橡胶材料还包括:补强填充剂;

19.所述补强填充剂为石墨烯、氧化石墨烯、石墨粉、单臂或多臂碳纳米管、ao-2246、气相法白炭黑、片状云母粉、高岭土、陶土、蒙脱土中的至少一种;

20.所述补强填充剂与所述生胶的重量比为1:2~2.5;

21.优选地,所述补强填充剂与丁基橡胶、聚降冰片烯橡胶、三元乙丙橡胶的重量比为2~5:3~9:0.4~4:1。

22.本发明进一步发现,在上述生胶和阻尼剂的体系中,采用适当配比的上述补强填充剂,能够使得复合橡胶材料的最大阻尼因子大大提高,并且可以有效地减少传统炭黑材料的高污染、高能耗等弊端。

23.优选所述补强填充剂为单臂碳纳米管或石墨烯。

24.若采用高岭土,云母粉等补强填充剂导致补强效果不足时,应当配合炭黑进行使用,以n330牌号的炭黑效果最佳。

25.本发明中的硫化剂、促进剂没有特别限制,可采用通常卤化丁基橡胶制作时使用的种类和用量,若胶料有耐高温性能要求时,优选树脂硫化体系(如叔丁基苯酚甲醛树脂(2402树脂)、反应性酚醛树脂、对特辛基苯酚甲醛树脂等)。本发明可以使用bz、cz、tmtd等橡胶常用的促进剂。

26.在具体实施过程中,如有必要,可在本发明的复合橡胶材料中加入各种助剂,如加工助剂、防焦剂等。

27.作为本发明的一种优选的实施方案,复合橡胶材料包括以下重量份组分:

28.生胶100份、阻尼剂20~40份、氧化锌3~10份、硬脂酸1~3份、氧化镁0.5~2份、补强填充剂40~80份、硫化剂1~5以及促进剂4~10份。

29.作为本发明的一种优选的实施方案,复合橡胶材料包括以下重量份组分:

30.丁基橡胶65~75份、聚降冰片烯橡胶8~20份、三元乙丙橡胶8~20份、阻尼剂20~40份、氧化锌3~10份、硬脂酸1~3份、氧化镁0.5~2份、补强填充剂40~50份、硫化剂1~5

份以及促进剂4~10份。

31.优选地,所述促进剂为bz、cz、tmtd、dtdm中的至少一种。

32.优选地,所述促进剂为中速与超速促进剂为主促进剂并用的体系。

33.进一步,本发明提供了上述任一实施方案中复合橡胶材料的制备方法,包括:

34.(1)将所述生胶在50℃~80℃下塑炼3-5min;

35.(2)将塑炼后的生胶与其它组分混合,然后在高于阻尼剂软化点的温度下进行密炼;

36.(3)将密炼后的橡胶复合材料进行薄通、打三角包、出料;

37.(4)对出料后的橡胶复合材料在140℃~170℃下进行硫化处理,即得。

38.作为本发明的一种优选的实施方案,塑炼进行1~3min。

39.作为本发明的一种优选的实施方案,密炼的温度为100℃~130℃。

40.作为本发明的一种优选的实施方案,薄通进行1~2次即可打三角包、出料。

41.在具体实施过程中,硫化温度应根据无转子硫化仪测试的实验结果保持在140℃~170℃之间,时间控制在20~45分钟。

42.作为本发明的一种较优选的实施方案,复合橡胶材料的制备方法包括:

43.(1)将所述生胶在50℃~80℃下塑炼3-5min;然后将塑炼后的生胶与阻尼剂在高于阻尼剂软化点的温度下密炼,使得阻尼剂完全软化并均匀分散在橡胶基体材料中;

44.(2)加入氧化锌、硬脂酸、氧化镁进行密炼,使得三种小料均匀分散在橡胶基体材料中;

45.(3)加入补强填充剂进行密炼,使得补强填充剂在橡胶基体材料中均匀分散;

46.(4)待胶料冷却至70℃左右,加入硫化剂、过氧化物交联剂、促进剂进行密炼,使得各种助剂在橡胶基体材料中均匀分散;

47.(5)对出料后的橡胶复合材料在140℃~170℃下进行硫化处理,即得;

48.在具体实施过程中,密炼至达到完全吃料为止。

49.步骤(3)中出料后须观察到胶料完全吃粉,若密炼机内有残留补强剂或胶料表面有补强剂呈块状或片状残留,则放回密炼机内继续密炼。

50.在具体实施过程中,为了防止橡胶硫化剂在密炼过程中提前发生硫化而导致胶料报废,需要调整密炼机温度至70℃

±

5℃。

51.在具体实施过程中,步骤(4)出料后的橡胶停放24h以上后,进行硫化处理。

52.优选地,使用开炼机将出料后的橡胶复合材料压成2mm左右的薄片,在平板硫化机上进行硫化。

53.优选地,步骤(1)在100℃~120℃的温度下密炼2~5min;或,步骤(2)密炼1~3min;或,步骤(3)密炼3~10min;或,步骤(4)密炼1~3min。

54.与现有技术相比,本发明的有益效果在于:

55.本发明的复合橡胶材料,具有良好的力学性能、粘合性能、以及优异的阻尼性能,同时具有较宽的温域范围。而且,本发明复合橡胶材料的制备方法简单,容易在建筑、桥梁等领域中作为橡胶弹性元件材料推广使用。

具体实施方式

56.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

57.除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。

58.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

59.实施例1

60.本实施例提供了一种复合橡胶材料,具体组成为:

61.溴化丁基橡胶66.67g,聚降冰片烯橡胶16.67g,三元乙丙橡胶16.67g,氧化锌10g,硬脂酸3g,氧化镁2g,硫磺2g,bz 2g,cz 3g,dcp 3g,tmtd 1g,dmdt 3g,酚醛树脂2402 30g,单壁碳纳米管5g,石墨粉10g,ao-2246 10g,n330 15g。

62.其制备工艺为:

63.(1)先将溴化丁基橡胶、聚降冰片烯橡胶、三元乙丙橡胶分别放入开炼机中在70℃下塑炼3min,然后将所得到经过塑炼的橡胶与阻尼剂酚醛树脂加入密炼机中混炼2min,混炼温度为100℃,使得酚醛树脂完全软化并均匀分散在橡胶基体中。

64.(2)然后加入预混均匀的氧化锌、硬脂酸、氧化镁密炼2min。

65.(3)然后加入补强填充剂密炼8min,使得补强填充剂在橡胶基体材料中均匀分散,观察到橡胶完全吃料后停机冷却。

66.(4)冷却至70℃左右,加入预先混合均匀的硫化剂、过氧化物交联剂、促进剂密炼2min,使得各种助剂在橡胶基体材料中均匀分散。

67.(5)在开炼机上保持辊距为2mm进行出片,冷却,得到母炼胶。

68.(6)母炼胶静置24h后,放入硫化机中在150℃下硫化30min,得到复合橡胶材料。

69.实施例2

70.本实施例提供了一种复合橡胶材料,具体组成为:

71.溴化丁基橡胶16.67g,聚降冰片烯橡胶66.67g,三元乙丙橡胶16.67g,氧化锌10g,硬脂酸3g,氧化镁2g,硫磺2g,bz 2g,cz 3g,dcp 3g,tmtd 1g,dmdt 3g,酚醛树脂2402 30g,单壁碳纳米管5g,石墨粉5g,氧化锌晶须10g,ao-2246 10g,n330 15g。

72.制备工艺同实施例1。

73.实施例3

74.本实施例提供了一种复合橡胶材料,具体组成为:

75.溴化丁基橡胶75g,聚降冰片烯橡胶8.33g,三元乙丙橡胶16.67g,氧化锌10g,硬脂酸3g,氧化镁2g,硫磺2g,bz 2g,cz 3g,dcp 3g,tmtd 1g,dmdt 3g,酚醛树脂2402 30g,单壁碳纳米管5g,石墨粉10g,ao-2246 10g,n330 15g。

76.制备工艺同实施例1。

77.实施例4

78.本实施例提供了一种复合橡胶材料,具体组成为:

79.溴化丁基橡胶75g,聚降冰片烯橡胶16.67g,三元乙丙橡胶8.33g,氧化锌10g,硬脂酸3g,氧化镁2g,硫磺2g,bz 2g,cz 3g,dcp 3g,tmtd 1g,dmdt 3g,酚醛树脂2402 30g,单壁碳纳米管5g,石墨粉10g,ao-2246 10g,n330 15g。

80.制备工艺同实施例1。

81.对比例1

82.本对比例提供了一种复合橡胶材料,具体组成为:

83.溴化丁基橡胶100g,氧化锌10g,硬脂酸3g,氧化镁2g,硫磺2g,bz 2g,cz 3g,dcp 3g,tmtd 1g,dmdt 3g,酚醛树脂2402 20g,n330 40g。

84.制备工艺为:

85.(1)先将溴化丁基橡胶与阻尼剂酚醛树脂加入密炼机中混炼2min,混炼温度为100℃,使得酚醛树脂完全软化并均匀分散在橡胶基体中。

86.(2)然后加入预混均匀的氧化锌、硬脂酸、氧化镁密炼2min。

87.(3)然后加入补强填充剂密炼8min,使得补强填充剂在橡胶基体材料中均匀分散,观察到橡胶完全吃料后停机冷却。

88.(4)冷却至70℃左右,加入预先混合均匀的硫化剂、过氧化物交联剂、促进剂密炼2min,使得各种助剂在橡胶基体材料中均匀分散。

89.(5)在开炼机上保持辊距为2mm进行出片,冷却,得到母炼胶。

90.(6)母炼胶静置24h后,放入硫化机中在150℃下硫化30min。

91.对比例2

92.本对比例提供了一种复合橡胶材料,具体组成仅与实施例1不同的是:

93.将聚降冰片烯橡胶替换为丁腈橡胶。

94.制备工艺同实施例1。

95.试验例

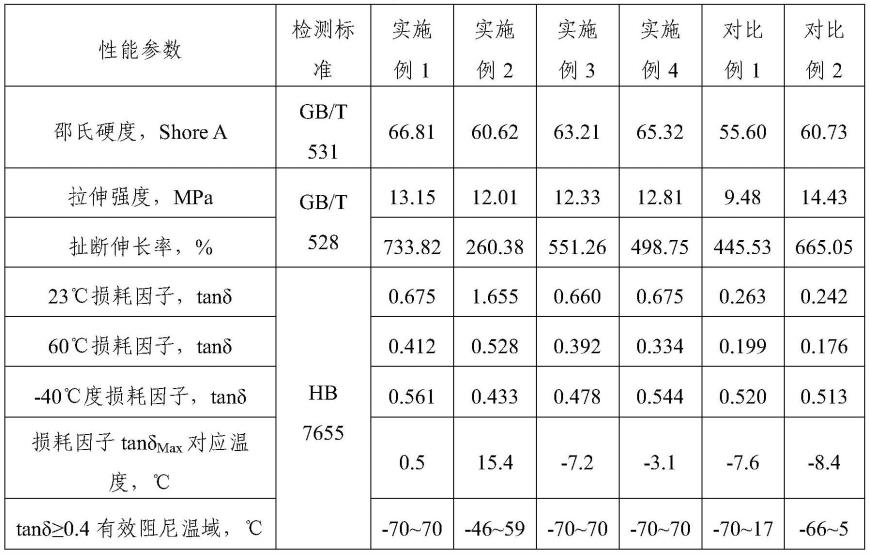

96.对上述实施例和对比例制备的复合橡胶材料的性能进行测试。结果如表1所示。

97.表1

[0098][0099]

从表中数据可以看出,本发明制备的宽温域高阻尼复合橡胶材料,可同时提高胶料的基本力学性能、阻尼性能和粘接性能,且制备工艺简单。本发明制备的胶料力学性能基本保持一致,常温及高温下的阻尼性能显著提高,阻尼峰峰值提高且向高温方向发生移动,tanδ≥0.4有效阻尼温域得到明显拓宽,与此同时,橡胶与金属材料的粘合强度得到显著改善。

[0100]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1