一种咪唑啉类固化剂及其制备方法与流程

1.本发明涉及固化剂领域,具体涉及一种咪唑啉类固化剂的制备及应用。

背景技术:

2.咪唑啉及其衍生物是一种性能优异的精细化工产品,国内外已广泛应用于缓蚀剂领域。这得益于咪唑啉结构中的c=n双键及亲水基团能与铁原子形成共轭或配位吸附,“锚定”在铁基材表面,疏水支链定向排列,在腐蚀介质和铁基材表面形成一层保护膜,阻隔腐蚀因子(h2o、cl-等)往铁基材表面的迁移,从而减缓铁基材的腐蚀,起到延长其使用寿命的作用。咪唑啉结构中伯胺基与仲胺基能与环氧树脂中的环氧基发生加成反应,而咪唑啉结构中的叔氮原子又能催化环氧基发生开环聚合反应或催化活性官能团与环氧树脂发生聚合反应,因此理论上咪唑啉既可作为环氧树脂的固化剂又可作为固化促进剂。但是咪唑啉作为固化剂使用时对于温度有一定要求,常温条件下固化速度较慢,要快速固化往往需要加热或者烘烤,应用场景受到较大的限制。

技术实现要素:

3.本发明的目的在于提供一种咪唑啉类固化剂及其制备方法,使其能够在常温条件下固化。同时,对应的防腐涂层相关性能能够满足现行的检测标准。

4.本发明的技术方案是这样实现的:

5.本发明提供一种咪唑啉类固化剂,其特征在于,由以下重量份的原料制备而成:

6.咪唑啉酰胺:40-60份;

7.脂肪酸酰胺:20-30份;

8.2,4,6-三(二甲胺基甲基)苯酚:1-5份;

9.小分子有机胺:5-20份;

10.苯甲醇:5-30份。

11.作为本发明的进一步改进,所述咪唑啉酰胺的分子结构通式为:

12.其中:r结构式分别如下:

[0013][0014][0015]

n=1、2、3,m=2、3、4。

[0016]

作为本发明的进一步改进,所述咪唑啉酰胺的制备过程如下:

[0017]

s1:将30-40重量份的有机溶剂与10-15重量份的邻苯二甲酸酐混合,加热至130-140℃;

[0018]

s2:待邻苯二甲酸酐全部溶解后,加入30-40重量份的咪唑啉,在130-140℃温度区间内反应3-4h;

[0019]

咪唑啉的结构如下:

[0020][0021]

其中:r结构式分别如下:

[0022][0023][0024]

s3:加入15-20重量份的多乙烯多胺,加热至150-160℃,继续反应3-4h,继续搅拌冷却至室温,得到咪唑啉酰胺。

[0025]

作为本发明的进一步改进,所述咪唑啉酰胺的制备过程中的多乙烯多胺为二乙烯三胺、三乙烯四胺、四乙烯五胺中的一种;所述有机溶剂为二甲苯、甲苯中的一种。

[0026]

作为本发明的进一步改进,所述脂肪酸酰胺的制备过程如下:

[0027]

将20-35重量份的多乙烯多胺、15-25重量份的有机溶剂混合,随后加入40-60重量份的脂肪酸,加热至150-160℃,反应4-6h。

[0028]

作为本发明的进一步改进,所述脂肪酸酰胺的制备过程中的多乙烯多胺为二乙烯三胺、三乙烯四胺、四乙烯五胺中的一种;所述有机溶剂为二甲苯、甲苯中的一种。

[0029]

作为本发明的进一步改进,所述脂肪酸为乙酸、乳酸、油酸、亚油酸、亚麻酸中的一种。

[0030]

作为本发明的进一步改进,所述小分子有机胺为羟乙基乙二胺、四乙烯五胺、二甲氨基丙胺、n-(3-氨丙基)吗啉中的一种。

[0031]

作为本发明的进一步改进,所述咪唑啉类固化剂的制备过程如下:

[0032]

将40-60重量份的咪唑啉酰胺、5-30重量份的苯甲醇混合,加热至30-50℃,搅拌15-30min,随后加入20-30重量份的脂肪酸酰胺、5-20重量份的小分子有机胺、1-5重量份的2,4,6-三(二甲胺基甲基)苯酚,继续搅拌15-30min。

[0033]

本发明具有如下有益效果:

[0034]

本发明对咪唑啉进行接枝改性,通过咪唑啉特殊的“五元杂环+长碳链”结构赋予防腐涂层更加优异的性能。其中,五元杂环结构能够进一步提升防腐涂层与基材的附着力,从而提升防腐涂层的防腐性能。长碳链的存在一方面能够提升涂层的柔韧性,另一方面利用长碳链的疏水性提升防腐涂层在潮湿表面的施工性能。

[0035]

本发明在咪唑啉酰胺合成过程中加入邻苯二甲酸酐,苯环的存在改善了咪唑啉酰胺与环氧树脂的相容性。

[0036]

本发明咪唑啉酰胺合成过程中加入多乙烯多胺,一方面降低咪唑啉酰胺的活泼氢当量,另一方面降低了伯胺的反应位阻,提高了伯胺的活性,从而能快速固化。

[0037]

本发明采用脂肪酸与多乙烯多胺反应,一方面解决了多乙烯多胺单纯作为固化剂造成的挥发毒性问题,另一方面碳链的引入缓解了多乙烯多胺单纯作为固化剂引起的防腐涂层偏脆的问题。

[0038]

本发明在最终配方中加入少量的羟乙基乙二胺、四乙烯五胺、二甲氨基丙胺、n-(3-氨丙基)吗啉这几种小分子有机胺除了具有较高的反应活性,提高最终固化剂的固化速度;另一方面这几种小分子有机胺挥发性较小,产生的毒害也较小。

附图说明

[0039]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0040]

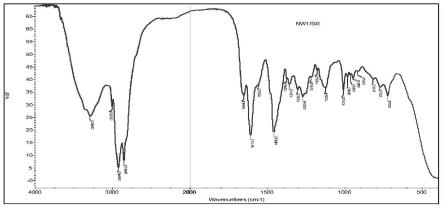

图1为本发明实施例1中制备的咪唑啉红外光谱图。

[0041]

图2为本发明实施例1中制备的咪唑啉酰胺红外光谱图

具体实施方式

[0042]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0043]

实施例1:

[0044]

一种咪唑啉类固化剂,其组成按重量份记为:

[0045]

咪唑啉酰胺:49份;

[0046]

脂肪酸酰胺:23份;

[0047]

2,4,6-三(二甲胺基甲基)苯酚(代号:dmp-30,下同):3份;

[0048]

二甲基氨基丙胺:5份;

[0049]

苯甲醇:20份。

[0050]

一种咪唑啉类固化剂,其制备方法如下:

[0051]

(1)咪唑啉酰胺的合成:

[0052]

首先按重量份选取原料如下:咪唑啉(r为油酸基,n=1,下同,仅限实施例1):37份;邻苯二甲酸酐:13份;四乙烯五胺:18份;二甲苯:32份。将32份的二甲苯加入至反应釜

中,开启搅拌,随后加入13份的邻苯二甲酸酐,温度设定为130-140℃;待邻苯二甲酸酐全部溶解后,加入37份的咪唑啉,在130-140℃温度区间内反应3-4h;随后加入18份的四乙烯五胺,温度设定为150-160℃,继续反应3-4h;反应结束后停止加热,继续搅拌冷却至室温,得到咪唑啉酰胺。图1、图2分别是咪唑啉、咪唑啉酰胺的红外光谱图。

[0053]

从图1可以看出:1610cm-1

峰极为明显,该峰为咪唑啉的特征峰;1650cm-1

、1550cm-1

处的酰胺基团特征峰较弱,说明咪唑啉中仅含有少量未成环的酰胺。从图2可以看出:随着邻苯二甲酸酐及四乙烯五胺的加入,合成的咪唑啉酰胺中咪唑啉特征峰依然存在(1597cm-1

,苯环的存在使咪唑啉的特征峰发生了偏移);但随着反应进行,邻苯二甲酸酐开环分别与咪唑啉中的端基伯胺及四乙烯五胺的端基伯胺反应,产生大量的酰胺基团,使得酰胺基团特征峰(1649cm-1

、1546cm-1

)得到明显加强;同时,697cm-1

处出现苯环的特征峰。再结合反应过程中的出水量可以判断:合成产物为咪唑啉酰胺。

[0054]

(2)脂肪酸酰胺的合成:

[0055]

首先按重量份选取原料如下:油酸:48份;四乙烯五胺:32份;二甲苯:20份。将32份的四乙烯五胺、20份二甲苯加入至反应釜中,开启搅拌,随后加入48份的油酸,温度设定为150-160℃;在此温度下,反应4-6h;反应结束后停止加热,继续搅拌冷却至室温,得到脂肪酸酰胺。

[0056]

(3)咪唑啉类固化剂的制备

[0057]

将49份的咪唑啉酰胺、20份的苯甲醇加入至反应釜中,开启搅拌,温度设定为30-50℃,搅拌15-30min;随后加入23份脂肪酸酰胺、5份二甲氨基丙胺、3份dmp-30,继续搅拌15-30min,冷却至室温得到最终产品。

[0058]

将实施例1所制备的咪唑啉类固化剂作为b组分,与本公司的mc-ste-2改性环氧漆a组分按照一定比例混合,制板、养护后按照相关标准检测系列性能,主要结果如下:

[0059]

表1实施例1性能评价结果

[0060][0061]

实施例2:

[0062]

一种咪唑啉类固化剂,其组成按重量百分比记为:

[0063]

咪唑啉酰胺:42份;

[0064]

脂肪酸酰胺:30份;

[0065]

2,4,6—三(二甲胺基甲基)苯酚(代号:dmp-30,下同):1份;

[0066]

四乙烯五胺:7份;

[0067]

苯甲醇:20份。

[0068]

一种咪唑啉类固化剂,其制备方法如下:

[0069]

(1)咪唑啉酰胺的合成:

[0070]

首先按重量份计选取原料如下:咪唑啉(r为油酸基,n=2,下同,仅限实例2):34份;邻苯二甲酸酐:12份;三乙烯四胺:20份;二甲苯:34份。将34份的二甲苯加入至反应釜中,开启搅拌,随后加入12份的邻苯二甲酸酐,温度设定为130-140℃;待邻苯二甲酸酐全部溶解后,加入34份咪唑啉(自制),在130-140℃温度区间内反应3-4h;随后加入20份的三乙烯四胺,温度设定为150-160℃,继续反应3-4h;反应结束后停止加热,继续搅拌冷却至室温,得到咪唑啉酰胺。

[0071]

(2)脂肪酸酰胺的合成:

[0072]

首先按重量份计选取原料如下:乳酸:49份;三乙烯四胺:31份;二甲苯:20份。将31份的三乙烯四胺、20份二甲苯加入至反应釜中,开启搅拌,随后加入49份的乳酸,温度设定为150-160℃;在此温度下,反应4-6h;反应结束后停止加热,继续搅拌冷却至室温,得到脂肪酸酰胺。

[0073]

(3)咪唑啉类固化剂的制备

[0074]

将42份的咪唑啉酰胺、20份的苯甲醇加入至反应釜中,开启搅拌,温度设定为30-50℃,搅拌15-30min;随后加入30份脂肪酸酰胺、7份四乙烯五胺、1份dmp-30,继续搅拌15-30min,冷却至室温得到最终产品。

[0075]

将实施例2所制备的咪唑啉类固化剂作为b组分,与本公司的mc-ste-2改性环氧漆a组分按照一定比例混合,制板、养护后按照相关标准检测系列性能,主要结果如下:

[0076]

表2实施例2性能评价结果

[0077][0078][0079]

实施例3:

[0080]

一种咪唑啉类固化剂,其组成按重量百分比记为:

[0081]

咪唑啉酰胺:50份;

[0082]

脂肪酸酰胺:25份;

[0083]

2,4,6—三(二甲胺基甲基)苯酚(代号:dmp-30,下同):1份;

[0084]

n-(3-氨丙基)吗啉:12份;

[0085]

苯甲醇:12份。

[0086]

一种咪唑啉类固化剂,其制备方法如下:

[0087]

(1)咪唑啉酰胺的合成:

[0088]

首先按重量份选取原料如下:咪唑啉(r为亚油酸基,n=1,下同,仅限实例3):40份;邻苯二甲酸酐:15份;二乙烯三胺:12份;二甲苯:33份。将33份的二甲苯加入至反应釜中,开启搅拌,随后加入15份的邻苯二甲酸酐,温度设定为130-140℃;待邻苯二甲酸酐全部溶解后,加入40份咪唑啉(自制),在130-140℃温度区间内反应3-4h;随后加入12份的二乙烯三胺,温度设定为150-160℃,继续反应3-4h;反应结束后停止加热,继续搅拌冷却至室温,得到咪唑啉酰胺。

[0089]

(2)脂肪酸酰胺的合成:

[0090]

首先按重量份选取原料如下:亚油酸:50份;二乙烯三胺:20份;二甲苯:30份。将20份的二乙烯三胺、30份二甲苯加入至反应釜中,开启搅拌,随后加入50份的亚油酸,温度设定为150-160℃;在此温度下,反应4-6h;反应结束后停止加热,继续搅拌冷却至室温,得到脂肪酸酰胺。

[0091]

(3)咪唑啉类固化剂的制备

[0092]

将50份的咪唑啉酰胺、12份的苯甲醇加入至反应釜中,开启搅拌,温度设定为30-50℃,搅拌15-30min;随后加入25份脂肪酸酰胺、12份n-(3-氨丙基)吗啉、1份dmp-30,继续搅拌15-30min,冷却至室温得到最终产品。

[0093]

将实施例3所制备的咪唑啉类固化剂作为b组分,与本公司的mc-ste-2改性环氧漆a组分按照一定比例混合,制板、养护后按照相关标准检测系列性能,主要结果如下:

[0094]

表3实施例3性能评价结果

[0095][0096][0097]

从以上三个实施例可以看出:使用本发明所得的咪唑啉类固化剂与本公司的mc-ste-2改性环氧漆a组分按照一定比例混合,随后按照相关标准检测其干燥时间、柔韧性、耐冲击、附着力、耐中性盐雾、耐盐水性,结果显示均合格,表现出优秀的施工及防腐性能。

[0098]

对比例1:

[0099]

采用某市售固化剂(主要成分为改性咪唑啉+聚酰胺)与本公司的mc-ste-2改性环氧漆a组分按照一定比例混合,随后按照相关标准检测其干燥时间、柔韧性、耐冲击、附着力、耐中性盐雾、耐盐水性,具体结果如下:

[0100]

表4对比例1性能评价结果

[0101][0102][0103]

如上所述,优选的实施例已对本发明进行了进一步的表述,但并非对本发明具体实施方式的限制,对所属领域的普通技术人员来说,在不脱离所附权利要求定义的本发明的精神和范围下,在上述说明的基础上可以做出其他不同形式的变动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1