无添加有机溶剂的水性聚氨酯树脂乳液制备方法和应用与流程

1.本发明涉及水性聚氨酯树脂技术领域,特别涉及一种无添加有机溶剂的水性聚氨酯树脂乳液制备方法和应用。

背景技术:

2.水性聚氨酯(wpu)具有低或无挥发性有机化合物(voc)的优点,在涂料、胶粘剂、皮革、油墨等领域具有广泛的应用。但是现有技术在水性聚氨酯的合成过程中,并不是真正意义上的绿色环保,或多或少都会用到有机溶剂,如丙酮、n-甲基毗咯烷酮(nmp)、n,n-二甲基甲酰胺胺(dmf)等。由于脱除溶剂蒸馏提纯的过程麻烦,且脱除不干净,以及跑、冒、滴、漏等给生产过程带来安全隐患,特别是高沸点溶剂nmp、dmf,在制成wpu后基本未除去。比如专利文献cn 110818873a公开了一种水性聚氨酯树脂及其制备方法和应用,在生产过程中需要加入预聚物总量1-2倍的丙酮或丁酮,对预聚物进行溶解稀释,以便扩链和引入亲水基,制成乳液后再减压蒸馏脱除溶剂。cn110684500a公开了一种水性聚氨酯胶粘剂及其制备方法,在生产中也要加入100-180重量份的丙酮调节粘度,制成乳液后再真空脱除丙酮。现有技术普遍采用的都是这种在生产wpu过程中加入有机溶剂,制成乳液后再真空脱除溶剂的方法,但是真空脱除溶剂的残留量很大,一般有5%以上的溶剂会残存在乳液中。

3.随着目前生态环境治理要求的提高,对化工产品voc的管控越来越严格,生产水性聚氨酯过程中加入溶剂的方法正逐渐被新技术取代,目前已有一些无溶剂生产技术的相关技术方案出现。如cn111333808a公开了一种无溶剂水性聚氨酯的制备方法,在整个反应过程中,通过控制异氰酸酯和多元醇以及扩链剂、亲水扩链剂的比例来控制预聚体的分子量和粘度,达到不需要添加任何有机溶剂就可以较好地进行乳化,但是,该技术生产的水性聚氨酯的数均分子量比较低,为5000~8000,应用范围很窄。cn114181357a公开了一种生物基无溶剂水性聚氨酯乳液及制备印刷油墨的用途,其只限于用聚1,3-丙二醇、ipdi、hdi为原料制备wpu,不具有普遍实用性。cn108178824a公开了一种磺酸型水性聚氨酯乳液及其无溶剂制备方法,该工艺方法复杂,尤其是接入磺酸盐型多元胺亲水扩链剂后,再加入小分子二元醇升到160-240℃高温扩链,体系存在胺的催化作用使反应过程难以控制,且降温至30-50℃直接加水乳化的难度也比较大。总之,现有技术对无溶剂生产方法的研究还处于起步阶段,存在着制备的wpu的分子量低、强度性能差、应用范围窄、工艺复杂等问题。

4.因此,如何开发一种工艺简单、成本较低的无有机溶剂生产新技术,是目前聚氨酯水性化急需攻克的一道重大难题。

技术实现要素:

5.本发明旨在至少解决现有技术中存在的上述技术问题之一。为此,本发明的目的之一在于提供一种无添加有机溶剂的水性聚氨酯树脂乳液制备方法,在整个制备过程中不用添加任何有机溶剂,真正实现环保型水性聚氨酯生产,并且工艺方法简单,效率高,成本低。本发明的目的之二在于提供这种制备方法制得的水性聚氨酯树脂乳液。本发明的目的

之三在于提供这种制备方法制得的水性聚氨酯树脂乳液的应用。

6.为了实现上述目的,本发明所采取的技术方案是:

7.本发明的第一方面提供了一种无添加有机溶剂的水性聚氨酯树脂乳液制备方法,包括以下步骤:

8.一、制备含亲水基的聚氨酯预聚物

9.将多元醇与磺酸盐改性二异氰酸酯反应,得到含磺酸盐基端头带-oh基或-nco基的预聚物;

10.二、制备水性聚氨酯树脂乳液

11.方法a:将含磺酸盐基端头带-oh基的预聚物与水混合,分散,得到端头带羟基的水性聚氨酯树脂乳液;或者是将含磺酸盐基端头带-oh基的预聚物与反应型乳化剂混合,再与水混合,分散,得到端头带羟基的水性聚氨酯树脂乳液;

12.或者是,方法b:将含磺酸盐基端头带-nco基的预聚物与水混合,分散,再与多元胺和水的混合液进行反应和乳化,得到含有脲基的水性聚氨酯树脂乳液。

13.本发明这种无添加溶剂的水性聚氨酯树脂乳液制备方法分为二步,第一步是磺酸盐改性二异氰酸酯与多元醇反应,生成分子结构含磺酸盐基端头带-oh基或-nco基的预聚物。第二步制备水性聚氨酯乳液,先根据预聚物端头带活性官能团的性质选择乳化方法,对于含磺酸盐基端头带-oh基预聚物,可以加水乳化,或者是补加部分反应型乳化剂,再加水乳化;对于含磺酸盐基端头带-nco基预聚物,先加水将物料分散,再加多元胺和水的混合液进行反应、乳化。

14.优选的,所述制备方法的步骤一中,当多元醇与磺酸盐改性二异氰酸酯的官能团摩尔比-oh/-nco》1时,得到含磺酸盐基端头带-oh基的预聚物;当多元醇与磺酸盐改性二异氰酸酯的官能团摩尔比-nco/-oh》1时,得到含磺酸盐基端头带-nco基的预聚物。

15.优选的,所述的制备方法中,所述多元醇包括聚酯多元醇、聚醚多元醇、小分子多元醇中的至少一种。

16.优选的,所述的制备方法中,所述聚酯多元醇包括聚己二酸-乙二醇-丙二醇酯二元醇、聚己二酸-丁二醇酯二元醇、聚己二酸-新戊二醇酯二元醇、聚己二酸-1,6-己二醇酯二元醇、聚癸二酸-己二酸-乙二醇-新戊二醇酯二元醇、聚间苯二甲酸-己二酸-新戊二醇-二甘醇酯二元醇、聚碳酸酯二醇、聚己内酯二元醇、端羟基有机硅树脂中的至少一种。

17.优选的,所述的制备方法中,所述聚醚多元醇包括聚氧化丙烯二元醇、聚氧化乙烯-丙烯二元醇、聚四氢呋喃二元醇中的至少一种。

18.优选的,所述的制备方法中,所述小分子多元醇包括3-甲基-1,5-戊二醇、新戊二醇、乙二醇、环己二醇、甲基丙二醇、1,3-丙二醇、1,4-二羟甲基环己烷、1,4-丁二醇、1,3-丁二醇、1,5-戊二醇、1,2-丙二醇、二甘醇、四氢呋喃二醇、1,6-己二醇、三甲基戊二醇、丁基乙基丙二醇、一缩二丙二醇、三丙二醇、乙基己二醇、三羟甲基丙烷、三羟甲基乙烷中的至少一种。

19.优选的,所述的制备方法中,所述磺酸盐改性二异氰酸酯包括磺酸盐改性ipdi、磺酸盐改性hdi、磺酸盐改性tdi、磺酸盐改性mdi、磺酸盐改性hmdi中的至少一种。

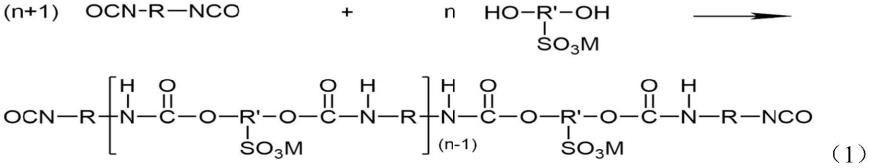

20.优选的,所述的制备方法中,所述磺酸盐改性二异氰酸酯是由小分子磺酸盐二元醇与二异氰酸酯反应制得。

21.小分子磺酸盐二元醇与二异氰酸酯反应生成磺酸盐改性二异氰酸酯的化学反应式如下:

[0022][0023]

式(1)中,m为k或na;n=1~3;r、r’分别表示烃基。

[0024]

优选的,所述磺酸盐改性二异氰酸酯的平均分子量为350~2000。

[0025]

本发明所采用的磺酸盐改性二异氰酸酯的结构特征:分子结构中至少含有一个磺酸盐基,两个端头是-nco基。因此磺酸盐改性二异氰酸酯与多元醇反应,根据反应物料官能团的不同配比,生成分子结构含磺酸盐基端头带-oh基或-nco基的预聚物。。

[0026]

优选的,所述磺酸盐改性二异氰酸酯的nco含量为10%~22%;进一步优选的,所述磺酸盐改性二异氰酸酯的nco含量为12%~18%。

[0027]

优选的,所述的制备方法中,所述小分子磺酸盐二元醇包括1,2-二羟基-3-丙磺酸钠、1,4-二羟基丁烷-2-磺酸钠、二羧基苯磺酸钠与小分子多元醇的酯化物中的至少一种。

[0028]

优选的,所述的制备方法中,所述二异氰酸酯包括ipdi(异佛尔酮二异氰酸酯)、hdi(六亚甲基二异氰酸酯)、tdi(甲苯二异氰酸酯)、mdi(二苯基甲烷二异氰酸酯)、hmdi(4,4'-二环己基甲烷二异氰酸酯)中的至少一种。

[0029]

优选的,所述制备方法的步骤一中,反应的温度为70℃~150℃;进一步优选的,反应的温度为70℃~120℃。

[0030]

优选的,所述制备方法的步骤一中,反应的时间为4小时~10小时。

[0031]

优选的,所述制备方法的步骤一中,反应至体系检测nco达到设定值时停止反应;进一步优选的,当反应物(多元醇与磺酸盐改性二异氰酸酯)的官能团摩尔比-oh/-nco》1时,至检测不到nco时停止反应;当反应物的官能团摩尔比-nco/-oh》1时,至检测nco下降趋于稳定时停止反应。

[0032]

优选的,所述制备方法的步骤一中,还包括加入催化剂参与反应。

[0033]

优选的,所述制备方法的步骤一中,所述催化剂包括有机锡类催化剂、有机铋类催化剂中的一种或其组合;进一步优选的,所述催化剂包括二月桂酸二丁基锡、辛酸亚锡、油酸亚锡、辛酸铋、有机铋催化剂niax mc-710中的至少一种。

[0034]

优选的,所述制备方法的步骤一中,所述催化剂的加入量为多元醇与磺酸盐改性二异氰酸酯总质量的0~0.02%;进一步优选的,所述催化剂的加入量为多元醇与磺酸盐改性二异氰酸酯总质量的0~0.01%,但不为0。

[0035]

根据本发明提供的制备方法,在步骤一中,当多元醇与磺酸盐改性二异氰酸酯的官能团摩尔比-oh/-nco》1时,生成物是含磺酸盐基端头带-oh基的预聚物,此时可以根据预聚物中的磺酸盐基含量多少,考虑是否需要增加产品的亲水性。在本发明中,如果预聚物中磺酸盐基含量相对较少,为了增加亲水性,而又不能影响最终产品性能,因此在步骤二的方法a中补加反应型乳化剂。如果预聚物中磺酸盐基含量相对较多,则无需加入反应型乳化剂。

[0036]

优选的,所述制备方法步骤二的方法a中,所述反应型乳化剂为含磺酸盐基的端羟基预聚物。这种反应型乳化剂具有乳化功能和活泼氢的化学反应功能,能和树脂一起参与多异氰酸酯的固化反应,成为聚氨酯结构中的一部分。

[0037]

优选的,所述反应型乳化剂的结构式如式(2)所示:

[0038][0039]

式(2)中,m为k或na;r、r’分别表示烃基。

[0040]

本发明所采用的反应型乳化剂分子结构中的磺酸盐基具有很好的亲水性,所以它具有乳化剂的功能,其端头的羟基可与多异氰酸酯固化剂中的异氰酸酯反应生成体型结构,所以它具有化学反应功能。反应型乳化剂加入端羟基水性聚氨酯树脂中,经后续固化反应最终成为聚氨酯结构中的一部分,因此它的加入增加了端羟基水性聚氨酯树脂的乳化性能,而对树脂的强度性能没有影响。通过补加反应型乳化剂的方法,可以克服现有技术补加十二烷基苯磺酸钠类低分子乳化剂带来的产品性能下降等问题。

[0041]

优选的,所述制备方法步骤二的方法a中,当加入反应型乳化剂时,所述反应型乳化剂的加入量为含磺酸盐基端头带-oh基的预聚物质量的0~25%,但不为0;进一步优选的,反应型乳化剂的加入量为含磺酸盐基端头带-oh基的预聚物质量的0~10%,但不为0。

[0042]

优选的,所述制备方法步骤二的方法a中,将含磺酸盐基端头带-oh基的预聚物与反应型乳化剂混合是搅拌混合;所述搅拌速度为500转/分钟~1500转/分钟。

[0043]

优选的,所述制备方法步骤二的方法a中,分散是搅拌分散;所述搅拌速度为1500转/分钟~3000转/分钟。

[0044]

优选的,所述制备方法步骤二的方法a中,分散的时间为0.5小时~1小时。

[0045]

优选的,所述制备方法的步骤二中,所用水均为去离子水。

[0046]

优选的,所述制备方法的步骤二中,所用水的总用量为预聚物(含磺酸盐基端头带-oh基或-nco基的预聚物)质量的80%~120%。

[0047]

优选的,所述制备方法步骤二的方法a中,当含磺酸盐基端头带-oh基的预聚物数均分子量≤1万时,所加入的水为常温水,这是因为预聚物的粘度比较低,容易乳化,所以加入常温水就能很好乳化;当含磺酸盐基端头带-oh基的预聚物数均分子量》1万时,视预聚物的粘度大小确定加入的水是否加热,一般当预聚物的粘度比较高时,加入50℃~90℃热水,这样的乳化效果更好,而粘度低时则不需将水加热。

[0048]

优选的,所述制备方法步骤二的方法b具体是:将含磺酸盐基端头带-nco基的预聚物在60℃~80℃下与水混合,分散,至预聚物不再爬杆抱团时,控制物料温度为30℃~70℃,加入多元胺和水的混合液,进行扩链、封端、乳化,得到含有脲基的水性聚氨酯树脂乳液。

[0049]

优选的,所述制备方法步骤二的方法b中,将含磺酸盐基端头带-nco基的预聚物与水混合步骤中,所述的水用量为总用水量的40%~60%;再与多元胺和水的混合液进行反应(扩链、封端)和乳化步骤中,所述的水用量为余量的水。

[0050]

优选的,所述制备方法步骤二的方法b中,将含磺酸盐基端头带-nco基的预聚物与水混合步骤中,水是在1分钟~5分钟内加完混合。

[0051]

优选的,所述制备方法步骤二的方法b中,与多元胺和水的混合液进行反应和乳化步骤中,多元胺和水的混合液是在1分钟~5分钟内加完混合。

[0052]

优选的,所述制备方法步骤二的方法b中,与多元胺和水的混合液进行反应和乳化是在搅拌下进行反应;所述搅拌速度为1500转/分钟~3000转/分钟。

[0053]

优选的,所述制备方法步骤二的方法b中,所述多元胺的加入量为含磺酸盐基端头带-nco基的预聚物质量的0.5%~15%;进一步优选的,多元胺的加入量为含磺酸盐基端头带-nco基的预聚物质量的0.5%~10%;再进一步优选的,多元胺的加入量为含磺酸盐基端头带-nco基的预聚物质量的0.8%~8%。

[0054]

优选的,所述制备方法步骤二的方法b中,所述多元胺包括乙二胺、己二胺、异佛尔酮二胺、六亚甲基二胺、乙二胺基乙磺酸钠、2,4-二氨基苯磺酸钠、4,4-二苯基甲烷二胺、1,2-环己二胺、二乙烯三胺、三乙烯四胺中的至少一种;进一步优选的,所述多元胺包括乙二胺、异佛尔酮二胺、六亚甲基二胺、乙二胺基乙磺酸钠中的至少一种。

[0055]

优选的,所述制备方法步骤二的方法b中,乳化后还包括继续维持温度搅拌,然后出料的步骤;所述维持温度是指维持在30℃~70℃;所述搅拌速度为1500转/分钟~3000转/分钟;所述搅拌的时间为0.5小时~2小时。

[0056]

本发明的第二方面提供了根据本发明第一方面所述制备方法制得的水性聚氨酯树脂乳液。

[0057]

根据本发明第一方面所述制备方法制得的水性聚氨酯树脂乳液具有较宽的固体含量范围,最高固含量可达50%以上。

[0058]

优选的,所述水性聚氨酯树脂乳液的固含量为40wt%~60wt%;进一步优选的,所述水性聚氨酯树脂乳液的固含量为45wt%~50wt%。

[0059]

优选的,所述水性聚氨酯树脂的平均分子量为2000~200000;进一步优选的,所述水性聚氨酯树脂的平均分子量为3000~10000;再进一步优选的,所述水性聚氨酯树脂的平均分子量为4000~90000;更进一步优选的,所述水性聚氨酯树脂的平均分子量为5000~80000。

[0060]

本发明的第三方面提供了根据本发明第一方面所述制备方法制得的水性聚氨酯树脂乳液在制备涂料、胶粘剂、连接料、涂饰剂或织物整理剂中的应用。

[0061]

优选的,所述水性聚氨酯树脂乳液在制备水性聚氨酯涂料、水性聚氨酯胶粘剂、水性聚氨酯连接料、水性油墨连接料、水性皮革涂饰剂或水性织物整理剂中的应用。

[0062]

根据本发明第一方面所述制备方法制得的水性聚氨酯树脂乳液,分为两种结构形式:一种是带端羟基的聚氨酯树脂乳液,一种是脲-聚氨酯乳液,两者的活泼氢都能与异氰酸酯基反应,形成体型结构。因此,本发明制备的两种聚氨酯树脂乳液都可以与水性聚氨酯固化剂配套制成双组分水性聚氨酯涂料和水性聚氨酯胶粘剂,还可以制成水性聚氨酯连接料、水性皮革涂饰剂、水性织物整理剂或水性油墨连接料等。而制得的超高分子量水性聚氨酯乳液也可以单独使用,具有较好的强度性能。

[0063]

本发明的有益效果是:

[0064]

本发明整个制备水性聚氨酯树脂乳液的过程中不用添加任何有机溶剂,也无需脱

除溶剂工序,是一种环保生产新工艺,且制备方法简单,适用性强,生产成本低,乳液稳定性好,适用范围广。

[0065]

具体来说,与现有技术相比,本发明具有如下优点:

[0066]

1、整个生产过程中不添加有机溶剂。本发明采用一种磺酸盐改性二异氰酸酯作为反应物,利用它带有亲水性磺酸盐基的特性,与多元醇反应生成的预聚物就带有亲水性磺酸盐基,直接加水就能将预聚物分散乳化。本发明方法改变了现有技术为了在预聚物结构引进亲水基,而必须加入溶剂溶解亲水性原料和降低预聚物粘度,例如cn110818873a、cn110684500a、cn110951039a、cn110551270a等都是先制成预聚物,再加入溶剂降低粘度,引入亲水基,由于亲水基的扩链反应使得预聚物粘度进一步增大,所以在加水分散之前还要再次加入溶剂降低粘度,才能分散乳化。很多企业在实际生产水性聚氨酯过程中,加入溶剂的数量大大超过技术文献公开的数据,有的甚至加入几倍于预聚物质量的丙酮,造成大量丙酮回收、蒸馏处理问题,以及跑、冒、滴、漏安全隐患。本发明在整个生产过程中不添加有机溶剂,解决了voc排放问题,是真正的环保型生产技术。

[0067]

2、产品的品种多、分子量分布宽、适用范围广。本发明通过反应物的官能团配比设计预聚物的端头是-oh或-nco,再加水乳化,制备出带不同活性官能团的乳液,以满足不同用途的需要,例如端-oh聚氨酯乳液可以与水性多异氰酸酯固化剂配套,制备双组分水性聚氨酯涂料和胶粘剂等;而聚氨酯-脲乳液不仅可以与水性多异氰酸酯固化剂配套,制成双组分水性聚氨酯涂料和胶粘剂,也可以单独作为聚氨酯涂料和胶粘剂使用。本发明通过选择不同的反应物原料以及不同的配比,可以制备分子量从几千到数十万的水性聚氨酯乳液,例如第一步设计反应物的官能团摩尔比nco/oh=2,即一个预聚物分子由两个磺酸盐改性二异氰酸酯与一个多元醇反应组成,这样设计的预聚物在相同反应原料条件下的分子量是最小的,即粘度最低,有利于不加溶剂降粘就能直接加水乳化;而且预聚物的亲水性磺酸盐基含量是最多的,亲水性好制备的乳液粒径就小,乳液的稳定性就好。第二步设计多元胺与-nco扩链的比值=1或接近1,即可以无数次扩链,预聚物的分子量无限增大,得到最高分子量的乳液,甚至可以达到鞋用胶粘剂的高分子量要求。所以,本发明通过选择不同的反应物和设计不同的官能团配比,能制备出多品种、适用范围广的系列水性聚氨酯树脂产品。

[0068]

3、乳液稳定性好。本发明设计的预聚物若亲水性不够时,可以加入适量的反应型乳化剂,例如在反应物料的官能团摩尔比oh/nco》1时,预聚物中磺酸盐基的含量相对较少,可以采用补加反应型乳化剂(含磺酸盐基的端羟基预聚物)的方法,增加预聚物的亲水基(磺酸盐基)含量,使乳液具有更好的稳定性。又例如反应物料的官能团摩尔比nco/oh》1时,为了提高预聚物的亲水性,可以采用含磺酸盐基的多元胺(乙二胺基乙磺酸钠等)扩链,以增加预聚物的亲水基(磺酸盐基)含量,所以本发明方法制备的系列乳液都有很好的稳定性。

[0069]

4、工艺简单,成本低。本发明第一步制备含亲水基的聚氨酯预聚物,直接用磺酸盐改性二异氰酸酯与多元醇反应,省掉了现有技术加入溶剂、降低粘度、引入亲水基、中和成盐等工艺步骤;本发明第二步制备水性聚氨酯树脂乳液,直接加水或多元胺和水的混合液乳化,省掉了现有技术加入溶剂、降低粘度、最后真空脱除溶剂、蒸馏提纯等步骤。本发明将现有制备水性聚氨酯树脂技术的七个以上工艺步骤简化为两步法,极大地简化了生产工艺,节省了工时和能源消耗,加之以水代替有机溶剂,使生产成本直接下降30%以上。

具体实施方式

[0070]

本发明的一些实施例提供一种无添加有机溶剂的水性聚氨酯树脂乳液的制备方法,该制备方法是二步法:

[0071]

第一步,制备含亲水基的聚氨酯预聚物,将多元醇与磺酸盐改性二异氰酸酯反应,根据反应物料官能团的不同配比,生成分子结构含磺酸盐基端头带-oh基或-nco基的预聚物;

[0072]

第二步,制备水性聚氨酯树脂乳液,包括两种方法:

[0073]

方法a:第一步反应物料的官能团摩尔比-oh/-nco》1,在生成的含磺酸盐基端头带-oh基预聚物中,加入部分反应型乳化剂,搅拌混合均匀,再加入去离子水,保持高速搅拌分散0.5~1小时,降温出料,得端头带羟基的水性聚氨酯树脂乳液;或者直接将含磺酸盐基端头带-oh基预聚物与去离子水混合,保持高速搅拌分散0.5~1小时,降温出料,得端头带羟基的水性聚氨酯树脂乳液;

[0074]

方法b:第一步反应物料的官能团摩尔比-nco/-oh》1,将生成的含磺酸盐基端头带-nco基预聚物,降温至60~80℃,缓慢加入约总量一半的去离子水(约1-5分钟加完),将体系内物料进行分散,观察预聚物不再爬杆抱团时为止;控制物料温度在30~70℃,缓慢加入剩余去离子水和多元胺的混合物(约1~5分钟加完),高速搅拌进行扩链、封端、乳化,在30~70℃保持高速搅拌0.5~2小时,出料,得分子结构含有脲基的水性聚氨酯树脂乳液。

[0075]

在一些实施例中,上述第一步反应,如果反应物磺酸盐改性二异氰酸酯与多元醇的官能团摩尔比为nco/oh》1,生成物为含磺酸盐基端头带-nco基的预聚物,此预聚物中磺酸盐基含量相对较高,具有较高的亲水性,所以不用补加反应型乳化剂。第二步乳化时,先用去离子水计算量的一半将预聚物分散,便于后续用多元胺水溶液进行扩链、封端、乳化;若预聚物的亲水性还不够,可以选择含胺基磺酸盐的水溶液作为扩链剂,增加磺酸盐基含量,以制得稳定的聚氨酯-脲分散液。

[0076]

以下通过具体的实施例对本发明的内容作进一步详细的说明。实施例中所用的原料、试剂或装置如无特殊说明,均可从常规商业途径得到,或者可以通过现有技术方法得到。除非特别说明,试验或测试方法均为本领域的常规方法。

[0077]

实施例中所采用的原料说明如下:

[0078]

1、ssipd-75二异氰酸酯(磺酸盐改性ipdi)是佛山市精信汇明科技有限公司生产,固含量为75%,粘度为2800mpa

·

s/25℃,nco含量为13.5%(即预聚物的平均分子量为467g/mol)。

[0079]

2、sshd-80二异氰酸酯(磺酸盐改性hdi)是佛山市精信汇明科技有限公司生产,固含量为80%,粘度为1500mpa

·

s/25℃,nco含量为17.5%(即预聚物的平均分子量为384g/mol)。

[0080]

3、sstd-80二异氰酸酯(磺酸盐改性tdi)是佛山市精信汇明科技有限公司生产,固含量为80%,粘度为1800mpa

·

s/25℃,nco含量为14.2%(即预聚物平均分子量为473g/mol)。

[0081]

4、ssmd-80二异氰酸酯(磺酸盐改性mdi)是佛山市精信汇明科技有限公司生产,固含量为80%,粘度为16000mpa

·

s/25℃,nco含量为12.2%(即预聚物平均分子量为551g/mol)。

[0082]

5、ssat-60树脂乳化剂(反应型乳化剂)是佛山市精信汇明科技有限公司生产,固含量为60%,羟值为88mgkoh/g,粘度为12000mpa

·

s/25℃。

[0083]

6、hdx-100水性聚氨酯固化剂是佛山市精信汇明科技有限公司生产,固含量为100%,nco含量为21.2%,粘度为7000mpa

·

s/25℃。

[0084]

7、hdxl-100水性聚氨酯固化剂是佛山市精信汇明科技有限公司生产,固含量为97%,nco含量为18.5%,粘度为2800mpa

·

s/25℃。

[0085]

8、niax mc-710是美国迈图公司的超高活性的铋基催化剂。

[0086]

9、乙二胺基乙磺酸钠是赢创vestamin a95(2-(2-氨基乙基)氨基乙磺酸钠,固含量为50

±

2%水溶液,氨基当量为190g)。

[0087]

除非特别说明,本文中使用的百分比都表示质量百分比。

[0088]

实施例所用的原料或产物检测方法说明如下:

[0089]

1、检测固含量按国标《gb/t 2793-1995胶粘剂不挥发物含量的测定》进行。

[0090]

2、检测分子量采用凝胶渗透色谱方法。

[0091]

3、检测羟值按标准《hg/t2709-1995聚酯多元醇中羟值的测定》进行。

[0092]

实施例1

[0093]

一种无添加有机溶剂的水性聚氨酯树脂乳液制备方法,包括以下步骤:

[0094]

1、制备含磺酸盐基端头带-nco预聚物

[0095]

在三口反应瓶中,加入200g(0.2当量)经脱水的聚己二酸-乙二醇-丙二醇酯二元醇(分子量2000)与96g(0.4当量)sshd-80二异氰酸酯,升温至80℃反应0.5h,再升温至120℃反应4h,之后每隔0.5h测nco含量,至检测nco下降趋于稳定时停止反应,生成含磺酸盐基端头带-nco预聚物。

[0096]

2、制备水性聚氨酯树脂乳液,采用方法b:

[0097]

将含磺酸盐基端头带-nco预聚物降温至70℃,缓慢加入129g去离子水(约1分钟加完),将体系内物料进行分散乳化,观察预聚物不再爬杆抱团时为止;控制体系内料温在45℃,缓慢加入129g去离子水和38g(0.2当量)乙二胺基乙磺酸钠的混合液(约2分钟加完),高速搅拌进行扩链、封端和乳化,在45-50℃保持高速搅拌1.5小时,出料,得乳白色带蓝光的水性聚氨酯乳液。经检测乳液的固含量为50wt%,所得树脂平均分子量为55000。

[0098]

实施例2

[0099]

一种无添加有机溶剂的水性聚氨酯树脂乳液制备方法,包括以下步骤:

[0100]

1、制备含磺酸盐基端头带-nco预聚物

[0101]

在三口反应瓶中,加入300g(0.2当量)经脱水的聚己二酸-1,4-丁二醇酯二元醇(分子量3000)与124g(0.4当量)ssipd-75二异氰酸酯,升温至82℃反应0.5h,再升温至120℃反应4h,之后每隔0.5h测nco含量,至检测nco下降趋于稳定时停止反应,生成含磺酸盐基端头带-nco预聚物。

[0102]

2、制备水性聚氨酯树脂乳液,采用方法b:

[0103]

将含磺酸盐基端头带-nco预聚物降温至70℃,缓慢加入230g去离子水(约2分钟加完),将体系内物料进行分散乳化,观察预聚物不再爬杆抱团时为止;控制料温在45℃,缓慢加入230g去离子水与19g(0.1当量)乙二胺基乙磺酸钠和8.5g(0.1当量)异佛尔酮二胺的混合液(约2分钟加完),高速搅拌进行扩链、封端和乳化,在45-50℃保持高速搅拌2小时,出

料,得乳白色带蓝光的水性聚氨酯乳液。经检测乳液的固含量为45wt%,所得树脂平均分子量为79000。

[0104]

实施例3

[0105]

一种无添加有机溶剂的水性聚氨酯树脂乳液制备方法,包括以下步骤:

[0106]

1、制备含磺酸盐基端头带-nco预聚物

[0107]

在三口反应瓶中,加入200g(0.2当量)经脱水的聚癸二酸-己二酸-乙二醇-新戊二醇酯二元醇(分子量2000)与124g(0.4当量)ssipd-75二异氰酸酯,升温至82℃反应0.5h,再升温至120℃反应4h,之后每隔0.5h测nco含量,至检测nco下降趋于稳定时停止反应,生成含磺酸盐基端头带-nco预聚物。

[0108]

2、制备水性聚氨酯树脂乳液,采用方法b:

[0109]

将含磺酸盐基端头带-nco预聚物降温至70℃,缓慢加入132g去离子水(约2分钟加完),将体系内物料进行分散乳化,观察预聚物不再爬杆抱团时为止;控制料温在45℃,缓慢加入131g去离子水与19g(0.1当量)乙二胺基乙磺酸钠和1g(0.0172413当量)六亚甲基二胺的混合液(约2分钟加完),高速搅拌进行扩链、封端和乳化,在45-50℃保持高速搅拌1小时,出料,得乳白色带蓝光的水性聚氨酯乳液。经检测乳液的固含量为50wt%,所得树脂平均分子量为42000。

[0110]

实施例4

[0111]

一种无添加有机溶剂的水性聚氨酯树脂乳液制备方法,包括以下步骤:

[0112]

1、制备含磺酸盐基端头带-nco预聚物

[0113]

在三口反应瓶中,加入200g(0.2当量)经脱水的聚己内酯二元醇(分子量2000)与124g(0.4当量)ssipd-75二异氰酸酯混合搅拌,升温至120℃反应5h,降温至100℃加2g(0.04444当量)1,4-丁二醇,继续反应2h,之后每隔0.5h测nco含量,至检测nco下降趋于稳定时停止反应,生成含磺酸盐基端头带-nco预聚物。

[0114]

2、制备水性聚氨酯树脂乳液,采用方法b:

[0115]

将含磺酸盐基端头带-nco预聚物降温至70℃,缓慢加入133g去离子水(约2分钟加完),将体系内物料进行分散乳化,观察预聚物不再爬杆抱团时为止;控制料温在45℃,缓慢加入133g去离子水与3.1g(0.1037066当量)乙二胺的混合液(约2分钟加完),高速搅拌进行扩链、封端和乳化,在45-50℃保持高速搅拌1小时,出料,得乳白色带蓝光的水性聚氨酯乳液。经检测乳液的固含量为50wt%,所得树脂分子量为37000。

[0116]

实施例5

[0117]

一种无添加有机溶剂的水性聚氨酯树脂乳液制备方法,包括以下步骤:

[0118]

1、制备含磺酸盐基端头带-oh预聚物,

[0119]

在三口反应瓶中,加入300g(0.2当量)经脱水的聚间苯二甲酸-己二酸-新戊二醇-二甘醇酯二元醇(分子量3000)和0.02gmc-710混合均匀,再加入49.3g(0.1667当量)sstd-80二异氰酸酯搅拌混合,升温至75-80℃反应2h,再升温至85-90℃反应1h,之后每隔0.5h测nco含量,至检测不到nco时停止反应,得含磺酸盐基端头带-oh预聚物。

[0120]

2、制备水性聚氨酯树脂乳液,采用方法a:

[0121]

加入20gssat-60树脂乳化剂(反应型乳化剂)于预聚物中,搅拌均匀,逐渐倒入334g热水(70℃),约3分钟加完,随粘度降低逐渐将转速从1000转/分提高至2000转/分,加

完后保持高转速搅拌,0.5h后降温出料,得乳白色带蓝光的水性聚氨酯乳液。经检测乳液的固含量为50wt%,羟值为5.1mgkoh/g,所得树脂的平均分子量为11000。

[0122]

实施例6

[0123]

一种无添加有机溶剂的水性聚氨酯树脂乳液制备方法,包括以下步骤:

[0124]

1、制备含磺酸盐基端头带-oh预聚物

[0125]

在三口反应瓶中,加入200g(0.2当量)经脱水的聚己内酯二元醇(分子量2000)、100g(0.1当量)聚氧化丙烯二元醇(分子量2000)和0.02gmc-710混合均匀,再加入48g(0.2当量)sshd-80二异氰酸酯搅拌混合,升温至80-85℃反应2h,再升温至100℃反应2h,之后每隔0.5h测nco含量,至检测不到nco时停止反应,得含磺酸盐基端头带-oh预聚物。

[0126]

2、制备水性聚氨酯树脂乳液,采用a方法:

[0127]

加入30gssat-60树脂乳化剂(反应型乳化剂)于预聚物中,搅拌均匀,逐渐倒入335g去离子水,约4分钟加完,随粘度降低逐渐将转速从1000转/分提高至2000转/分,加完后保持高转速搅拌,0.5h后降温出料,得乳白色带蓝光的水性聚氨酯乳液。经检测乳液的固含量为50wt%,羟值为11.2mgkoh/g,所得树脂的平均分子量为5000。

[0128]

实施例7

[0129]

一种无添加有机溶剂的水性聚氨酯树脂乳液制备方法,包括以下步骤:

[0130]

1、制备含磺酸盐基端头带-oh预聚物,

[0131]

在三口反应瓶中,加入200g(0.4当量)经脱水的聚氧化丙烯二元醇(分子量1000)与106g(0.30769当量)ssmd-80二异氰酸酯搅拌混合,升温至70-75℃反应2h,再升温至85-90℃反应1h,之后每隔0.5h测nco含量,至检测不到nco时停止反应,得含磺酸盐基端头带-oh预聚物。

[0132]

2、制备水性聚氨酯树脂乳液,采用a方法:

[0133]

逐渐倒入263g去离子水,约3分钟加完,随粘度降低逐渐将转速从1000转/分提高至2000转/分,加完后保持高转速搅拌,0.5h后降温出料,得乳白色带蓝光的水性聚氨酯乳液。经检测乳液的固含量为50wt%,羟值为9.0mgkoh/g,所得树脂的平均分子量为6000。

[0134]

采用实施例1~7制得的水性聚氨酯树脂乳液分子粒径比较小,稳定性好。经检测,这些水性聚氨酯树脂均能达到《gb 33372-2020胶粘剂挥发性有机化合物限量》关于水基型胶粘剂voc含量的规定。

[0135]

应用例1

[0136]

本应用例提供了一种双组分水性聚氨酯涂料,其制备方法包括以下步骤:

[0137]

取实施例1的水性聚氨酯乳液200g,加入40g hdxl-100水性聚氨酯固化剂混合搅拌均匀,制得双组分水性聚氨酯涂料。将此涂料涂于马口铁样板上,在50℃固化48小时,室温放置24小时后,测试漆膜性能如下:漆膜外观(目测)平整光滑;光泽(60

°

):≥88%;硬度:邵氏d46;冲击强度:48kj/m2;附着力:1级;柔韧性:1mm;耐水性(72h)无异常。

[0138]

检验方法说明如下:光泽(60

°

)按gb/t 9754-2007,硬度按gb/t 1730-2007,冲击强度按gb/t 1732-2020,附着力按gb/t 1720-2020,柔韧性按gb/t 1731-2020,耐水性按gb/t1733-1993。

[0139]

应用例2

[0140]

本应用例提供了一种双组分水性聚氨酯胶粘剂,其制备方法包括以下步骤:

[0141]

取实施例2的水性聚氨酯乳液200g,加入20g hdx-100水性聚氨酯固化剂混合搅拌均匀,制得双组分水性聚氨酯胶粘剂,将此胶用于pet薄膜与pet薄膜复合。涂布机将胶涂布到一片pet膜上,置于烘箱中150℃烘烤2分钟,取出,将另一片pet膜复合在其上,经压辊温度为80~90℃滚动热压复合,室温放置72小时后,按gb/t 2791-1995《胶粘剂t剥离强度试验方法挠性材料对挠性材料》,进行t型剥离强度试验,pet薄膜被撕破。

[0142]

应用例3

[0143]

本应用例提供了一种双组分水性聚氨酯胶粘剂,其制备方法包括以下步骤:

[0144]

取实施例5的水性聚氨酯乳液200g,加入30g hdx-100水性聚氨酯固化剂混合搅拌均匀,制得双组分水性聚氨酯胶粘剂。通过机器将胶涂布到布面上,植上绒,再放到烘箱120℃固化30分钟,室温放置24小时后,测试绒布的抗拉强度、断裂伸长率、耐磨性、水洗尺寸稳定性等均符合绒布的强度性能要求,外观、手感和舒适性也符合绒布的要求。

[0145]

本发明制备的水性聚氨酯乳液都含有活性官能团,一种带端羟基,另一种带有脲基,端羟基和脲基上的活泼氢都能与聚氨酯固化剂的异氰酸酯反应,形成体型结构,因此能制备强度性能高的水性聚氨酯涂料、水性聚氨酯胶粘剂、水性聚氨酯连接料、水性皮革涂饰剂、水性织物整理剂或水性油墨连接料等。

[0146]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1