一种葡萄糖生产工艺的制作方法

1.本发明涉及食用葡萄糖技术领域,具体为一种葡萄糖生产工艺。

背景技术:

2.食用葡萄糖是一种带有甜味的无色或者白色结晶状物质,相比于麦芽糖、山梨醇来说甜度更高,经常被用作甜品的甜味剂,其主要是由玉米淀粉等逐步制作而成,由于其特有的发酵性,在各类饮料或者食品工业加工中经常使用到,是其发酵的主要原料,而且还可以作为医用药物进行口服,补充身体内糖分,使得身体内部酸碱达到平衡;经检索,现有中国专利公开号为:cn110846359a,提供了一种食用葡萄糖的生产方法,其包括如下步骤:糖化、结晶、纳滤以及干燥,本发明生产流程简易可行,减少了脱色、离子交换等步骤,大大节约了企业的成本;虽然上述专利通过减少了脱色、离子交换等步骤大大节约了企业的成本,但上述的葡萄糖生产工艺在蒸发环节过于简单,没有做到循环蒸发,使得大量的蒸汽没有循环利用,造成了一定程度上的经济浪费,而且无法控制糖液蒸发的沸点,增加了运作成本,蒸发器内部的密封结构都是采用填料密封,在长期开关的摩擦过程中,会出现不同程度的损耗,使得开口处出现缝隙,无法保证蒸发处于真空状态,影响正常蒸发。

3.针对上述问题,在原有的葡萄糖生产工艺的基础上进行创新设计。

技术实现要素:

4.本发明的目的在于提供一种葡萄糖生产工艺,以解决上述背景技术提出的目前市场上的葡萄糖生产工艺在蒸发环节过于简单,没有做到循环蒸发,使得大量的蒸汽没有循环利用,造成了一定程度上的经济浪费,而且无法控制糖液蒸发的沸点,增加了运作成本,蒸发器内部的密封结构都是采用填料密封,在长期开关的摩擦过程中,会出现不同程度的损耗,使得开口处出现缝隙,无法保证蒸发处于真空状态,影响正常蒸发。

5.为实现上述目的,本发明提供如下技术方案:一种葡萄糖生产工艺,包括以下步骤:(一)、原料和辅助材料的准备:准备好直连淀粉含量为26%的玉米淀粉作为葡萄糖原材料,再准备包括液化酶、糖化酶、硅藻土、活性炭、离子交换树脂、酸碱性调和材料在内的辅助材料;(二)、糊化:将玉米淀粉放入工艺水中,在不断搅拌中升温,在此过程中还需增加碳酸钠调节淀粉乳的ph值,使得玉米淀粉内颗粒膨胀,原本的晶体结构消失,使得玉米淀粉由粉状变为了粘稠的糊状,为接下来的液化提供良好的淀粉乳;(三)、液化:将淀粉乳与α-淀粉酶混合,α-淀粉酶为本次液化操作的液化酶,之后通过喷射器,喷射器提前预热到90℃,使得喷射器喷出的高温蒸汽直接进入到淀粉乳的薄层中,使得淀粉乳瞬间均匀地进行液化,经过喷射器喷出的糖料经过闪蒸罐反应,开始第二次蒸汽喷射,第二次蒸汽喷射温度较上次再次上升,重复此操作,使得淀粉颗粒逐渐糊化,

淀粉分子链断裂,最后经过换热冷却系统,将温度降至60℃;(四)、糖化:将上述降温后的液化液放入到ph值调节筒内,在向筒内增加浓度为10%的hcl,使得液化液ph值调配到4.3,在液化液流入糖化罐的出口处再加入糖化酶,糖化48小时,温度控制在60℃,在糖化过程中,及时取样检测de值达标情况,若达标后取出经过换热器并进行灭酶,灭酶20分钟保证料液de值不发生改变;(五)、转鼓除渣:为了避免料液与含氮物质发生起色反应,将料液放入到真空转鼓过滤机上,调节真空度,料液经过预涂层和滤布进行过滤,而且预涂层需要事先将步骤准备好的硅藻土均匀预涂上,料液中过滤渣就会被吸附在预涂层表面,过滤机上的机械刮刀将预涂层表面刮掉,连续过滤;(六)、脱色:将糖化液输送到脱色罐中,根据现有的糖化液的色泽情况增加适量的活性炭,在70℃的温度下搅拌30分钟,完成脱色工作后,再次进行过滤,使得糖化液中的活性炭可以被去除;(七)、离子交换:将糖化液放入到离交柱子中,利用离子交换树脂进行交换吸附,使得糖化液中的呈电离状态的无机盐被吸附去除;(八)、蒸发:将糖化液倒入蒸汽器中,利用真空降压的方式将糖化液的沸点降低,并利用加热蒸汽对糖化液进行循环多次加热,使得糖化液中多余70%的水分排除,浓缩呈结晶状;(九)、结晶和离心:将去除水分的葡糖糖浆传送到结晶筒内,控制筒内温度在45℃,外部冷却水温度在15℃,并且不断搅拌,转速为0.5转/分,使得晶体不断析出,保温4h后再送入离心机内部,进行固液分离,使得未结晶的液体与晶体分离,固体的葡萄糖在高速旋转的离心机作用下留在转鼓内,液体则甩出转鼓,完成了分离工作;(十)、干燥:将葡萄糖放置在干燥设备内,进行气流干燥,使得葡萄糖的水分控制在9%以下,避免葡萄糖发霉或者结块;(十一)、包装:将干燥后的葡萄糖放入到流水线上,进行过筛、称重和取样检验,最后经过封口机进行真空包装,完成整个葡萄糖生产工艺。

6.优选的,所述步骤糊化过程中,通过增加浓度为10%的碳酸钠将淀粉乳的ph值控制在5.9,并且搅拌升温过程中需要温度在50℃,搅拌到淀粉不再发生沉淀,则完成糊化工作。

7.优选的,所述步骤液化过程中,三次蒸汽喷射温度分别为90℃、105℃和120℃,三组连续喷射液化总用时120分钟,使得淀粉乳变为了糊精和低聚糖的液化液。

8.优选的,所述步骤转鼓除渣中,需要首先将硅藻土均匀涂上,其预涂层的厚度在80mm,并且在过滤时的真空度需要维持在400mmhg。

9.优选的,所述一种葡萄糖生产工艺,步骤八中所述的蒸发器,包括蒸发器主体,其特征在于蒸发器主体,所述蒸发器主体上端设置有封板,且封板下端设置有密封机构,所述密封机构底部安装有安装机构,且安装机构底部连接着搅拌杆,所述蒸发器主体上端设置有抽气泵,所述蒸发器主体外侧设置有加热机构,所述蒸发器主体上端另一侧设置有控制器。

10.优选的,所述蒸发器主体上端设置有进料口,且蒸发器主体下端设置有出料口,所述进料口上端卡合有封板,且封板底部连接有定位杆,所述密封机构包括有马达、驱动杆、螺纹块、转轴、密封板和弹簧一,且马达设置在封板上端,所述马达底部连接有驱动杆,且驱

动杆设置有一段螺纹,并且螺纹区域外侧设置有螺纹块,而且螺纹块外侧固定有限位块,所述螺纹块两侧设置有转轴,且转轴外侧连接有密封板,并且密封板呈半圆形,而且密封板底部连接有弹簧一。

11.优选的,所述安装机构包括有套筒、凸球、弹簧二和卡合槽,且套筒内部设置有两个凸球,并且凸球外侧连接有弹簧二,所述凸球可以与卡合槽相互卡合,且卡合槽设置在驱动杆下端外侧。

12.优选的,所述加热机构包括有铜管、支撑环、进气口、冷凝器和出气口,且铜管外侧设置有支撑环,并且支撑环固定在蒸发器主体外侧,所述铜管左侧上端设置有进气口,所述铜管右侧下端设置有出气口,所述铜管上端连接有冷凝器。

13.与现有技术相比,本发明的有益效果是:该葡萄糖生产工艺;1、通过在控制器可以控制着铜管外部电热丝、冷凝器和抽气泵等等设备,将经过离子交换后的糖液倒入蒸发器主体内部,关闭封板同时启动密封机构,完成蒸发器主体封口工作,此时控制器控制铜管外部电热丝进行加热,使得铜管内部温度到达89℃,与此同时控制器控制抽气泵进行抽气,保证蒸发器主体内部蒸汽压力值在0.15mpa,蒸发器主体内部设置有蒸汽测压仪方便工作人员通过外接屏幕实时观察内部压力,此时完成了第一次蒸发,之后启动冷凝器将铜管内部水降温,从而让铜管温度降低使得蒸发器主体内部糖液温度降低,准备第二次蒸发,第二次蒸发操作同第一次步骤,但操作数据不同,第二次温度控制在76℃,压力值控制在0.1mpa,接着启动冷凝器降温处理,进行第三次蒸发,第三次蒸发温度控制在60℃,压力值控制在0.08mpa,此时就完成了整个蒸发过程,实现循环蒸发,可以充分利用外部蒸发水,方便调节内部气压从而控制糖液沸点,降低了生产成本。

14.2、通过封板盖在进料口上,将封板底部的定位杆对准安装孔,封板上端设置有马达,驱动杆底部可以卡进套筒,将驱动杆卡进套筒内,套筒内部的两个凸球会被挤压向套筒内运动,弹簧二被挤压,当卡合槽与凸球对齐时弹簧二的挤压力消失,推动了凸球卡进卡合槽内,此时驱动杆与搅拌杆就安装在一起,启动马达带动驱动杆旋转就可以让搅拌杆对内部的糖液进行搅拌,使得糖液受热均匀,并且在驱动杆上设置有一段螺纹,螺纹外部设置有螺纹块,当驱动杆旋转时就会让螺纹块顺着限位块的移动方向向下运动,从而使得密封板逐渐靠近弹簧二,弹簧二会推动着密封板绕着转轴旋转,使得弹簧二自身不被挤压,此时就会让密封板卡进蒸发器主体预设的槽内,密封板呈半圆状,能够完全堵住出料口,双重密封使得内部蒸汽不会外露,更方便控制内部气压和温度。

附图说明

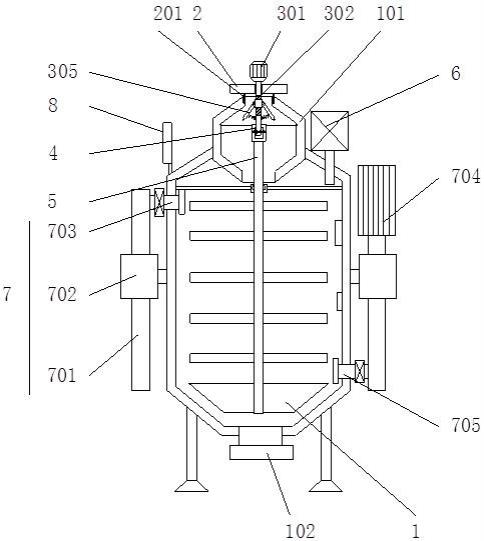

15.图1为本发明真空蒸发器整体结构示意图;图2为本发明密封机构与安装机构正剖结构示意图。

16.图中:1、蒸发器主体;101、进料口;102、出料口;2、封板;201、定位杆;3、密封机构;301、马达;302、驱动杆;303、螺纹块;304、转轴;305、密封板;306、弹簧一;4、安装机构;401、套筒;402、凸球;403、弹簧二;404、卡合槽;5、搅拌杆;6、抽气泵;7、加热机构;701、铜管;702、支撑环;703、进气口;704、冷凝器;705、出气口;8、控制器。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.请参阅图1-2,本发明提供一种技术方案:一种葡萄糖生产工艺,包括(一)原料和辅助材料的准备:准备好直连淀粉含量为26%的玉米淀粉作为葡萄糖原材料,再准备包括液化酶、糖化酶、硅藻土、活性炭、离子交换树脂、酸碱性调和材料在内的辅助材料;(二)糊化:将玉米淀粉放入工艺水中,在不断搅拌中升温,在此过程中还需增加碳酸钠调节淀粉乳的ph值,使得玉米淀粉内颗粒膨胀,原本的晶体结构消失,使得玉米淀粉由粉状变为了粘稠的糊状,为接下来的液化提供良好的淀粉乳;其中,在糊化过程中,通过增加浓度为10%的碳酸钠将淀粉乳的ph值控制在5.9,并且搅拌升温过程中需要温度在50℃,搅拌到淀粉不再发生沉淀,则完成糊化工作。

19.(三)液化:将淀粉乳与α-淀粉酶混合,α-淀粉酶为本次液化操作的液化酶,之后通过喷射器,喷射器提前预热到90℃,使得喷射器喷出的高温蒸汽直接进入到淀粉乳的薄层中,使得淀粉乳瞬间均匀地进行液化,经过喷射器喷出的糖料经过闪蒸罐反应,开始第二次蒸汽喷射,第二次蒸汽喷射温度较上次再次上升,重复此操作,使得淀粉颗粒逐渐糊化,淀粉分子链断裂,最后经过换热冷却系统,将温度降至60℃;其中,液化过程中,三次蒸汽喷射温度分别为90℃、105℃和120℃,三组连续喷射液化总用时120分钟,使得淀粉乳变为了糊精和低聚糖的液化液。

20.(四)糖化:将上述降温后的液化液放入到ph值调节筒内,在向筒内增加浓度为10%的hcl,使得液化液ph值调配到4.3,在液化液流入糖化罐的出口处再加入糖化酶,糖化48小时,温度控制在60℃,在糖化过程中,及时取样检测de值达标情况,若达标后取出经过换热器并进行灭酶,灭酶20分钟保证料液de值不发生改变;(五)转鼓除渣:为了避免料液与含氮物质发生起色反应,将料液放入到真空转鼓过滤机上,调节真空度,料液经过预涂层和滤布进行过滤,而且预涂层需要事先将步骤(一)准备好的硅藻土均匀预涂上,料液中过滤渣就会被吸附在预涂层表面,过滤机上的机械刮刀将预涂层表面刮掉,连续过滤;其中,转鼓除渣中,需要首先将硅藻土均匀涂上,其预涂层的厚度在80mm,并且在过滤时的真空度需要维持在400mmhg。

21.(六)脱色:将糖化液输送到脱色罐中,根据现有的糖化液的色泽情况增加适量的活性炭,在70℃的温度下搅拌30分钟,完成脱色工作后,再次进行过滤,使得糖化液中的活性炭可以被去除;(七)离子交换:将糖化液放入到离交柱子中,利用离子交换树脂进行交换吸附,使得糖化液中的呈电离状态的无机盐被吸附去除;(八)蒸发:将糖化液倒入蒸汽器中,利用真空降压的方式将糖化液的沸点降低,并利用加热蒸汽对糖化液进行循环多次加热,使得糖化液中多余70%的水分排除,浓缩呈结晶状;

(九)结晶和离心:将去除水分的葡糖糖浆传送到结晶筒内,控制筒内温度在45℃,外部冷却水温度在15℃,并且不断搅拌,转速为0.5转/分,使得晶体不断析出,保温4h后再送入离心机内部,进行固液分离,使得未结晶的液体与晶体分离,固体的葡萄糖在高速旋转的离心机作用下留在转鼓内,液体则甩出转鼓,完成了分离工作;(十)干燥:将葡萄糖放置在干燥设备内,进行气流干燥,使得葡萄糖的水分控制在9%以下,避免葡萄糖发霉或者结块;(十一)包装:将干燥后的葡萄糖放入到流水线上,进行过筛、称重和取样检验,最后经过封口机进行真空包装,完成整个葡萄糖生产工艺。

22.请参阅图1、图2,步骤(八)中蒸发器,包括蒸发器主体1,蒸发器主体1,蒸发器主体1上端设置有封板2,且封板2下端设置有密封机构3,密封机构3底部安装有安装机构4,且安装机构4底部连接着搅拌杆5,蒸发器主体1上端设置有抽气泵6,蒸发器主体1外侧设置有加热机构7,蒸发器主体1上端另一侧设置有控制器8。

23.请参阅图1、图2,蒸发器主体1上端设置有进料口101,且蒸发器主体1下端设置有出料口102,进料口101上端卡合有封板2,且封板2底部连接有定位杆201,密封机构3包括有马达301、驱动杆302、螺纹块303、转轴304、密封板305和弹簧一306,且马达301设置在封板2上端,马达301底部连接有驱动杆302,且驱动杆302设置有一段螺纹,并且螺纹区域外侧设置有螺纹块303,而且螺纹块303外侧固定有限位块,螺纹块303两侧设置有转轴304,且转轴304外侧连接有密封板305,并且密封板305呈半圆形,而且密封板305底部连接有弹簧一306。

24.请参阅图2,安装机构4包括有套筒401、凸球402、弹簧二403和卡合槽404,且套筒401内部设置有两个凸球402,并且凸球402外侧连接有弹簧二403,凸球402可以与卡合槽404相互卡合,且卡合槽404设置在驱动杆302下端外侧。

25.请参阅图1,加热机构7包括有铜管701、支撑环702、进气口703、冷凝器704和出气口705,且铜管701外侧设置有支撑环702,并且支撑环702固定在蒸发器主体1外侧,铜管701左侧上端设置有进气口703,铜管701右侧下端设置有出气口705,铜管701上端连接有冷凝器704。

26.工作原理:在使用该葡萄糖生产工艺时,蒸发环节中首先将经过离子交换后的糖液倒入蒸发器主体1内部,封板2盖在进料口101上,将封板2底部的定位杆201对准安装孔,封板2上端设置有马达301,驱动杆302底部可以卡进套筒401,将驱动杆302卡进套筒401内,套筒401内部的两个凸球402会被挤压向套筒401内运动,弹簧二403被挤压,当卡合槽404与凸球402对齐时弹簧二403的挤压力消失,推动了凸球402卡进卡合槽404内,此时驱动杆302与搅拌杆5就安装在一起,启动马达301带动驱动杆302旋转就可以让搅拌杆5对内部的糖液进行搅拌,使得糖液受热均匀,并且在驱动杆302上设置有一段螺纹,螺纹外部设置有螺纹块303,当驱动杆302旋转时就会让螺纹块303顺着限位块的移动方向向下运动,从而使得密封板305逐渐靠近弹簧二403,弹簧二403会推动着密封板305绕着转轴304旋转,使得弹簧二403自身不被挤压,此时就会让密封板305卡进蒸发器主体1预设的槽内,密封板305呈半圆状,能够完全堵住出料口102,双重密封使得内部蒸汽不会外露,此时控制器8控制铜管701外部电热丝进行加热,使得铜管701内部温度到达89℃,与此同时控制器8控制抽气泵6进行抽气,保证蒸发器主体1内部蒸汽压力值在0.15mpa,蒸发器主体1内部设置有蒸汽测压仪方

便工作人员通过外接屏幕实时观察内部压力,此时完成了第一次蒸发,之后启动冷凝器704将铜管701内部水降温,从而让铜管701温度降低使得蒸发器主体1内部糖液温度降低,准备第二次蒸发,第二次蒸发操作同第一次步骤,但操作数据不同,第二次温度控制在76℃,压力值控制在0.1mpa,接着启动冷凝器704降温处理,进行第三次蒸发,第三次蒸发温度控制在60℃,压力值控制在0.08mpa,此时就完成了整个蒸发过程,实现循环蒸发,可以充分利用外部蒸发水,方便调节内部气压从而控制糖液沸点,降低了生产成本,本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

27.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1