一种MMT/hBN复合改性PC耐磨材料及其制备方法与流程

一种mmt/hbn复合改性pc耐磨材料及其制备方法

技术领域

1.本发明属于高分子材料技术领域,特别涉及一种mmt/hbn复合改性pc耐磨材料及其制备方法。

背景技术:

2.聚碳酸酯(pc)是最常用的工程塑料之一,在汽车配件、齿轮和轴承等方面应用广泛。pc透明度高,比重轻,具有优良的力学强度、冲击韧性、电绝缘性、透光性、耐候性及自由染色性,同时还具有高强度和弹性系数、高冲击强度、使用温度范围广等优点。但pc熔体黏度大,在注塑、压制方法下的成型加工困难,特别是大型制品容易产生应力开裂的现象、力学性能较差,耐磨性不高,而且价格较高,这些不足使pc的应用受到了一定限制。为了改进pc材料的耐磨性能,常对其进行改性处理。改性pc,是指在聚碳酸酯的基础上,经过填充、共混、增强等方法加工改性,提高了阻燃性、强度、抗冲击性、韧性等方面的性能的聚碳酸酯制品。

3.目前,常采用六方氮化硼(hbn)对pc材料进行改性以提高pc复合材料的导热性能、耐热性能;采用蒙脱土(mmt)对pc材料进行改性以提高pc材料的阻燃性能、拉伸强度。而目前鲜有采用无机-有机复合改性对pc材料的耐磨性能进行改进的研究报道。

4.因此,本领域技术人员亟需开发mmt/hbn复合改性pc耐磨材料,以提高pc 塑料的耐磨性能和润滑性能。

技术实现要素:

5.为了解决上述问题,本发明的第一方面提供一种mmt/hbn复合改性pc耐磨材料,其特征在于,所述mmt/hbn复合改性pc耐磨材料的成分以质量分数计包括: pc树脂75%-85%、表面硅烷处理的改性hbn 5%-10%、季铵盐改性mmt 5%-10%。

6.在第一方面中,所述改性hbn通过将kh560硅烷偶联剂分散于去离子水中,置于超声波清洗机中超声10-20min,充分水解后,配置成0.5-1.0g/100ml的硅烷偶联剂水溶液;取1-2g的hbn粉末添加到所述硅烷偶联剂水溶液中,并将所述硅烷偶联剂水溶液放入恒温磁力搅拌机中搅拌10-30min,再放入超声波中振荡 30min,然后放入60℃的真空干燥箱中干燥60min,烘干后得到所述改性hbn。

7.在第一方面中,所述季铵盐改性mmt通过向去离子水中加入蒙脱土粉末,充分搅拌后得到浓度为30-60g/l的分散液,向所述分散液中加入含酯基季铵盐表面活性剂,升温至70-85℃,充分搅拌并冷凝回流反应2-4h,得到均匀的悬浮液;将所述悬浮液进行超声,使所述悬浮液分散均匀,然后离心分离去除上层清液,得到沉淀物,将所述沉淀物洗涤、干燥、研磨,得到所述季铵盐改性mmt。

8.第二方面,本技术提供了一种mmt/hbn复合改性pc耐磨材料的制备方法,其特征在于,所述的制备方法包含以下步骤:对pc树脂、改性hbn及改性mmt进行干燥;将干燥后的pc树脂、改性hbn及改性mmt依次倒入搅拌桶内,进行材料的预混合,混合均匀后,得到初始混

合物;通过双螺杆挤出机对所述初始混合物进行加热熔融和造粒,得到mmt/hbn复合改性pc耐磨材料。

9.在第二方面中,所述改性hbn为表面硅烷处理的hbn。

10.在第二方面中,所述改性hbn的制备方法包括:将kh560硅烷偶联剂分散于去离子水中,置于超声波清洗机中超声10-20min,充分水解后,配置成 0.5-1.0g/100ml的硅烷偶联剂水溶液;取1-2g的hbn粉末添加到所述硅烷偶联剂水溶液中,并将所述硅烷偶联剂水溶液放入恒温磁力搅拌机中搅拌10-30min,再放入超声波中振荡30min,然后放入60℃的真空干燥箱中干燥60min,烘干后得到表面硅烷处理的改性hbn粉末。

11.在第二方面中,所述改性mmt为季铵盐改性mmt。

12.在第二方面中,所述季铵盐改性mmt的制备方法包括:向去离子水中加入蒙脱土粉末,充分搅拌后得到浓度为30-60g/l的分散液,向所述分散液中加入含酯基季铵盐表面活性剂,升温至70-85℃,充分搅拌并冷凝回流反应2-4h,得到均匀的悬浮液;将所述悬浮液进行超声,使所述悬浮液分散均匀,然后离心分离去除上层清液,得到沉淀物,将所述沉淀物洗涤、干燥、研磨,得到季铵盐改性 mmt。

13.在第二方面中,所述进行材料的预混合中,混合时间为3-5min。

14.在第二方面中,所述双螺杆挤出机的挤出温度为240-260℃。

15.有益效果:本发明提出了一种mmt/hbn复合改性pc耐磨材料,由质量分数为 75%-85%的pc树脂、5%-10%的表面硅烷处理的改性hbn,5%-10%的季铵盐改性mmt 组成。本发明选用表面硅烷处理的hbn及季铵盐改性mmt作为耐磨改性剂,与基材相容性好。hbn粒子能提高pc塑料的硬度以及更容易形成转移膜从而降低材料的粘附磨损;而改性mmt的片层阻隔和润滑作用,则降低了分子链段的活动能力和裂纹的扩展,两者的协同机制提高了pc塑料的耐磨和润滑性能。

附图说明

16.为了更清楚地说明本说明书实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

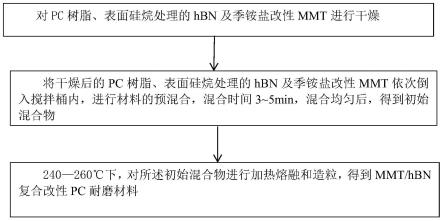

17.图1为本发明实施例中mmt/hbn复合改性pc耐磨材料的制备方法的流程图;

具体实施方式

18.下面将结合附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

19.同时,在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

20.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

21.实施例1

22.按以下方法获得mmt/hbn复合改性pc耐磨材料:

23.(1)按照材料配方,包括如下质量百分比的组分:pc树脂80%、表面硅烷处理的改性hbn 10%、季铵盐改性mmt 10%;精确称取各组分;

24.其中,所述改性hbn通过将kh560硅烷偶联剂分散于去离子水中,置于超声波清洗机中超声10-20min,充分水解后,配置成0.5-1.0g/100ml的硅烷偶联剂水溶液;取1-2g的hbn粉末添加到所述硅烷偶联剂水溶液中,并将所述硅烷偶联剂水溶液放入恒温磁力搅拌机中搅拌10-30min,再放入超声波中振荡30min,然后放入60℃的真空干燥箱中干燥60min,烘干后得到所述改性hbn;所述季铵盐改性mmt通过向去离子水中加入蒙脱土粉末,充分搅拌后得到浓度为30-60g/l的分散液,向所述分散液中加入含酯基季铵盐表面活性剂,升温至70-85℃,充分搅拌并冷凝回流反应2-4h,得到均匀的悬浮液;将所述悬浮液进行超声,使所述悬浮液分散均匀,然后离心分离去除上层清液,得到沉淀物,将所述沉淀物洗涤、干燥、研磨,得到所述季铵盐改性mmt;

25.(2)对pc树脂、改性hbn及改性mmt进行干燥;

26.(3)将干燥后的pc树脂、改性hbn及改性mmt依次倒入搅拌桶内,进行材料的预混合,混合时间3-5min,混合均匀后,得到初始混合物;

27.(4)通过双螺杆挤出机对所述初始混合物进行加热熔融和造粒,得到mmt/hbn 复合改性pc耐磨材料;所述双螺杆挤出机的挤出温度为240-260℃。

28.实施例2

29.按以下方法获得mmt/hbn复合改性pc耐磨材料:

30.(1)按照材料配方,包括如下质量百分比的组分:pc树脂85%、表面硅烷处理的改性hbn 7.5%、季铵盐改性mmt 7.5%;精确称取各组分;

31.其中,所述改性hbn通过将kh560硅烷偶联剂分散于去离子水中,置于超声波清洗机中超声10-20min,充分水解后,配置成0.5-1.0g/100ml的硅烷偶联剂水溶液;取1-2g的hbn粉末添加到所述硅烷偶联剂水溶液中,并将所述硅烷偶联剂水溶液放入恒温磁力搅拌机中搅拌10-30min,再放入超声波中振荡30min,然后放入60℃的真空干燥箱中干燥60min,烘干后得到所述改性hbn;所述季铵盐改性mmt通过向去离子水中加入蒙脱土粉末,充分搅拌后得到浓度为30-60g/l的分散液,向所述分散液中加入含酯基季铵盐表面活性剂,升温至70-85℃,充分搅拌并冷凝回流反应2-4h,得到均匀的悬浮液;将所述悬浮液进行超声,使所述悬浮液分散均匀,然后离心分离去除上层清液,得到沉淀物,将所述沉淀物洗涤、干燥、研磨,得到所述季铵盐改性mmt;

32.(2)对pc树脂、改性hbn及改性mmt进行干燥;

33.(3)将干燥后的pc树脂、改性hbn及改性mmt依次倒入搅拌桶内,进行材料的预混合,混合时间3-5min,混合均匀后,得到初始混合物;

34.(4)通过双螺杆挤出机对所述初始混合物进行加热熔融和造粒,得到mmt/hbn 复合改性pc耐磨材料;所述双螺杆挤出机的挤出温度为240-260℃。

35.实施例3

36.按以下方法获得mmt/hbn复合改性pc耐磨材料:

37.(1)按照材料配方,包括如下质量百分比的组分:pc树脂82%、表面硅烷处理的改

性hbn 12%、季铵盐改性mmt 6%;精确称取各组分;

38.其中,所述改性hbn通过将kh560硅烷偶联剂分散于去离子水中,置于超声波清洗机中超声10-20min,充分水解后,配置成0.5-1.0g/100ml的硅烷偶联剂水溶液;取1-2g的hbn粉末添加到所述硅烷偶联剂水溶液中,并将所述硅烷偶联剂水溶液放入恒温磁力搅拌机中搅拌10-30min,再放入超声波中振荡30min,然后放入60℃的真空干燥箱中干燥60min,烘干后得到所述改性hbn;所述季铵盐改性mmt通过向去离子水中加入蒙脱土粉末,充分搅拌后得到浓度为30-60g/l的分散液,向所述分散液中加入含酯基季铵盐表面活性剂,升温至70-85℃,充分搅拌并冷凝回流反应2-4h,得到均匀的悬浮液;将所述悬浮液进行超声,使所述悬浮液分散均匀,然后离心分离去除上层清液,得到沉淀物,将所述沉淀物洗涤、干燥、研磨,得到所述季铵盐改性mmt;

39.(2)对pc树脂、改性hbn及改性mmt进行干燥;

40.(3)将干燥后的pc树脂、改性hbn及改性mmt依次倒入搅拌桶内,进行材料的预混合,混合时间3-5min,混合均匀后,得到初始混合物;

41.(4)通过双螺杆挤出机对所述初始混合物进行加热熔融和造粒,得到mmt/hbn 复合改性pc耐磨材料;所述双螺杆挤出机的挤出温度为240-260℃。

42.以上实施例1-3可制备出mmt/hbn复合改性pc耐磨材料,为了进一步体现出本发明的创造性,本发明采用如下对比例1-3与实施例1-3形成对照试验。

43.对比例1

44.按以下方法获得pc材料:

45.(1)按照材料配方,包括如下质量百分比的组分:pc树脂100%;精确称取各组分;

46.(2)对pc树脂进行干燥;

47.(3)通过双螺杆挤出机对所述pc树脂进行加热熔融和造粒,得到pc材料;所述双螺杆挤出机的挤出温度为240-260℃。

48.对比例2

49.按以下方法获得改性pc材料:

50.(1)按照材料配方,包括如下质量百分比的组分:pc树脂90%、表面硅烷处理的改性hbn 10%;精确称取各组分;

51.其中,所述改性hbn通过将kh560硅烷偶联剂分散于去离子水中,置于超声波清洗机中超声10-20min,充分水解后,配置成0.5-1.0g/100ml的硅烷偶联剂水溶液;取1-2g的hbn粉末添加到所述硅烷偶联剂水溶液中,并将所述硅烷偶联剂水溶液放入恒温磁力搅拌机中搅拌10-30min,再放入超声波中振荡30min,然后放入60℃的真空干燥箱中干燥60min,烘干后得到所述改性hbn;

52.(2)对pc树脂、改性hbn进行干燥;

53.(3)将干燥后的pc树脂、改性hbn依次倒入搅拌桶内,进行材料的预混合,混合时间3-5min,混合均匀后,得到初始混合物;

54.(4)通过双螺杆挤出机对所述初始混合物进行加热熔融和造粒,得到hbn改性pc材料;所述双螺杆挤出机的挤出温度为240-260℃。

55.对比例3

56.按以下方法获得改性pc材料:

57.(1)按照材料配方,包括如下质量百分比的组分:pc树脂90%、季铵盐改性mmt 10%;精确称取各组分;

58.其中,所述季铵盐改性mmt通过向去离子水中加入蒙脱土粉末,充分搅拌后得到浓度为30-60g/l的分散液,向所述分散液中加入含酯基季铵盐表面活性剂,升温至70-85℃,充分搅拌并冷凝回流反应2-4h,得到均匀的悬浮液;将所述悬浮液进行超声,使所述悬浮液分散均匀,然后离心分离去除上层清液,得到沉淀物,将所述沉淀物洗涤、干燥、研磨,得到所述季铵盐改性mmt;

59.(2)对pc树脂、改性mmt进行干燥;

60.(3)将干燥后的pc树脂、改性mmt依次倒入搅拌桶内,进行材料的预混合,混合时间3-5min,混合均匀后,得到初始混合物;

61.(4)通过双螺杆挤出机对所述初始混合物进行加热熔融和造粒,得到mmt改性pc材料;所述双螺杆挤出机的挤出温度为240-260℃。

62.效果实施例

63.将实施例1-3和对比例1-3制得的材料进行性能检测,测试结果如表1所示。

[0064][0065]

表1实施例1-3与对比例1-3的材料性能检测结果

[0066]

由表1可得,本发明实施例1-3中通过不同比例的pc树脂,改性hbn及改性mmt 开发的mmt/hbn复合改性pc耐磨材料的耐磨性能和润滑性能优良。改性hbn与pc 基材相容性好,具有层状结构,层与层之间存在范德华力,能够承受垂直于层状方向上的外部压力,而在滑移方向上剪切力却极小,使界面更容易滑动,从而使得改性pc材料有了更低的摩擦系数;对蒙脱土进行有机化改性,以提高蒙脱土在 pc基材中的分散;得到的蒙脱土和pc相容性效果佳,层间距大,蒙脱土片层具有良好的阻隔性、润滑性及相容性,降低了分子链段的活动能力和裂纹的扩展改性,进而提高了pc材料的耐磨性能。

[0067]

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0068]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0069]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1