膨胀石墨/聚酰亚胺泡沫材料的制备方法及其应用

1.本发明属于泡沫材料的制备及在天然气水合物中的应用技术领域,具体涉及一种膨胀石墨/聚酰亚胺泡沫材料的制备方法及其应用。

背景技术:

2.天然气水合物俗称“可燃冰”,是天然气(主要组分为甲烷)和水分子在高压低温条件下(如,3.2mpa、2℃)形成的非化学计量的笼形结晶化合物,水分子以氢键形成笼型框架,甲烷分子以范德华力与水分子相互作用而存在于笼型框架内。天然气水合物理论上可达到160-180v/v的储气能力,并可在较温和条件下(如,常压、-15℃)实现稳定存储,因此,天然气水合物被视为极具应用潜力的天然气储运技术,以天然气水合物为媒介进行天然气调峰,对应对我国冬季用气高峰的“气荒”现象具有重要意义。在天然气水合物的生长阶段中,水合物优先在气体分子浓度最大的气液接触面形成水合物薄层,而这阻碍了气体分子向水相的传质,导致水合物生长速率慢(诱导周期长)、储气率不高;同时由于水合物生成过程中释放的热量无法通过热导率较低的水合物相有效转移,而积聚的热量进一步抑制水合物的生成速率。水合物的低生成速率极大阻碍了水合物技术的应用。因此,如可实现天然气水合物的快速生成是利用该技术的关键。

3.聚酰亚胺泡沫是一种以气相为填充相,以聚酰亚胺为基体骨架的三维多级结构多孔材料,具有密度小、吸声降噪、环保无毒、在超高温、超低温、强腐蚀、强辐射的环境下长期使用的特点,已经作为关键材料应用于诸多先进科技领域。聚酰亚胺泡沫发泡目前主要的方法是高温发泡法、冷冻干燥法以及异氰酸酯发泡法。发泡原理是利用溶剂、反应中产生的小分子为发泡剂,在发泡过程中也可以加入一些化学或物理助发泡剂促进发泡。高温发泡法的前驱体粉末传热不均匀,易导致泡沫制品结构不均;冷冻发泡法工艺条件苛刻,周期长,泡沫结构不稳定,且不易进行复合材料的制备,生产成本高;异氰酸酯发泡法与以上两种方法对比,发泡在室温下进行,发泡迅速,避免了传热不匀的问题,生成的泡沫结构均匀,稳定性高。

4.cn111548529a公开了一种多级结构的聚酰亚胺基石墨烯复合泡沫材料,以聚酰亚胺泡沫为骨架,采用分级真空浸渍负载不同浓度比的氧化石墨烯和聚酰胺酸的混合物(第二级)以及氧化石墨烯(第三级),利用冷冻干燥及热处理等技术制备具有多级结构的聚酰亚胺基石墨烯复合泡沫,但冷冻干燥处理周期较长,不易规模化生产,并且氧化石墨烯并不具有孔结构,因此应用在水合物快速生成中作用并不明显。

技术实现要素:

5.本发明提供一种膨胀石墨/聚酰亚胺泡沫材料的制备方法,有效地改善水合物生成过程中的传质传热问题,从而提高天然气水合物的生成速率。

6.本发明所述的膨胀石墨/聚酰亚胺泡沫材料的制备方法,包括以下步骤:

7.(1)将石墨粉高温处理,得到膨胀石墨;

8.(2)将3,3',4,4'-二苯酮四酸二酐溶于溶剂,向其中加入醇类,升温搅拌,进行酯化反应,得到羧酸酯溶液,自然冷却至室温;

9.(3)将膨胀石墨加入羧酸酯溶液中,超声处理,得到溶液a;

10.(4)将聚乙二醇、水溶性硅油、二月桂酸二丁基锡、三乙醇胺、异氰酸酯混合,经过超声处理后搅拌,得到溶液b;

11.(5)将溶液a、溶液b混合,加水搅拌后,倒入模具发泡,然后进行高温固化,得到膨胀石墨/聚酰亚胺泡沫材料。

12.步骤(1)的石墨粉为80-200目;步骤(1)中将石墨粉放入刚玉炉坩埚中,在450-900℃,高温处理30-60s。

13.步骤(2)的溶剂和3,3',4,4'-二苯酮四酸二酐质量比为(4:3)-(5:3);3,3',4,4'-二苯酮四酸二酐和醇类摩尔比为(1:2)-(1.2:2)。

14.步骤(2)的酯化反应温度为60-70℃,酯化反应时间为2-3h,搅拌速度为300-500rpm;步骤(2)的溶剂为n,n-二甲基甲酰胺,醇类为甲醇。

15.步骤(3)的超声处理时间为15-30min,溶液a的膨胀石墨的固含量为1%-4%。

16.步骤(4)的聚乙二醇40-50份、水溶性硅油40-50份、二月桂酸二丁基锡1-5份、三乙醇胺10-20份、异氰酸酯280-300份。

17.步骤(4)的超声处理时间为15-30min,搅拌转速为300-500rpm,搅拌时间为15-30min。

18.步骤(5)的溶液a、溶液b的质量比为(2:1)-(3:1);加入的水与异氰酸酯的质量比(1:2)-(1:1)。

19.步骤(5)的搅拌速度为1000-1200rpm;高温固化温度为180-240℃,时间为3-5h。

20.所述的膨胀石墨/聚酰亚胺泡沫材料的应用,包括天然气水合物的快速形成,形成步骤为:

21.(1)将膨胀石墨/聚酰亚胺泡沫材料中的气体抽出,然后吸水或者催化剂的水溶液,取出膨胀石墨/聚酰亚胺泡沫材料;所述的催化剂优选为十二烷基硫酸钠,市售产品为十二烷基硫酸钠(十二烷基硫酸钠)粉末;

22.(2)将吸水后的膨胀石墨/聚酰亚胺泡沫放入高压甲烷反应釜中,密封后置于低温恒温槽;

23.(3)待温度恒定,打开甲烷气瓶对高压反应釜进行充气,完毕后关闭甲烷气瓶,水合物反应开始进行,并生成天然气水合物。

24.具体的,所述的膨胀石墨/聚酰亚胺泡沫材料的制备方法,包括以下步骤:

25.a、称取80-200目石墨粉,均匀分散到刚玉炉坩埚中;

26.b、将含有石墨粉的刚玉坩埚置于马弗炉中,马弗炉温度设置450-900℃,处理30-60s,得到膨胀石墨;

27.c、配制n,n-二甲基甲酰胺和3,3',4,4'-二苯酮四酸二酐的混合溶液,称取甲醇加入混合溶液中,在60-70℃和300-500rpm搅拌条件下,进行酯化反应2-3h,得到黄色澄清的羧酸酯溶液,自然冷却至室温待用;

28.d、将膨胀石墨加入羧酸酯溶液中,超声处理15-30min,得到溶液a,其中膨胀石墨的固含量为1%-4%;

29.e、将聚乙二醇、dc-193、二月桂酸二丁基锡、异氰酸酯混合,超声处理15-30min,300-500rpm搅拌15-30min,得到溶液b;

30.f、将溶液a、溶液b按质量比混合,加入的去离子水,在转速1000-1200rpm剧烈搅拌后,迅速倒入聚四氟乙烯模具中进行发泡;

31.g、待发泡过程结束后,将装有泡沫的聚四氟乙烯模具放入烘箱中,烘箱温度设置180-240℃,高温固化3小时,得到膨胀石墨/聚酰亚胺泡沫材料。

32.所述的膨胀石墨/聚酰亚胺泡沫材料的应用:包括天然气水合物的快速形成,形成步骤为:

33.1)将膨胀石墨/聚酰亚胺泡沫材料置于含有去离子水的密封容器中,利用真空泵,真空压力为0.1mpa,将泡沫材料中的气体抽出,并吸入去离子水或者十二烷基硫酸钠溶液;吸水饱和后,将泡沫材料从容器中取出;

34.2)将吸水饱和的膨胀石墨/聚酰亚胺泡沫放入高压甲烷反应釜中,密封后置于低温恒温槽中,设置恒温槽温度为0-4℃;

35.3)待高压反应釜温度降到设定温度且不再变化时,打开甲烷气瓶对高压反应釜进行充气,充气到6mpa后,关闭甲烷气瓶,水合物反应开始进行并生天然气水合物,期间对高压反应釜的温度和压力进行连续监测。

36.本发明所述的石墨插层中残余的浓硝酸与浓硫酸等混合液,在高温条件下迅速气化分解,形成推开层面的力,可将石墨层间距离扩大到原来的80到200倍。本发明所制备的膨胀石墨是疏松多孔的蠕虫状物质,具有耐高低温、耐腐蚀、自润滑、高导热性等多种优良性能。将膨胀石墨应用到水合物的快速生成具有重要应用前景。一方面,膨胀石墨比表面积大,孔道丰富,可增加水合物生成过程中传质过程;另一方面,膨胀石墨具有优异的导热性能,可提高水合物生成过程的过热过程。本发明基于膨胀石墨对于天然气水合物快速形成的促进作用,结合是聚酰亚胺泡沫优质的密度小、耐低温和稳定的三维骨架结构,分别以膨胀石墨和聚酰亚胺为分散相和体相的三维的泡沫结构,能够有效地改善水合物生成过程中的传质传热问题,并为水合物成核提供更多的位点,从而提高天然气水合物的生成速率和储气量。

37.与现有技术相比,本发明具有的有益效果是:

38.(1)本发明的制备的膨胀石墨具有优异的导热性能和丰富的孔隙结构,改善传热传质过程,提高水合物反应气液界面上的气体浓度和成核位点数量,促进天然气水合物的快速形成。

39.(2)本发明所制备的膨胀石墨/聚酰亚胺泡沫,具有三维结构,可进一步增大气液接触面积。

40.(3)本发明所制备的膨胀石墨/聚酰亚胺泡沫材料,以聚酰亚胺为稳定的骨架结构,在水合物反应中不会被破坏,可在水合物生成-分解过程中循环使用;所制备的膨胀石墨/聚酰亚胺泡沫具有宏观尺寸,方便回收再利用。

41.(4)本发明的膨胀石墨/聚酰亚胺泡沫材料的制备方法,成本低,工艺简单,原理可靠,环境友好,应用前景广阔,为天然气水合物的快速形成提供了可行性方案。

附图说明

42.图1为本发明的实施例1制备的膨胀石墨的扫描电子显微镜图。

43.图2为本发明的实施例2制备的膨胀石墨的扫描电子显微镜图。

44.图3为本发明的实施例3制备的膨胀石墨的扫描电子显微镜图。

45.图4为本发明的实施例2制备的膨胀石墨/聚酰亚胺泡沫的扫描电子显微镜图。

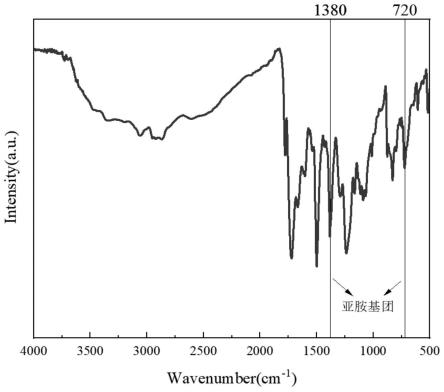

46.图5为本发明的实施例2制备的膨胀石墨/聚酰亚胺泡沫的红外光谱图。

47.图6为本发明的实施例2制备的膨胀石墨/聚酰亚胺泡沫的热重图。

48.图7为本发明的实施例7制备的膨胀石墨/聚酰亚胺泡沫重复试验中的储气倍数柱状图。

具体实施方式

49.下面结合具体实施例对本发明作进一步说明。

50.实施例1

51.所述的膨胀石墨/聚酰亚胺泡沫材料的制备方法,包括以下步骤:

52.a、称取一定质量的80目石墨粉,均匀分散到刚玉炉坩埚中;

53.b、将含有石墨粉的刚玉坩埚置于马弗炉中,马弗炉温度设置450℃,处理30s,得到膨胀石墨;

54.c、配制n,n-二甲基甲酰胺和3,3',4,4'-二苯酮四酸二酐的混合溶液(质量比4:3),称取一定质量的甲醇加入混合溶液中,3,3',4,4'-二苯酮四酸二酐和甲醇摩尔比为1:2,在110℃和300rpm搅拌条件下,进行酯化反应2-3h,得到羧酸酯溶液,自然冷却至室温待用;

55.d、将膨胀石墨加入羧酸酯溶液中,超声处理15min,得到溶液a,其中膨胀石墨的固含量为1%;

56.e、将聚乙二醇40份、水溶性硅油40份、二月桂酸二丁基锡1份、三乙醇胺10份、异氰酸酯280-份混合,超声处理15min,300rpm搅拌15min,得到溶液b;

57.f、将溶液a、溶液b按质量比2:1混合,加入的去离子水,其中去离子水与异氰酸酯的质量比1:1,在转速1000rpm剧烈搅拌后,迅速倒入聚四氟乙烯模具中进行发泡;

58.g、待发泡过程结束后,将装有泡沫的聚四氟乙烯模具放入烘箱中,烘箱温度设置180℃,高温固化3小时,得到膨胀石墨/聚酰亚胺泡沫材料。

59.实施例2

60.所述的膨胀石墨/聚酰亚胺泡沫材料的制备方法,包括以下步骤:

61.a、称取一定质量的80目石墨粉,均匀分散到刚玉炉坩埚中;

62.b、将含有石墨粉的刚玉坩埚置于马弗炉中,马弗炉温度设置600℃,处理30s,得到膨胀石墨;

63.c、配制n,n-二甲基甲酰胺和3,3',4,4'-二苯酮四酸二酐的混合溶液(质量比5:3),称取一定质量的甲醇加入混合溶液中,3,3',4,4'-二苯酮四酸二酐和甲醇摩尔比为1.2:2,在60℃和500rpm搅拌条件下,进行酯化反应2-3h,得到羧酸酯溶液,自然冷却至室温待用;

64.d、将膨胀石墨加入羧酸酯溶液中,超声处理30min,得到溶液a,其中膨胀石墨的固

含量为4%;

65.e、将聚乙二醇45份、水溶性硅油45份、二月桂酸二丁基锡3份、三乙醇胺15份、异氰酸酯300份混合,超声处理30min,300rpm搅拌30min,得到溶液b;

66.f、将溶液a、溶液b按质量比2:1混合,加入的去离子水,其中去离子水与异氰酸酯的质量比1:1.2,在转速1200rpm剧烈搅拌后,迅速倒入聚四氟乙烯模具中进行发泡;

67.g、待发泡过程结束后,将装有泡沫的聚四氟乙烯模具放入烘箱中,烘箱温度设置200℃,高温固化3小时,得到膨胀石墨/聚酰亚胺泡沫材料。

68.实施例3

69.所述的膨胀石墨/聚酰亚胺泡沫材料的制备方法,包括以下步骤:

70.a、称取一定质量的80目石墨粉,均匀分散到刚玉炉坩埚中;

71.b、将含有石墨粉的刚玉坩埚置于马弗炉中,马弗炉温度设置900℃,处理30s,得到膨胀石墨;

72.c、配制n,n-二甲基甲酰胺和3,3',4,4'-二苯酮四酸二酐的混合溶液(质量比5:3),称取一定质量的甲醇加入混合溶液中,3,3',4,4'-二苯酮四酸二酐和甲醇摩尔比为1.2:2,在70℃和500rpm搅拌条件下,进行酯化反应2-3h,得到羧酸酯溶液,自然冷却至室温待用;

73.d、将膨胀石墨加入羧酸酯溶液中,超声处理30min,得到溶液a,其中膨胀石墨的固含量为2%;

74.e、将聚乙二醇50份、水溶性硅油50份、二月桂酸二丁基锡5份、三乙醇胺20份、异氰酸酯300份混合,超声处理30min,300rpm搅拌30min,得到溶液b;

75.f、将溶液a、溶液b按质量比3:1混合,加入的去离子水,其中去离子水与异氰酸酯的质量比1:10,在转速1200rpm剧烈搅拌后,迅速倒入聚四氟乙烯模具中进行发泡;

76.g、待发泡过程结束后,将装有泡沫的聚四氟乙烯模具放入烘箱中,烘箱温度设置240℃,高温固化3小时,得到膨胀石墨/聚酰亚胺泡沫材料。

77.实施例4

78.所述的膨胀石墨/聚酰亚胺泡沫材料的应用:包括天然气水合物的快速形成,形成步骤为:

79.1)采用实施例2制备的膨胀石墨/聚酰亚胺泡沫材料

80.2)将膨胀石墨/聚酰亚胺泡沫材料置于含有去离子水的密封容器中,利用真空泵,将泡沫材料中的气体抽出,并吸入去离子水;

81.3)将饱和吸水的膨胀石墨/聚酰亚胺泡沫放入高压甲烷反应釜中,密封后置于低温恒温槽中,设置恒温槽温度为0℃;

82.4)待高压反应釜温度降到设定温度且不再变化时,打开甲烷气瓶对高压反应釜进行充气,充气到6mpa后,关闭甲烷气瓶,水合物反应开始进行并生天然气水合物,期间对高压反应釜的温度和压力进行连续监测。

83.实施例5

84.所述的膨胀石墨/聚酰亚胺泡沫材料的应用:包括天然气水合物的快速形成,形成步骤为:

85.1)采用实施例3制备的膨胀石墨/聚酰亚胺泡沫材料

86.2)将膨胀石墨/聚酰亚胺泡沫材料置于含有0.1mmol/l十二烷基硫酸钠溶液的密封容器中,利用真空泵,将泡沫材料中的气体抽出,并吸入十二烷基硫酸钠溶液;

87.3)将具有一定含水量的膨胀石墨/聚酰亚胺泡沫放入高压甲烷反应釜中,密封后置于低温恒温槽中,设置恒温槽温度为0℃;

88.4)待高压反应釜温度降到设定温度且不再变化时,打开甲烷气瓶对高压反应釜进行充气,充气到6mpa后,关闭甲烷气瓶,水合物反应开始进行并生天然气水合物,期间对高压反应釜的温度和压力进行连续监测。

89.实施例6

90.所述的膨胀石墨/聚酰亚胺泡沫材料的应用:包括天然气水合物的快速形成,形成步骤为:

91.1)采用实施例1制备的膨胀石墨/聚酰亚胺泡沫材料

92.2)将膨胀石墨/聚酰亚胺泡沫材料置于含有0.1mmol/l十二烷基硫酸钠溶液的密封容器中,利用真空泵,将泡沫材料中的气体抽出,并吸入十二烷基硫酸钠溶液;

93.3)将具有一定含水量的膨胀石墨/聚酰亚胺泡沫放入高压甲烷反应釜中,密封后置于低温恒温槽中,设置恒温槽温度为0℃;

94.4)待高压反应釜温度降到设定温度且不再变化时,打开甲烷气瓶对高压反应釜进行充气,充气到6mpa后,关闭甲烷气瓶,水合物反应开始进行并生天然气水合物,期间对高压反应釜的温度和压力进行连续监测。

95.实施例7

96.所述的膨胀石墨/聚酰亚胺泡沫材料的应用:包括天然气水合物的快速形成,形成步骤为:

97.1)采用实施例1制备的膨胀石墨/聚酰亚胺泡沫材料

98.2)将膨胀石墨/聚酰亚胺泡沫材料置于含有0.1mmol/l十二烷基硫酸钠溶液的密封容器中,利用真空泵,将泡沫材料中的气体抽出,并吸入十二烷基硫酸钠溶液;

99.3)将具有一定含水量的膨胀石墨/聚酰亚胺泡沫放入高压甲烷反应釜中,密封后置于低温恒温槽中,设置恒温槽温度为0℃;

100.4)待高压反应釜温度降到设定温度且不再变化时,打开甲烷气瓶对高压反应釜进行充气,充气到6mpa后,关闭甲烷气瓶,水合物反应开始进行并生天然气水合物,期间对高压反应釜的温度和压力进行连续监测。

101.5)拆卸设备,取出样品进行去离子水洗涤3次,在恒温烘箱中进行干燥。

102.6)重复上述步骤(1)-(5)进行5次重复实验。

103.对比例1

104.1)将与实例4中等量的去离子水放入高压甲烷反应釜中,密封后置于低温恒温槽中,设置恒温槽温度为0℃;

105.2)待高压反应釜温度降到设定温度且不再变化时,打开甲烷气瓶对高压反应釜进行充气,充气到6mpa后,关闭甲烷气瓶,水合物反应开始进行并生天然气水合物,期间对高压反应釜的温度和压力进行连续监测。

106.对比例2

107.1)将与实例4中等量的去离子水与膨胀石墨放入高压甲烷反应釜中,密封后置于

低温恒温槽中,设置恒温槽温度为0℃;

108.2)待高压反应釜温度降到设定温度且不再变化时,打开甲烷气瓶对高压反应釜进行充气,充气到6mpa后,关闭甲烷气瓶,水合物反应开始进行并生天然气水合物,期间对高压反应釜的温度和压力进行连续监测。

109.对比例3

110.1)将与实例4中等量的去离子水与聚酰亚胺泡沫放入高压甲烷反应釜中,密封后置于低温恒温槽中,设置恒温槽温度为0℃;

111.2)待高压反应釜温度降到设定温度且不再变化时,打开甲烷气瓶对高压反应釜进行充气,充气到6mpa后,关闭甲烷气瓶,水合物反应开始进行并生天然气水合物,期间对高压反应釜的温度和压力进行连续监测。

112.对比例4

113.1)将与实例5中等量的0.1mmol/l十二烷基硫酸钠溶液放入高压甲烷反应釜中,密封后置于低温恒温槽中,设置恒温槽温度为0℃;

114.2)待高压反应釜温度降到设定温度且不再变化时,打开甲烷气瓶对高压反应釜进行充气,充气到6mpa后,关闭甲烷气瓶,水合物反应开始进行并生天然气水合物,期间对高压反应釜的温度和压力进行连续监测。

115.对比例5

116.1)将与实例5中饱和吸水的膨胀石墨/聚酰亚胺泡沫等量的0.1mmol/l的十二烷基硫酸钠溶液与膨胀石墨放入高压甲烷反应釜中,密封后置于低温恒温槽中,设置恒温槽温度为0℃;

117.2)待高压反应釜温度降到设定温度且不再变化时,打开甲烷气瓶对高压反应釜进行充气,充气到6mpa后,关闭甲烷气瓶,水合物反应开始进行并生天然气水合物,期间对高压反应釜的温度和压力进行连续监测。

118.对比例6

119.1)将与实例5中饱和吸水的膨胀石墨/聚酰亚胺泡沫等量的0.1mmol/l的十二烷基硫酸钠溶液与聚酰亚胺泡沫放入高压甲烷反应釜中,密封后置于低温恒温槽中,设置恒温槽温度为0℃;

120.2)待高压反应釜温度降到设定温度且不再变化时,打开甲烷气瓶对高压反应釜进行充气,充气到6mpa后,关闭甲烷气瓶,水合物反应开始进行并生天然气水合物,期间对高压反应釜的温度和压力进行连续监测。

121.对比例7

122.将背景技术中的聚酰亚胺基石墨烯复合泡沫按照内容进行制备:

123.1)将聚酰亚胺基石墨烯复合泡沫材料置于去离子水的密封容器中,利用真空泵,将泡沫材料中的气体抽出,并去离子水;吸水饱和后,将泡沫材料从容器中取出。

124.2)将饱和吸水的聚酰亚胺基石墨烯复合泡沫放入高压甲烷反应釜中,密封后置于低温恒温槽中,设置恒温槽温度为0℃;

125.3)待高压反应釜温度降到设定温度且不再变化时,打开甲烷气瓶对高压反应釜进行充气,充气到6mpa后,关闭甲烷气瓶,水合物反应开始进行并生天然气水合物,期间对高压反应釜的温度和压力进行连续监测。

126.将以上实施例和对比例制备的膨胀石墨,进行性能表征,其检测结果,如表1所示,表征图如图1所示。

127.表1膨胀石墨的检测结果

[0128][0129]

将以上实施例制备的膨胀石墨用于膨胀石墨/聚酰亚胺复合泡沫的制备,进行性能表征,其检测结果,如图2-6所示。

[0130]

将以上实施例制备的膨胀石墨/聚酰亚胺泡沫材料应用于天然气水合物的生长时,其监测数据,如表2、图7所示。表2中实施例4与对比例1-3,通过在纯水体系中对比聚酰亚胺泡沫、膨胀石墨以及膨胀石墨/聚酰亚胺泡沫的甲烷水合物生成实验,证明膨胀石墨对甲烷水合物生成过程中诱导时间缩短的特性;进而将膨胀石墨与聚酰亚胺复合,形成膨胀石墨/聚酰亚胺复合泡沫材料,该泡沫材料中的三维网络多级孔结构可进一步增加气液接触面积,使得储气倍数得到明显提升;实施例5与对比例4-6,通过低浓度十二烷基硫酸钠溶液体系放大了膨胀石墨/聚酰亚胺泡沫在甲烷水合物生成过程中,缩短诱导时间和增大储气倍数两方面的促进作用;实施例6与对比例7对比证明cn111548529a专利聚酰亚胺基石墨烯复合泡沫材料在反应条件下没有水合物生成,制备的膨胀石墨/聚酰亚胺泡沫在甲烷水合物的缩短诱导时间和增大储气量两个方面都具有明显的促进作用。图7中对实施例7同一样品进行5次重复实验数据得到聚酰亚胺稳定的骨架结构,分别标记为实施例7-1,实施例7-2、实施例7-3、实施例7-4、实施例7-5,在水合物反应中泡沫三维结构不会被破坏,储气倍数仍旧保持在137.36-144.54v/v之间,证明本发明所制备的膨胀石墨/聚酰亚胺泡沫材料在水合物生成-分解过程中具有优异的循环利用性。

[0131]

表2天然气水合物的生长数据

[0132]

[0133][0134]

当然,上述内容仅为本发明的较佳实施例,不能被认为用于限定对本发明的实施例范围。本发明也并不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的均等变化与改进等,均应归属于本发明的专利涵盖范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1