一种二碘全氟烷烃的连续制备方法与流程

1.本发明属于有机合成领域,具体涉及一种二碘全氟烷烃的连续制备方法。

背景技术:

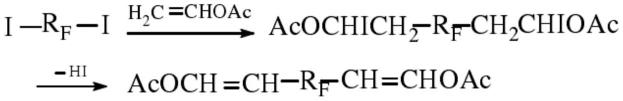

2.由于二碘代全氟烷烃中的c-i键极易断裂,可以发生自由基的加成、调聚及聚合反应,所以二碘代全氟烷烃被广泛的用于合成长链、支链全氟或多氟化合物,是一种非常重要的中间体。例如,二碘代全氟烷烃可以与很多同时含有官能团和双键的物质进行加成反应,得到的二加成物,再通过消除hi的反应而得到含氟环氧化物、含氟双炔烃以及带支链的含氟双醇,这些物质可以通过与其他化合物共聚得到含氟聚酯、含氟聚环氧树脂、含氟聚丙烯酸酯等不同的含氟聚合物。

[0003][0004]

二碘代全氟烷烃也可以与乙烯在催化剂存在下进行加成反应生成二碘全氟烷烃二乙烯加成产物,该二加成物是一种非常重要的中间体,它可以通过官能团转换把两端的碘转变成其他官能团从而合成各种氟化合物。例如可以与叠氮化钠反应生成含氟二胺,该含氟二胺可以合成含氟聚亚胺酯、含氟聚酰胺酯等;将上述二胺进一步氧化可以得到二异氰酸氟化物,由此可以合成含氟聚异氰酸酯。

[0005][0006][0007]

也可以转化成含氟双醇、含氟二酸等加成物,通过这些产品可以得到含氟聚酰胺酯、含氟聚酯、含氟聚亚胺酯等。

[0008][0009][0010]

上述聚合物有的是良好的弹性体,有的是优良的粘和剂,被广泛的用在金属、玻璃以及聚四氟乙烯材料工艺制作中。

[0011]

二碘全氟烷烃的制备路线主要有以下三条:

[0012]

(1)以其它双官能团全氟烷烃通过化学转变合成

[0013]

hauptschein等于1951年以全氟二元酸盐为起始原料,与碘在200℃下反应制备全氟二碘化物。

[0014][0015]

此外,全氟二元酸、全氟二元酰氯、全氟二元酯以及全氟二元酰氟等都可以作为 hunsdiecher反应的原料进行反应。该反应过程中碘化剂必须大大过量,否则会出现不完全反应产物(一端碘化的产品),而导致收率大幅下降。因成本过高已该方法已逐渐淘汰。

[0016]

(2)通过全氟烯烃调聚反应合成

[0017]

专利gb1301617a公开了制备α,ω-二碘全氟烷烃的方法,使用1,2-二碘乙烷为原料,在过氧化苯甲酰催化下,与4.25倍的四氟乙烯在80℃,650psi下反应26小时以上,得到全氟烷基二碘化物混合物,其中i(c2f4)ni(n=1、2、3、4)的含量分别为62.9%,17.6%, 11.5%,2.5%,1,2-二碘乙烷的转化率35%。

[0018]

bedford和baum(j.org.chem.1980(45):347)等以碘为起始原料,将1,2-二碘四氟乙烷的合成与1,2-二碘四氟乙烷与四氟乙烯的调聚反应在高压釜中一步完成。他们将碘与过量的四氟乙烯加入高压釜中,在200-220℃下反应22小时,然后冷却,用45ml新鲜的四氟乙烯将釜中的气体置换出后,在上述温度下继续反应18小时,得到的产品经过萃取、洗涤、干燥后分析,其中1,2-二碘四氟乙烷为22.7%,1,4-二碘八氟丁烷为20.9%, 1,6-二碘全氟己烷为11.2%,1,8-二碘全氟辛烷为6.4%。

[0019]

(3)热裂解反应合成

[0020]

suzuki、kaichiro(jp1978144507a)等提出,使用1,2-二碘全氟乙烷进行加热脱碘反应制备α,ω-二碘全氟烷烃,反应原理如下:

[0021]

icf2cf2i

→

i(c2f4)ni+(n-1)i2[0022]

在250℃下,用1,2-二碘全氟乙烷进行脱碘多聚反应,1,2-二碘全氟乙烷的转化率为 70.0%,对i(c2f4)ni(n=2、3、4)的选择性分别为56.7%、13.8%、1.06%,总选择性为71.6%,过程总收率为50.1%。但在反应后会产生大量的单质碘,造成设备的堵塞,而且生成的产物与碘混合在一起,给产物的后处理也带来了很大的困难,虽然可以通过过滤或还原处理的方法从反应混合物中回收碘,但增加了操作的复杂性而且增加了碘的损失。

[0023]

综上所述,调聚反应因为二碘全氟烷烃单程转化率高,选择性高而备受关注。但需要加入大量过量的四氟乙烯气体,反应压力较高,反应时间长,且是强放热反应,风险较高;且在密闭体系反应过程中会有一部分的四氟乙烯气体二聚成八氟环丁烷而存在于反应体系中,而八氟环丁烷是自由基捕获剂,反应系统中随着反应的进行累积的八氟环丁烷增多会导致反应速率下降,甚至反应终止,因此在调聚反应进行一定的时间后需要将釜中的四氟乙烯气体重新置换一次再继续反应,这样的反应方式无疑影响了其工业化应用前景;另外,目前调聚反应所报道基本上都是间歇釜式反应,操作繁琐,反应效率低。

技术实现要素:

[0024]

本发明的目的是针对现有技术的不足,提供一种工艺简单,操作弹性大,反应效率高,安全可控,易于工业化的二碘全氟烷烃的连续制备方法。

[0025]

为了解决上述技术问题,本发明是通过以下技术方案实现的:一种二碘全氟烷烃的连续制备方法,在氮气氛围中,将四氟乙烯和碘预热后连续通入反应器中,在催化剂作用下进行气相反应,所述四氟乙烯和碘的摩尔比为1~8:1,反应的温度为200~400℃,压力为0.1~1.0mpa,停留时间为5~50s,收集反应产物得到二碘全氟烷烃产品。

[0026]

优选的,所述催化剂为铜、铜锌合金中的一种。

[0027]

优选的,所述四氟乙烯与碘的摩尔比为1~4:1。

[0028]

优选的,所述预热的温度为100~150℃。

[0029]

优选的,所述反应的温度为220~320℃。

[0030]

优选的,所述反应的压力为0.1~0.5mpa。

[0031]

优选的,所述停留时间为10~30s。

[0032]

优选的,所述反应器为固定床反应器。

[0033]

本发明以碘为原料与四氟乙烯进行气相连续反应制备二碘全氟烷烃,具有工艺简单,操作弹性大,安全高效,易于工业化的优点。本发明的产物经本领域常规的精馏操作可得到单组分的二碘全氟乙烷、二碘全氟丁烷、二碘全氟己烷和二碘全氟乙辛烷产品。本发明的反应式如下所示:

[0034][0035]

本发明所述的催化剂可为过渡金属及其合金,优选铜及铜锌合金催化剂中的一种。本发明所述的催化剂可采用各种适宜形式,比如可采用100~300目的铜粉、铜锌合金粉作为催化剂。在没有催化剂的条件下,碘和四氟乙烯的反应温度较高且反应速率较慢,且会生成四氟乙烯的低聚物,影响后续分离。本发明中的铜及铜锌合金催化剂可以明显加快反应速率,降低反应温度。

[0036]

本发明中,四氟乙烯和碘的摩尔比对反应的效果影响较大。四氟乙烯和碘的摩尔比过低,碘的转化率低,反应不完全,碘有剩余影响分离;四氟乙烯和碘的摩尔比过高,会产生较多高沸的副产物,使选择性降低。因此,本发明中四氟乙烯与碘的摩尔比为1~ 8:1,优选为1~4:1。

[0037]

本发明中,反应温度和压力对反应的效果有影响。反应温度过高,反应过程不易控制,同时会生成较多高沸的副产物,使选择性降低,且不易精馏提纯;反应温度过低导致碘不能被气化,易堵塞管路,且反应速率变慢。反应压力太低,反应速度慢,转化率低;反应压力太高,四氟乙烯易自聚,生成副产物,使选择性降低。因此,本发明中反应的温度为200~400℃,优选为220~320℃;反应的压力为0.1~1.0mpa,优选为0.1~ 0.5mpa。

[0038]

本发明中,反应的停留时间也会影响反应效果。反应的停留时间过短,反应不彻底,转化率低;停留时间过长,易生成副产物,使选择性降低,精馏提纯也比较困难。因此,本发明中反应的停留时间为5~50s,优选为10~30s。

[0039]

与现有技术相比,本发明具有以下优点:

[0040]

1、反应效率高,本发明通过优化反应工艺,采用固定床连续气相反应方式,原料接触反应时间短,减少了生成的产物与四氟乙烯的再次反应,从而减少了高沸副产物的生成;同时避免了因四氟乙烯气体二聚成八氟环丁烷导致反应速率下降,甚至反应终止的情况的发生,提高了原料的转化率和目标产物的选择性,以碘计的转化率为100%;目标产品总选择性为100%。

[0041]

2、安全可控,本发明在现有气相反应方式的基础上增加了催化剂催化反应,采用的铜及铜锌合金催化剂可以明显加快反应速率,降低反应压力,缩短反应时间,反应条件温和且容易控制,有效提升了反应过程的安全性。

[0042]

3、工艺简单,操作弹性大,本发明设备简单,操作方便,实现了连续生成;一套装置可以同时生产二碘全氟乙烷、二碘全氟丁烷、二碘全氟己烷和二碘全氟乙辛烷四种产品,且可根据市场情况灵活调节产品比例,易于实现工业化。

具体实施方式

[0043]

以下通过实施例对本发明进行更具体的说明,但本发明并不限于所述的实施例。

[0044]

本发明实施例中所用原料和设备均可市售取得,其中部分设备说明如下:

[0045]

固定床反应器:天津市鹏翔科技有限公司生产,型号px081。

[0046]

实施例1

[0047]

向固定床反应器中装填150ml铜粉催化剂(平均粒径200目),高纯氮气置换3次,氮气氛围下将温度升高至220℃,将碘、四氟乙烯分别预热至110℃后通过计量泵连续加入固定床反应器中,控制四氟乙烯与碘的摩尔比为1:1,反应压力为0.1mpa,反应的停留时间为10s,冷凝收集反应液进行色谱分析,以碘计的转化率为100%,反应液组成如表1所示:

[0048]

表1实施例1反应液产物组成

[0049][0050]

实施例2

[0051]

向固定床反应器中装填150ml铜锌合金粉催化剂(平均粒径240目,铜与锌质量比 3:2),高纯氮气置换3次,氮气氛围下将温度升高至320℃,将碘、四氟乙烯分别预热至110℃后通过计量泵连续加入气相反应器中,控制四氟乙烯与碘的摩尔比为4:1,反应压力为0.5mpa,反应的停留时间为30s,冷凝收集反应液进行色谱分析,以碘计的转化率为100%,反应液组成如表2所示:

[0052]

表2实施例2反应液产物组成

[0053][0054][0055]

实施例3

[0056]

向固定床反应器中装填150ml铜粉催化剂(平均粒径260目),高纯氮气置换3次,氮气氛围下将温度升高至300℃,将碘、四氟乙烯分别预热至120℃后通过计量泵连续加入气

相反应器中,控制四氟乙烯与碘的摩尔比为2:1,反应压力为0.3mpa,反应的停留时间为20s,冷凝收集反应液进行色谱分析,以碘计的转化率为100%,反应液组成如表3所示:

[0057]

表3实施例3反应液产物组成

[0058][0059]

实施例4

[0060]

向固定床反应器中装填150ml铜锌合金粉催化剂(平均粒径300目,铜与锌质量比7:3),高纯氮气置换3次,氮气氛围下将温度升高至250℃,将碘、四氟乙烯分别预热至130℃后通过计量泵连续加入气相反应器中,控制四氟乙烯与碘的摩尔比为3:1,反应压力为0.4mpa,反应的停留时间为25s,冷凝收集反应液进行色谱分析,以碘计的转化率为100%,反应液组成如表4所示:

[0061]

表4实施例4反应液产物组成

[0062][0063]

。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1