一种使用废芳纶增强性能的PVC及制备方法和应用与流程

一种使用废芳纶增强性能的pvc及制备方法和应用

技术领域

1.本发明属于高分子材料技术领域,具体涉及一种使用废芳纶增强性能的pvc及制备方法,也涉及该pvc的应用。

背景技术:

2.芳纶纤维全称为“芳香族聚酰胺纤维”,主要分为对位芳香胺纤维(ppta)和间位芳香胺纤维(pmia),以间位芳香胺纤维为例,可以由聚间苯二甲酰二胺和酚醛树脂等制成,具有超高强度、高模量、耐高温、耐酸碱、质量小、绝缘和耐老化等优良性能,广泛应用于飞机、舰船和高速列车等领域。对于废芳纶材料,难以通过焚烧等方法进行处理,废芳纶材料的回收利用成为困扰行业的难题。目前也有在pvc材料中添加芳纶纤维的方案,比如中国专利cn20211081115200一种箱包用耐用聚氯乙烯合成革及其制造方法中猜测,萜烯酚树脂、pvc树脂与芳纶纤维混合后可能产生一定的改性效果,使聚氯乙烯浆料的内聚力得到加强。但是该方案是采用纯净的芳纶纤维,而不是对废芳纶纤维的回收,而且该方案仅是将聚氯乙烯树脂与芳纶纤维及萜烯酚树脂在高温条件下简单地混合搅拌,搅拌效果难以得到保证。基于此,本发明针对废芳纶的回收利用提出了一种的新方案。

技术实现要素:

3.为解决上述技术问题,本发明的目的在于提供一种使用废芳纶增强性能的pvc及制备方法和应用,将废芳纶直接应用至pvc材料中,简化了废芳纶的回收利用,有效地提高了pvc材料的力学性能和稳定性,降低了pvc材料的密度,提高了材料整体的极限氧指数。

4.为实现上述发明目的,本发明采取的技术方案如下:

5.在本发明的第一方面,本发明提供了一种使用废芳纶增强性能的pvc的制备方法,具体步骤如下:

6.s1、将芳纶粉末与无水乙醇混合搅拌清洗,将清洗后的芳纶粉末与硅烷偶联剂-无水乙醇溶液混合搅拌进行改性,然后抽滤烘干,得到预处理芳纶粉末;

7.s2、将pvc树脂、增塑剂和助剂投入高速混合机内进行混合,当温度达到80℃以上时再投入预处理芳纶粉末继续进行混合;

8.s3、当温度达到110~120℃时,将混合物转移至低速混合机中继续搅拌并使混合物降温;

9.s4、当温度降低至65℃以下时,混合物的预混结束,得到增强性能的pvc材料。

10.其中,增强性能的pvc材料的成分按质量份数计算,包括:100~120份pvc树脂、20~30份预处理芳纶粉末、44~50份增塑剂和8.5~14份助剂,其中,所述预处理芳纶粉末的粒度范围为13~18μm,按质量份数计算,所述预处理芳纶粉末包括65~70份改性芳纶纤维、15~20份活性轻钙、3~5份炭黑和3~5份滑石粉,所述助剂为7~12份无机颜料(比如钛白粉)和1.5~2份钙锌稳定剂。

11.在本发明中,步骤s1是针对废芳纶粉末的清洗及改性,具体地,无水乙醇将芳纶粉

末表面残留的有机物质洗去,避免pvc树脂被污染,硅烷偶联剂含有可以与有机物或无机物进行结合的反应型基团,起到对芳纶粉末进行改性的作用。另外,由于硅烷偶联剂已对芳纶粉末进行改性,经过清洗后的预处理芳纶粉末在后续与pvc树脂的混合中,硅烷偶联剂对pvc树脂的影响极小。

12.在步骤s2中,需要先将除预处理芳纶粉末以外的原料混合,在pvc树脂对增塑剂及其他助剂已有较好的包裹融合后再加入预处理芳纶粉末继续混合,以防止预处理的芳纶粉末对增塑剂进行吸收影响pvc树脂的塑化效果。pcv树脂是热敏性材料,在加入预处理芳纶粉末后,如果pvc混合物材料长期处于高温条件(比如温度超过120℃),混合物材料会提前塑化从而出现结块的现象,因此当混合物材料的温度达到110~120℃时,需要对混合物材料进行降温。

13.优选的,步骤s1中,硅烷偶联剂-无水乙醇溶液按1:15~1:20的质量比例将硅烷偶联剂与无水乙醇混合配制,将清洗后的芳纶粉末与硅烷偶联剂-无水乙醇溶液混合搅拌2~3小时进行改性,然后抽滤并在60~80℃条件下烘干,得到预处理芳纶粉末。硅烷偶联剂对于pvc树脂也存在着改性作用,在本发明中,预处理芳纶粉末在80℃以上时才与pvc树脂混合,此时pvc树脂已充分吸收塑化剂进行改性,残留在预处理芳纶粉末上的硅烷偶联剂对pvc树脂的负面影响可忽略不计。

14.优选的,步骤s1中,将芳纶粉末与无水乙醇按1:15~1:20的质量比例混合搅拌2~3小时后抽滤并在60~80℃条件下烘干,得到清洗后的芳纶粉末。

15.优选的,步骤s2中,投入预处理芳纶粉末的温度为80~100℃,更优选的,投入预处理芳纶粉末的温度为80~85℃。由于混合物材料在升温至110℃左右时,就需要降温,因此预处理芳纶粉末与pvc树脂在高温条件下的混合时间与预处理芳纶粉末投入时的温度相关,由于高速混合机在对物料进行混合时,桨叶高速转动与物料进行摩擦产生热量,在加入预处理芳纶粉末后,高速混合过程的温度上升更快,因此本发明控制在接近80℃时投入预处理芳纶粉末,以尽可能地延长预处理芳纶粉末与pvc树脂的高速混合时间。

16.优选的,所述芳纶粉末的成分包括改性芳纶纤维、活性轻钙、炭黑和滑石粉,其中,改性芳纶纤维占所述芳纶粉末质量的60%以上。废芳纶中含有改性芳纶纤维和其他填料,本发明使用废芳纶来代替部分填料,而由于改性芳纶纤维与pvc相容性好,所制得的pvc改性材料的稳定好,性能得到提高。

17.优选的,步骤s2中,高速混合的速度为1000~1200r/min。容易理解的是,高速混合的速度越快,混合物材料的温度提升到110~120℃的速度越快,更优选的,本发明的高速混合的速度为1100r/min。

18.优选的,步骤s3中,低速混合的速度为600~800r/min。

19.在本发明的第二方面,本发明提供了一种使用废芳纶增强性能的pvc,按质量份数计算,包括以下成分:

20.100~120份pvc树脂、20~30份预处理芳纶粉末、44~50份增塑剂和8.5~14份助剂,其中,所述预处理芳纶粉末的粒度范围为13~18μm,所述助剂为7~12份无机颜料和1.5~2份钙锌稳定剂。

21.在本发明中,芳纶粉末经过清洗和改性后,与pvc树脂的相容性大大提升,芳纶粉末在pvc体系中不易迁出,所制得的改性pvc材料的稳定性更好,力学性能有所提升。在本发

明中,预处理芳纶粉末是作为填充剂发挥作用,由于芳纶纤维比一般填充剂的密度低,在相同添加体积的前提下,本发明含有芳纶粉末的改性pvc材料的密度更低。更重要的是,芳纶纤维是难燃材料,其极限氧指数大,含有芳纶粉末的改性pvc材料具有优异的防火性能。

22.优选的,按质量份数计算,所述预处理芳纶粉末包括65~70份改性芳纶纤维、15~20份活性轻钙、3~5份炭黑和3~5份滑石粉。本发明的芳纶粉末以改性芳纶纤维为主要成分,其余则为无机填料,本发明在制备方法中将芳纶粉末与硅烷偶联剂-无水乙醇溶液混合搅拌进行改性,由于硅烷偶联剂含有可以和有机物与无机物进行结合的反应型基团,芳纶粉末经过硅烷偶联剂改性后,芳纶粉末本身的分散性和粘合性得到改善,预处理芳纶粉末中的芳纶纤维与pvc相容,提高pvc材料的稳定性和阻燃性能,预处理芳纶粉末中的其余成分起到无机填料的作用。

23.在本发明的第三方面,本发明提供了一种使用废芳纶增强性能的pvc的应用,将上述预混结束制得的pvc材料加入挤出机进行挤出成型,制作均质pvc防水卷材。

24.具体地,使用异向平行双螺杆挤出机进行挤出,各段温度设置分别是:输送段温度160~165℃,压缩段温度170~175℃,均化段温度170~175℃。

25.有益效果:

26.本发明将废芳纶粉末作为pvc材料的填料,可以替代一般的无机填料,有效地降低pvc材料的密度,同时明显提升了pvc材料整体的极限氧指数,使用经过废芳纶增强性能后的pvc材料制得的pvc防水卷材,其安全性更高。

27.本发明对废芳纶粉末进行预处理和改性,提高了废芳纶粉末各成分与pvc树脂的相容性,根据pvc材料生产过程中的温度变化来确定加入废芳纶粉末的时间,避免了废芳纶对pvc材料产生的负面影响,提高了pvc材料的力学性能和稳定性,为废芳纶的回收利用提供了一种新方案。

具体实施方式

28.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将说明本发明的具体实施方式。显而易见地,下面描述仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些实施例获得其他的实施方式。

29.本发明提供一种使用废芳纶增强性能的pvc,按质量份数计算,包括以下成分:

30.100~120份pvc树脂、20~30份预处理芳纶粉末、44~50份增塑剂和8.5~14份助剂,其中,预处理芳纶粉末的粒度范围为13~18μm,助剂为7~12份无机颜料和1.5~2份钙锌稳定剂。

31.具体地,pvc树脂(聚氯乙烯树脂)为sg-3规格;增塑剂可以是联成化工生产的增塑剂dphp;本发明采用的无机颜料是杜邦r105钛白粉,也可以是其他适用的无机颜料;钙锌稳定剂可以是宝华xj-169it钙锌稳定剂。

32.芳纶是属于人工合成高分子材料,本发明采用的废芳纶粉末来源于芳纶蜂窝板,芳纶蜂窝板属于轻质高强材料,一般用于飞机、高铁的储物架。

33.在本发明中,预处理芳纶粉末是指经过硅烷偶联剂改性处理的芳纶粉末,按质量分数计算,芳纶粉末的成分包括65~70份改性芳纶纤维、15~20份活性轻钙、3~5份炭黑和3~5份滑石粉。芳纶粉末经过硅烷偶联剂改性后,改性芳纶纤维与pvc树脂的相容性提高,

不易从pvc体系中迁出,pvc材料的力学性能有所提升,另外,芳纶粉末中的其他无机成分的分散性和与芳纶纤维的粘合性得到改善。

34.本发明也提供一种使用废芳纶增强性能的pvc的制备方法,具体步骤如下:

35.s1、按照1:15~1:20的质量比例将芳纶粉末与无水乙醇混合搅拌2~3小时后抽滤并在不高于80℃烘箱中烘干,将硅烷偶联剂与无水乙醇按1:15~1:20的质量比例混合配置硅烷偶联剂-无水乙醇溶液,将烘干后的芳纶粉末与硅烷偶联剂-无水乙醇溶液混合搅拌2~3小时进行改性,抽滤并在不高于80℃的烘箱中烘干,得到预处理芳纶粉末。其中,按质量比,芳纶粉末与硅烷偶联剂-无水乙醇溶液的比例是50:1。

36.s2、将除预处理芳纶粉末外的其他原料(即pvc、增塑剂和助剂)全部加入高速混合机中进行混合,高速混合机的速度为1000~1200r/min,当高速混合机内的温度达到80℃以上时,加入预处理芳纶粉末继续混合,直至高速混合机内温度达到110~120℃。

37.s3、当高速混合机内温度达到110~120℃时,将混合物转移至低速混合机内继续搅拌并冷却,低速混合机的速度为600~800r/min,保持混合物的粉末状态,防止混合物提前塑化而出现结块。

38.s4、当低速混合机内温度降低至65℃以下,则表明混合物的预混结束,得到增强性能的pvc材料。

39.本发明也提供了一种使用废芳纶增强性能的pvc的应用,将上述预混结束制得的pvc材料加入挤出机进行挤出成型,制作均质pvc防水卷材。具体地,使用异向平行双螺杆挤出机进行挤出,各段温度设置分别是:输送段温度160~165℃,压缩段温度170~175℃,均化段温度170~175℃。

40.以下通过具体的实施例和对比例来介绍本发明的技术方案,以1kg为1重量份,其中,实施例及对比例中的芳纶粉末的成分均为:70份改性芳纶纤维、20份活性轻钙、5份炭黑和5份滑石粉。

41.实施例

42.实施例1

43.原料组成是:100份pvc树脂、45份增塑剂dphp、20份预处理芳纶粉末、10份钛白粉、1.5份钙锌稳定剂。

44.制备方法如下:

45.s1、按照1:15的质量比例将芳纶粉末与无水乙醇混合搅拌2小时后抽滤并在不高于80℃烘箱中烘干,将硅烷偶联剂与无水乙醇按1:20的质量比例混合配置硅烷偶联剂-无水乙醇溶液,将烘干后的芳纶粉末与硅烷偶联剂-无水乙醇溶液混合搅拌2小时进行改性,抽滤并在80℃的烘箱中烘干,得到预处理芳纶粉末。

46.s2、将除预处理芳纶粉末外的其他原料(即pvc、增塑剂和助剂)全部加入高速混合机中进行混合,高速混合机的速度为1100r/min,当高速混合机内的温度达到80℃时,加入预处理芳纶粉末继续混合,直至高速混合机内温度达到110℃。

47.s3、当高速混合机内温度达到110℃时,将混合物转移至低速混合机内继续搅拌并冷却,低速混合机的速度为800r/min,保持混合物的粉末状态,防止混合物提前塑化而出现结块。

48.s4、当低速混合机内温度降低至65℃以下,则表明混合物的预混结束,得到增强性

能的pvc材料。

49.将制得的增强性能的pvc材料加入异向平行双螺杆挤出机进行挤出成型,各段温度设置分别是:输送段温度165℃,压缩段温度175℃,均化段温度175℃,挤出成型段温度175℃。所制得的均质pvc防水卷材,厚度为1.2mm,养护条件如下:温度23

±

2℃,湿度60%

±

15%,待养护24小时后进行观察,片材表面平整,无裂纹、空洞、粘结、起泡和疤痕。

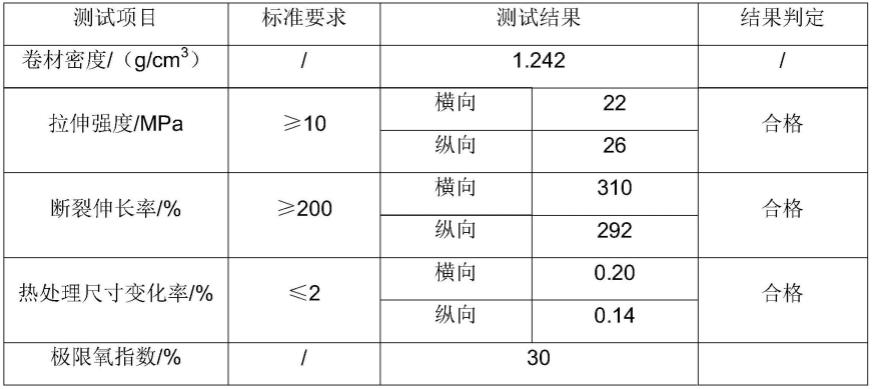

50.按照gb12952-2011对实施例1进行性能测试,测试结果如下表1所示。

51.表1实施例1的性能测试结果。

[0052][0053]

实施例2

[0054]

原料组成是:100份pvc树脂、45份增塑剂dphp、25份预处理芳纶粉末、12份钛白粉、1.5份钙锌稳定剂。

[0055]

制备方法与实施例1相同。

[0056]

将制得的增强性能的pvc材料加入异向平行双螺杆挤出机进行挤出成型,各段温度设置分别是:输送段温度165℃,压缩段温度170℃,均化段温度175℃,挤出成型段温度178℃。所制得的均质pvc防水卷材,厚度为1.2mm,养护条件如下:温度23

±

2℃,湿度60%

±

15%,待养护24小时后进行观察,片材表面平整,无裂纹、空洞、粘结、起泡和疤痕。

[0057]

按照gb12952-2011对实施例2进行性能测试,测试结果如下表2所示。

[0058]

表2实施例2的性能测试结果。

[0059]

[0060]

实施例3

[0061]

原料组成是:100份pvc树脂、50份增塑剂dphp、25份预处理芳纶粉末、7份钛白粉、1.5份钙锌稳定剂。

[0062]

制备方法与实施例1相同。

[0063]

将制得的增强性能的pvc材料加入异向平行双螺杆挤出机进行挤出成型,各段温度设置分别是:输送段温度165℃,压缩段温度175℃,均化段温度175℃,挤出成型段温度178℃。所制得的均质pvc防水卷材,厚度为1.2mm,养护条件如下:温度23

±

2℃,湿度60%

±

15%,待养护24小时后进行观察,片材表面平整,无裂纹、空洞、粘结、起泡和疤痕。

[0064]

按照gb12952-2011对实施例3进行性能测试,测试结果如下表3所示。

[0065]

表3实施例3的性能测试结果。

[0066][0067]

实施例4

[0068]

原料组成是:100份pvc树脂、45份增塑剂dphp、20份预处理芳纶粉末、10份钛白粉、1.5份钙锌稳定剂。

[0069]

制备步骤与实施例1相同,其中,步骤s2中,当高速混合机内的温度达到90℃时,加入预处理芳纶粉末继续混合,直至高速混合机内温度达到110℃;步骤s3中,当温度达到115℃时,将混合物转移至低速混合机内继续搅拌并冷却。

[0070]

将制得的增强性能的pvc材料加入异向平行双螺杆挤出机进行挤出成型,各段温度设置分别是:输送段温度165℃,压缩段温度175℃,均化段温度175℃,挤出成型段温度175℃。所制得的均质pvc防水卷材,厚度为1.2mm,养护条件如下:温度23

±

2℃,湿度60%

±

15%,待养护24小时后进行观察,片材表面平整,无裂纹、空洞、粘结、起泡和疤痕。

[0071]

按照gb12952-2011对实施例4进行性能测试,测试结果如下表4所示。

[0072]

表4实施例4的性能测试结果。

[0073][0074]

对比例

[0075]

对比例1

[0076]

原料组成是:100份pvc树脂、48份增塑剂dphp、20份轻钙、12份钛白粉,1.0份钙锌稳定剂。

[0077]

制备方法如下:

[0078]

s1、将除轻钙外的其他原料(即pvc、增塑剂和助剂)全部加入高速混合机中进行混合,高速混合机的速度为1100r/min,当高速混合机内的温度达到80℃时,加入轻钙继续混合,直至高速混合机内温度达到110℃。

[0079]

s2、当高速混合机内温度达到110℃时,将混合物转移至低速混合机内继续搅拌并冷却,低速混合机的速度为800r/min,保持混合物的粉末状态,防止混合物提前塑化而出现结块。

[0080]

s3、当低速混合机内温度降低至65℃以下,则表明混合物的预混结束,得到pvc材料。

[0081]

将制得的pvc材料加入异向平行双螺杆挤出机进行挤出成型,各段温度设置分别是:输送段温度165℃,压缩段温度170℃,均化段温度175℃,挤出成型段温度178℃。所制得的均质pvc防水卷材,厚度为1.2mm,养护条件如下:温度23

±

2℃,湿度60%

±

15%,待养护24小时后进行观察,片材表面平整,无裂纹、空洞、粘结、起泡和疤痕。

[0082]

按照gb12952-2011对对比例1进行性能测试,测试结果如下表5所示。

[0083]

表5对比例1的性能测试结果。

[0084][0085]

对比例2

[0086]

原料组成是:100份pvc树脂、48份增塑剂dphp、25份轻钙、7份钛白粉、1.0份钙锌稳定剂。

[0087]

制备方法与对比例1相同。

[0088]

将制得的pvc材料加入异向平行双螺杆挤出机进行挤出成型,各段温度设置分别是:输送段温度165℃,压缩段温度175℃,均化段温度175℃,挤出成型段温度178℃。所制得的均质pvc防水卷材,厚度为1.2mm,养护条件如下:温度23

±

2℃,湿度60%

±

15%,待养护24小时后进行观察,片材表面平整,无裂纹、空洞、粘结、起泡和疤痕。

[0089]

按照gb12952-2011对对比例2进行性能测试,测试结果如下表6所示。

[0090]

表6对比例2的性能测试结果。

[0091][0092][0093]

对比例3

[0094]

原料组成是:100份pvc树脂、50份增塑剂dphp、25份轻钙、7份钛白粉、1.0份钙锌稳定剂。

[0095]

制备方法与对比例1相同。

[0096]

将制得的pvc材料加入异向平行双螺杆挤出机进行挤出成型,各段温度设置分别是:输送段温度165℃,压缩段温度175℃,均化段温度175℃,挤出成型段温度178℃。所制得的均质pvc防水卷材,厚度为1.2mm,养护条件如下:温度23

±

2℃,湿度60%

±

15%,待养护

24小时后进行观察,片材表面平整,无裂纹、空洞、粘结、起泡和疤痕。

[0097]

按照gb12952-2011对对比例3进行性能测试,测试结果如下表7所示。

[0098]

表7对比例3的性能测试结果。

[0099][0100]

对比例4

[0101]

原料组成是:100份pvc树脂、45份增塑剂dphp、20份预处理芳纶粉末、10份钛白粉、1.5份钙锌稳定剂。

[0102]

制备步骤与实施例1相同,其中,在步骤s2中,当高速混合机内的温度达到110℃时,加入预处理芳纶粉末继续混合,直至高速混合机内温度达到120℃;在步骤s3中,当高速混合机内温度达到120℃时,将混合物转移至低速混合机内继续搅拌并冷却。

[0103]

将制得的pvc材料加入异向平行双螺杆挤出机进行挤出成型,各段温度设置分别是:输送段温度165℃,压缩段温度175℃,均化段温度175℃,挤出成型段温度178℃。所制得的均质pvc防水卷材,厚度为1.2mm,养护条件如下:温度23

±

2℃,湿度60%

±

15%,待养护24小时后进行观察,片材表面平整,无裂纹、空洞、粘结、起泡和疤痕。

[0104]

按照gb12952-2011对对比例4进行性能测试,测试结果如下表8所示。

[0105]

表8对比例4的性能测试结果。

[0106][0107]

对比例5

[0108]

原料组成是:100份pvc树脂、45份增塑剂dphp、20份预处理芳纶粉末、10份钛白粉、

1.5份钙锌稳定剂。

[0109]

制备步骤与实施例1相同,其中,在步骤s2中,当高速混合机内的温度达到80℃时,加入预处理芳纶粉末继续混合,直至高速混合机内温度达到130℃;在步骤s3中,当高速混合机内温度达到130℃时,将混合物转移至低速混合机内继续搅拌并冷却。

[0110]

将制得的pvc材料加入异向平行双螺杆挤出机进行挤出成型,各段温度设置分别是:输送段温度165℃,压缩段温度175℃,均化段温度175℃,挤出成型段温度178℃。所制得的均质pvc防水卷材,厚度为1.2mm,养护条件如下:温度23

±

2℃,湿度60%

±

15%,待养护24小时后进行观察,片材表面平整,无裂纹、空洞、粘结、起泡和疤痕。

[0111]

按照gb12952-2011对对比例5进行性能测试,测试结果如下表9所示。

[0112]

表9对比例5的性能测试结果。

[0113][0114][0115]

对比例6

[0116]

原料组成是:100份pvc树脂、60份增塑剂dphp、25份预处理芳纶粉末、7份钛白粉、1.5份钙锌稳定剂。

[0117]

制备方法与实施例1相同。

[0118]

将制得的增强性能的pvc材料加入异向平行双螺杆挤出机进行挤出成型,各段温度设置分别是:输送段温度165℃,压缩段温度175℃,均化段温度175℃,挤出成型段温度178℃。所制得的均质pvc防水卷材,厚度为1.2mm,养护条件如下:温度23

±

2℃,湿度60%

±

15%,待养护24小时后进行观察,片材表面平整,无裂纹、空洞、粘结、起泡和疤痕。

[0119]

按照gb12952-2011对对比例6进行性能测试,测试结果如下表10所示。

[0120]

表10实施例6的性能测试结果。

[0121][0122]

根据实施例1-4和对比例1-5的测试结果可知,本发明采用预处理芳纶粉末作为pvc材料的原料之一,有效地降低了pvc材料的密度(从实施例1-3与对比例1-3的结果比对可知),而且相对于使用轻钙为填充剂pvc防水卷材的拉伸强度、断裂伸长率与尺寸稳定性有明显提升,使用预处理芳纶粉末的pvc材料极限氧指数高于使用轻钙的pvc材料并且远高于空气中含氧量,说明添加了预处理芳纶粉末的pvc材料获得了较好的阻燃性能。根据实施例3和对比例3的比较可知,在同等增塑剂添加量的情况下,使用废芳纶的方案极限氧指数高,阻燃效果好。

[0123]

根据实施例2和对比例4比较可知,添加废芳纶的温度过高时,制得的pvc材料的性能也明显下降,尤其是其阻燃性能急剧下降,这是因为在较高温度情况下加入废芳纶,经过改性的芳纶粉末内的硅烷偶联剂会发生迁移,直接与pvc树脂接触,改性效果会变差,从而影响阻燃性能。

[0124]

根据实施例1和对比例5比较可知,当高速混合机内温度达到130℃时再将混合物转移到低速混合机内进行搅拌冷却,制得的pvc材料的阻燃性能也会大幅下降,这是因为混合温度过高会导致pvc树脂提前塑化,无法再与其他物质一起反应,因此对其阻燃性能会产生较大影响。

[0125]

根据实施例2-3和对比例6比较可知,增塑剂的添加量对阻燃效果也有影响,增塑剂添加量越大pvc阻燃的效果就越差,实施例2-3中,随着增塑剂的添加量增加,pvc材料的阻燃性能下降较小,但是当增塑剂的添加量超出本发明的限制范围时,pvc材料的阻燃性能急剧下降。

[0126]

以上对本发明所提供的实施例进行了详细阐述。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明的原理的前提下,还可以本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1