一种倍率可调的PBAT高回弹片材的制备方法及其产品与流程

一种倍率可调的pbat高回弹片材的制备方法及其产品

技术领域

1.本发明涉及高回弹缓冲材料的技术领域,尤其涉及一种倍率可调的pbat高回弹片材的制备方法及其产品。

背景技术:

2.乙烯醋酸乙酯共聚物(简称eva)发泡体材料是将eva原材料予以均匀混合,经过密炼机组高压密炼造粒制得发泡母粒,通过管道射出到模具,继而在模外发泡、或融炼出片再通过平板硫化机上硫化得到的制品。eva发泡体材料在绝大多数鞋材,尤其是运动鞋的中底或鞋垫、体育用品辅材、箱包材料等工业生产中有着广泛的应用,这得益于其良好的可塑性、弹性、可加工性,发泡后材料密度小、力学性能好等优点。但一般eva以石油制品为原料,不易降解,对土壤环境不利,对后续的环境,农业生产,生活有很大的不利影响,因此期待着一种环保可降解,发泡性能和力学性能优,气泡均匀,质量轻,拉伸性能良好,抗冲击性能优,回弹性好,对环境友好的发泡体。

3.pbat是己二酸丁二醇酯和对苯二甲酸丁二醇酯的共聚物,兼具聚己二酸丁二醇酯(pba)和聚对苯二甲酸丁二醇酯(pbt)的特性,具有较高的延展性和断裂伸长率,还具有优良的生物降解性,是目前生物降解塑料研究中非常活跃和市场应用最好的降解材料之一。但pbat因熔体强度差,易热分解等问题限制了其在发泡领域中的应用。

4.为实现pbat的稳定发泡,申请公布号为cn114716794a的中国专利文献中公开了一种pbat发泡珠粒及其制备方法:先通过改性造粒制备pabt发泡母粒,再将pabt发泡母粒、分散剂和水混合后通入物理发泡剂(包括空气、氮气和二氧化碳中的至少一种)至体系压力为1~20mpa,维持恒温恒压一段时间后得到pbat发泡珠粒。

5.该技术方案中采用物理发泡的方式,发泡剂为气体,根据其表1中数据可知,其发泡倍率最高可达14.8,但高压气体的使用具有相当的危险性,不利于实现大规模工业生产。

6.化学发泡对设备要求低,工艺较为成熟,更易于实现工业生产。但目前以化学发泡制备pbat发泡片材的技术方案,多因pbat本身熔体强度差难以实现高倍率,而通过添加填料来改善pbat熔体强度差的问题时,又会进一步减低pbat的发泡倍率。

技术实现要素:

7.针对现有技术存在的上述问题,本发明公开了一种倍率可调的pbat高回弹片材的制备方法,制备得到的pbat发泡片材兼具高回弹率与高的熔体强度,有望在瑜伽垫、平板拖把弹性内垫、缓冲包装等场景获得广泛的应用。

8.具体技术方案如下:

9.一种倍率可调的pbat高回弹片材的制备方法,包括如下步骤:

10.s1:将pbat、熔体增强剂、成核剂、发泡剂、助发剂和可选择加入的加工助剂混炼均匀,得到混合物;

11.所述熔体增强剂选自2,2'-(1,3-亚苯基)二恶唑啉;

12.所述发泡剂选自偶氮类发泡剂;

13.s2:将所述混合物投入平板硫化机进行保温保压加热,经发泡制备得到所述倍率可调的pbat高回弹片材;

14.所述保温保压加热,温度为140~160℃,压力为5~15mpa,时间为5~30min。

15.本发明公开了一种pbat高回弹片材的制备方法,本方法以pbat为基材,通过加入特定种类的熔体增强剂与偶氮类发泡剂复配使用,再配合低的发泡温度,仅通过平板硫化机即可制备得到具有高发泡倍率、高回弹率的pbat片材,并可通过调整配方中发泡剂的用量对其发泡倍率进行有效调控;该方法制备得到的pbat片材还同时具有较高的压缩强度与压缩模量,有望在瑜伽垫、平板拖把弹性内垫、缓冲包装等场景或领域获得广泛的应用。

16.经试验发现,本发明采用特定种类的熔体增强剂-2,2'-(1,3-亚苯基)二恶唑啉与偶氮类发泡剂复配使用是关键,若将该熔体增强剂替换为本领域常见的其它种类,如聚合物型扩链剂,当加入同等质量的发泡剂时,其制备得到的pbat发泡体的发泡倍率和回弹率均不及采用2,2'-(1,3-亚苯基)二恶唑啉制备的;但若加大发泡剂的用量,使其达到与采用2,2'-(1,3-亚苯基)二恶唑啉制备的pbat发泡体的发泡倍率和回弹率相当时,其制备的pbat发泡体的压缩强度与压缩模量又会出现明显的下降。而当采用另一种本领域常见的dcp扩链剂时,发现其无法发泡。

17.而若将偶氮类发泡剂替换为本领域其它常见的发泡剂,如碳酸氢盐类或磺酰肼类,均发现其不适合本发明中的发泡体系,发泡倍率低且无法测试其压缩强度与压缩模量数据,并明显观察到材料表面凹凸不平或有破损,泡孔大且不均。

18.所述偶氮类发泡剂选自偶氮二甲酰胺、偶氮二甲酸二异丙酯、偶氮二甲酸二乙酯中的一种或多种。

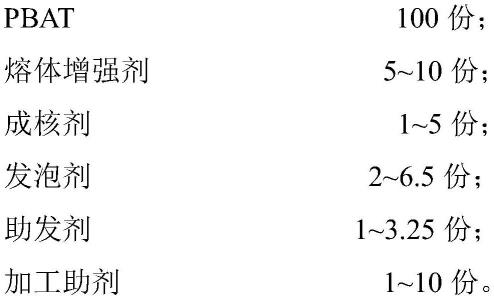

19.优选的,所述的倍率可调的pbat高回弹片材的制备方法,按质量份计,原料组成包括:

[0020][0021][0022]

所述成核剂选自滑石粉、碳酸钙、有机纳米蒙脱土中的一种或多种。

[0023]

优选的,所述成核剂选自滑石粉和/或有机纳米蒙脱土。经试验发现,采用碳酸钙为成核剂制备得到的pbat发泡体,表面不平整,切面泡孔有少量并孔;而采用滑石粉和/或有机纳米蒙脱土为成核剂制备得到的pbat发泡体,表面光滑平整,切面泡孔均匀细腻。

[0024]

进一步优选,所述成核剂选自有机纳米蒙脱土,经试验发现,采用有机纳米蒙脱土为成核剂制备得到的pbat发泡体,手感更软。

[0025]

所述助发剂选自氧化锌和/或硬脂酸锌;优选为氧化锌。

[0026]

所述加工助剂包括抗氧剂和/或润滑剂。

[0027]

所述抗氧剂选自本领域常规种类,如1010、1076、168等;

[0028]

所述润滑剂也选自本领域常规种类,如芥酸酰胺、硬脂酸、硬脂酸丁酯、油酰胺、乙撑双硬脂酰胺等。

[0029]

在上述优选的原料种类基础上,优选的,原料组成包括:

[0030][0031]

以pbat质量为100份计,进一步优选,所述熔体增强剂的用量为7.5~8.5份,经试验发现,在发泡剂用量不变的情况下,该用量范围下制备的pbat发泡体的发泡倍率更高,回弹率更高,手感更软。

[0032]

仅试验发现,发泡剂的用量可以调控发泡倍率,但用量过高,如7份时(以pbat质量为100份计),发泡材料表面会有少量鼓包,切面有明显并孔、破孔,韧性也显著下降;而用量过低,会导致手感较硬。以pbat质量为100份计,进一步优选,所述发泡剂的用量为3.5~6.5份,更优选为4.5~6.5份,更进一步优选为5.5~6.5份。

[0033]

优选的,所述助发剂的质量为发泡剂质量的1/2。

[0034]

优选的,步骤s2中,所述保温保压加热,温度为150~160℃。

[0035]

本发明还公开了根据所述的方法制备的倍率可调的pbat高回弹片材,发泡倍率可在2~17之间进行调控,压缩回弹率高,手感软且韧,发泡体表面光滑平整、切面泡孔均匀细腻,表观性能极佳。

[0036]

与现有技术相比,本发明具有如下有益效果:

[0037]

本发明公开了一种倍率可调的pbat高回弹片材的制备方法,仅以pbat为基材,采用化学发泡的方式制备得到发泡倍率高且倍率可调的pbat发泡体,生产设备简单、可控,更利于实现大规模工业化生产。

[0038]

本发明的制备方法制备得到的pbat高回弹片材兼具高回弹率、高的压缩强度与模量,有望在瑜伽垫、平板拖把弹性内垫、缓冲包装等场景获得广泛的应用。

具体实施方式

[0039]

为进一步阐明本发明的目的、技术方案和优点,以下结合具体实施例,对本发明作进一步的详细说明,但并不因此而限制本发明的保护范围。

[0040]

以下实施例和对比例均采用如下的测试方法。

[0041]

压缩强度:样品尺寸为60mm*60mm*10mm,采用gb/t1041-2008中记载的方法,取样品压缩到25%时进行测试;

[0042]

压缩模量:样品尺寸为60mm*60mm*10mm,采用gb/t1041-2008中记载的方法,取样品压缩到25%时进行测试;

[0043]

发泡密度:由密度公式计算得到;

[0044]

发泡倍率:发泡倍率=发泡前密度/发泡密度,发泡前密度记为1.2g/cm3;

[0045]

压缩回弹率:样品尺寸为60mm*60mm*10mm,采用gb/t17794中记载的方法,取样品压缩到25%时进行测试。

[0046]

本发明中如无特别说明,所有原料均以质量份计,且所有原料使用前均进行充分的干燥。

[0047]

实施例1

[0048]

将100份pbat(蓝山屯河、th801t)投入密炼机中混炼,同时加入2,2'-(1,3-亚苯基)二恶唑啉8份,有机纳米蒙脱土3份,偶氮二甲酰胺2份,氧化锌1份,芥酸酰胺1份,抗氧剂1010 0.5份一起混炼,密炼温度110℃,密炼时间15min;密炼完成后,将混炼物料倒出并投入双滚轮开炼机,开炼温度110℃,开炼10min,开练完毕后进行排料,束薄,然后出片降温后,备用;

[0049]

通过平板硫化机,设硫化温度为160℃,模压为15mpa,在模具中硫化时间为25min,打开模具后在模外瞬间发泡得到pbat发泡体,厚度约为10mm。

[0050]

实施例2

[0051]

制备工艺与实施例1基本相同,区别仅在于将偶氮二甲酰胺的用量替换为3.5份,将氧化锌的用量替换为1.75份。

[0052]

实施例3

[0053]

制备工艺与实施例1基本相同,区别在于:

[0054]

将2,2'-(1,3-亚苯基)二恶唑啉的用量替换为8.5份,将偶氮二甲酰胺的用量替换为4.5份,将氧化锌的用量替换为2.25份。

[0055]

实施例4~5

[0056]

制备工艺与实施例2基本相同,区别仅在于将2,2'-(1,3-亚苯基)二恶唑啉的用量分别替换为5份、10份。

[0057]

实施例6

[0058]

制备工艺与实施例3基本相同,区别在于将有机纳米蒙脱土替换为等质量的滑石粉,硫化温度替换为150℃。

[0059]

实施例7

[0060]

制备工艺与实施例3基本相同,区别仅在于将有机纳米蒙脱土替换为等质量的碳酸钙。

[0061]

实施例8

[0062]

制备工艺与实施例1基本相同,区别仅在于将偶氮二甲酰胺的用量替换为5.5份,将氧化锌的用量替换为2.75份。

[0063]

实施例9

[0064]

制备工艺与实施例1基本相同,区别在于:

[0065]

将2,2'-(1,3-亚苯基)二恶唑啉的用量替换为7.5份,将偶氮二甲酰胺的用量替换为6.5份,将氧化锌的用量替换为3.25份。

[0066]

实施例10

[0067]

制备工艺与实施例1基本相同,区别仅在于将偶氮二甲酰胺的用量替换为7份,将

氧化锌的用量替换为3.5份。

[0068]

实施例11

[0069]

制备工艺与实施例1基本相同,区别仅在于:硫化温度为140℃,模压为15mpa,在模具中硫化时间为30min。

[0070]

对比例1

[0071]

制备工艺与实施例2基本相同,区别仅在于未加入2,2'-(1,3-亚苯基)二恶唑啉。

[0072]

对比例2

[0073]

制备工艺与实施例2基本相同,区别仅在于将2,2'-(1,3-亚苯基)二恶唑啉替换为等质量的聚合物型扩链剂(adr-4368)。

[0074]

对比例3

[0075]

制备工艺与实施例2基本相同,区别在于将2,2'-(1,3-亚苯基)二恶唑啉替换为等质量的聚合物型扩链剂(adr-4368),并将偶氮二甲酰胺的用量替换为4.5份。

[0076]

对比例4

[0077]

制备工艺与实施例2基本相同,区别仅在于将2,2'-(1,3-亚苯基)二恶唑啉替换为等质量的dcp扩链剂。

[0078]

对比例5

[0079]

制备工艺与实施例2基本相同,区别仅在于:硫化温度为165℃,模压为12mpa,在模具中硫化时间为15min。

[0080]

对比例6~7

[0081]

制备工艺与实施例3基本相同,区别仅在于将偶氮二甲酰胺分别替换为等质量的碳酸氢钠、4,4

′‑

氧化双苯磺酰肼。

[0082]

将各实施例和对比例分别制备得到的pbat发泡体的各项性能数据列于下表1中。

[0083]

表1

[0084]

[0085][0086]

以上实施例旨在帮助理解本发明方法及关键点。本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1