钛硅分子筛催化的邻氯苯甲醛的绿色合成工艺

1.本发明属于有机化学技术领域,涉及一种精细化学品中间体的合成方法,具体为钛硅分子筛催化的邻氯苯甲醛的绿色合成工艺。

背景技术:

2.邻氯苯甲醛属于芳香醛的衍生物,是无色或浅黄色油状液体,熔点11℃,沸点213~214℃,相对密度1.2483(20~40℃),折光率1.5662,微溶于水,溶于乙醇、乙醚、丙酮和苯,有强烈的醛味,毒性较低,有刺激性。邻氯苯甲醛是合成医药、染料和农药等精细化学品的重要中间体,是用于制造邻氯苯甲胯、邻氯苯甲胯氯以及氯苯唑青霉素钠等医药品的主要原料,也是用于农药上制造高效杀螨剂产品的原料。因此,市场对邻氯苯甲醛的需求量较大。

3.至今为止,文献报道的邻氯苯甲醛的合成方法有氯化水解法、直接氧化法和间接氧化法,其中氯化水解法是目前工业生产最常用的方法。经典的氯化水解工艺是将邻氯甲苯氯化成邻氯二氯苄,再经过催化水解得到邻氯苯甲醛。但是该方法在氯化过程中副产物较多,收率较差,并且在邻氯二氯苄水解过程中需采用浓酸或可溶性金属盐类作为水解催化剂,氯化时因氯化深度的不同产生副产物,不仅产品质量差,收率低、产生大量废酸和废水,而且废水中含大量金属离子,严重污染环境和危害人民身体健康。

4.直接氧化法和间接氧化法通常以乌洛托品、硝酸或者二氧化锰/硫酸为氧化剂,需要消耗大量的氧化剂,产生大量废水、废酸,单程转化率和收率较低,不但生产成本较高还污染环境。

5.以上方法均存在不足,比如催化剂用量过大,水解产生的废水废酸较多,副产物多,目标产物选择性和产率低等诸多问题亟需解决。

技术实现要素:

6.解决的技术问题:为了克服现有技术的不足,获得高纯度的邻氯苯甲醛,且催化剂可以再生循环回收利用,无污染性的废水排放;另外通过采用新型的催化剂缩短合成路线,提高合成效率;鉴于此,本发明提供了钛硅分子筛催化的邻氯苯甲醛的绿色合成工艺。

7.技术方案:钛硅分子筛催化的邻氯苯甲醛的绿色合成工艺,所述工艺采用邻氯苄醇为起始原料,钛硅分子筛为催化剂,在氧化剂和溶剂中经一步氧化反应制备获得高纯度邻氯苯甲醛。

8.所述邻氯苯甲醛的化学结构式为:

[0009][0010]

反应路线为:

[0011][0012]

优选的,所述工艺的具体步骤为:将邻氯苄醇加入溶剂中,然后向其中加入硅钛分子筛,反应体系中加入氧化剂,在20-50℃条件下搅拌反应2-5h,反应结束后冷却、过滤除去催化剂,减压回收溶剂,精馏得到高纯度邻氯苯甲醛。分离后的催化剂和溶剂循环利用。

[0013]

优选的,催化剂与邻氯苄醇的质量比为0.01-0.5:1。

[0014]

进一步的,催化剂与邻氯苄醇的质量比为0.1-0.3:1。

[0015]

优选的,所述氧化剂为氧气、过氧化氢、过氧叔丁醇、次氯酸钠或间氯过氧苯甲酸。

[0016]

进一步的,所述氧化剂为氧气或过氧化氢,最优选为过氧化氢。

[0017]

所述氧化剂与邻氯苄醇的摩尔比为1-5:1,优选1-2:1。

[0018]

优选的,所述溶剂为水、丙酮、thf、乙腈、dmf、dma或dmso,更为优选的是thf或乙腈。采用有机溶剂作为溶剂时,可在反应结束后经减压蒸馏回收有机溶剂,并可以循环利用。所述溶剂与邻氯苄醇的体积比为1-10:1,优选4-6:1。

[0019]

优选的,反应温度为20-100℃,反应时间为2-5h。

[0020]

进一步的,反应温度为30-50℃,反应时间为3h。

[0021]

优选的,高纯度邻氯苯甲醛是指邻氯苯甲醛纯度达99%。

[0022]

所述钛硅分子筛由以下方法制得:

[0023]

称取13.00g四丙基氢氧化铵加入50ml圆底烧瓶,再称取6.70g硅酸四乙酯滴加入该圆底烧瓶,在室温下搅拌3h。称取0.33g钛酸四丁酯超声溶解于1.00g异丙醇,将其用滴管滴加到上述圆底烧瓶中,滴加速率为0.3ml/min,在室温下剧烈搅拌1h。随后,将反应体系加热至353k并搅拌0.5h以除去溶液中的乙醇和异丙醇。称取0.64g碳酸铵溶解于4.70g去离子水,滴加到反应液中,体系搅拌1h后,得到摩尔组成比为1.0sio2:0.03tio2:0.5tpaoh:0.15(nh4)2co3:25h2o的澄清溶液。将所得澄清溶液加入50ml的聚四氟乙烯衬里不锈钢高压反应釜,再将反应釜放置在443k温度下下进行48h的水热合成。反应完成后,待反应釜冷却至室温,将所得分子筛用超声清洗再通过高速离心,用乙醇和水分别清洗离心两次,得到分子筛样品。将所得分子筛样品在温度为353k的烘箱中干燥以除去其中水分,待其完全干燥后在823k下煅烧6h,得到硅钛分子筛,为白色粉末。

[0024]

有益效果:(1)本发明所述合成工艺简单便捷,仅通过一步法氧化即可制得邻氯苯甲醛,且唯一的副产物是水,催化剂和溶剂均可循环利用,无污染性废物的排放;(2)在钛硅分子筛的高效催化下,反应于较低温度下,邻氯苄醇的转化率最高达99%,邻氯苯甲醛收率最高达97%,邻氯苯甲醛纯度高达99%,反应高效且成本低。

附图说明

[0025]

图1为硅钛分子筛基本单元结构以及实物图;

[0026]

图2为制得邻氯苯甲醛化合物质谱图,说明该化合物成功制备。

[0027]

图3为制得邻氯苯甲醛化合物气相色谱检测结果图,说明制备的邻氯苯甲醛纯度很高,可以商业化。

[0028]

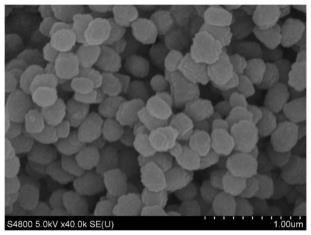

图4为制得硅钛分子筛扫描图。

[0029]

图5为制得硅钛分子筛的透射图。

[0030]

图6为制得硅钛分子筛的xrd电镜图。

[0031]

图7为制得硅钛分子筛的ir图。

[0032]

注:图4-7说明硅钛分子筛成功制备。

具体实施方式

[0033]

以下实施例进一步说明本发明的内容,但不应理解为对本发明的限制。在不背离本发明精神和实质的情况下,对本发明方法、步骤或条件所作的修改和替换,均属于本发明的范围。若未特别指明,实施例中所用的技术手段为本领域技术人员所熟知的常规手段。

[0034]

实施例1

[0035]

在室温条件下,在圆底烧瓶中,加入邻氯苄醇(100mmol,14.2g)溶于50ml thf中,然后加入硅钛分子筛(1.4g,10%),缓慢滴加h2o2(30%,120mmol,12.4ml)。将混合反应体系在50℃条件下搅拌反应5h。待反应液冷却,过滤回收催化剂,减压蒸馏除去有机溶剂,回收的催化剂和溶剂循环使用。然后通过精馏得到高纯度邻氯苯甲醛(98%)。经gc分析邻氯苄醇转化率达80%,邻氯苯甲醛收率62%。

[0036]

实施例2

[0037]

在室温条件下,在圆底烧瓶中,加入邻氯苄醇(100mmol,14.2g)溶于50mlthf中,硅钛分子筛(2.84g,20%),滴加30% h2o2(30%,100mmol,10.3ml)。将混合反应体系在50℃条件下搅拌反应5h。待反应液冷却,过滤回收催化剂,减压蒸馏除去有机溶剂,回收催化剂和溶剂循环使用,然后通过真空精馏得到高纯度邻氯苯甲醛(98%)。经gc分析邻氯苄醇转化率达90%,邻氯苯甲醛收率88%。

[0038]

实施例3

[0039]

在室温条件下,在圆底烧瓶中,加入邻氯苄醇(100mmol,14.2g)溶于50ml thf中,硅钛分子筛(4.26g,30%),滴加30% h2o2(30%,150mmol,15.3ml)。将混合反应体系在30℃条件下搅拌反应2h。待反应液冷却,过滤除去催化剂,减压蒸馏除去有机溶剂,回收催化剂和溶剂循环使用,然后精馏得到高纯度邻氯苯甲醛(99%)。经gc分析邻氯苄醇转化率达90%,邻氯苯甲醛收率83%。

[0040]

实施例4

[0041]

在室温条件下,在圆底烧瓶中,加入邻氯苄醇(100mmol,14.2g)溶于50ml thf中,然后加入硅钛分子筛(4.26g,30%),缓慢滴加h2o2(30%,120mmol,12.4ml)。将混合反应体系在30℃条件下搅拌反应3h。待反应液冷却,过滤除去催化剂,减压蒸馏除去有机溶剂,回收催化剂和溶剂循环使用。然后通过真空精馏得到高纯度邻氯苯甲醛(99%,)。经gc分析邻氯苄醇转化率达98%,邻氯苯甲醛收率96%。

[0042]

实施例5

[0043]

在室温条件下,在圆底烧瓶中,加入邻氯苄醇(100mmol,14.2g)溶于50ml thf中,硅钛分子筛(4.26g,30%),缓慢滴加h2o2(30%,150mmol,15.3ml)。将混合反应体系在30℃条件下搅拌反应3h。待反应液冷却,过滤除去催化剂,减压蒸馏除去有机溶剂,回收催化剂和溶剂循环使用,然后通过精馏得到高纯度邻氯苯甲醛(99%)。经gc分析邻氯苄醇转化率达99%,邻氯苯甲醛收率97%。

[0044]

实施例6

[0045]

在室温条件下,在圆底烧瓶中,加入邻氯苄醇(100mmol,14.2g)溶于50ml dmso中,硅钛分子筛(4.26g,30%),滴加30% h2o2(30%,150mmol,15.3ml)。将混合反应体系在50℃条件下搅拌反应5h。待反应液冷却,过滤除去催化剂,减压蒸馏除去有机溶剂,然后通过真空精馏得到高纯度邻氯苯甲醛(97%)。经gc分析邻氯苄醇转化率达73%,邻氯苯甲醛收率69%。

[0046]

实施例7

[0047]

在室温条件下,在圆底烧瓶中,加入邻氯苄醇(100mmol,14.2g)溶于50ml乙腈中,硅钛分子筛(1.42g,10%),滴加30% h2o2(30%,120mmol,12.3ml)。将混合反应体系在60℃条件下搅拌反应5h。待反应液冷却,过滤除去催化剂,减压蒸馏除去有机溶剂,回收催化剂和溶剂循环使用,然后精馏得到高纯度邻氯苯甲醛(99%)。经gc分析邻氯苄醇转化率达75%,邻氯苯甲醛收率68%。

[0048]

实施例8

[0049]

在室温条件下,在圆底烧瓶中,加入邻氯苄醇(100mmol,14.2g)溶于50ml乙腈中,硅钛分子筛(2.84g,20%),滴加30% h2o2(30%,150mmol,15.3ml)。将混合反应体系在30℃条件下搅拌反应5h。待反应液冷却,过滤除去催化剂,减压蒸馏除去有机溶剂,回收催化剂和溶剂循环使用,然后通过精馏得到高纯度邻氯苯甲醛(99%)。经gc分析邻氯苄醇转化率达92%,邻氯苯甲醛收率90%。

[0050]

实施例9

[0051]

在室温条件下,在圆底烧瓶中,加入邻氯苄醇(100mmol,14.2g)溶于50ml丙酮中,硅钛分子筛(4.26g,30%),滴加30% h2o2(30%,150mmol,15.3ml)。将混合反应体系在56℃条件下搅拌反应5h。待反应液冷却,过滤除去催化剂,减压蒸馏除去有机溶剂,回收催化剂和溶剂循环使用,然后精馏得到高纯度邻氯苯甲醛(99%),经gc分析邻氯苄醇转化率达84%,邻氯苯甲醛收率80%。

[0052]

实施例10

[0053]

在室温条件下,在圆底烧瓶中,加入邻氯苄醇(100mmol,14.2g)溶于50ml h2o中,硅钛分子筛(4.26g,30%),滴加30% h2o2(30%,150mmol,15.3ml)。将混合反应体系在80℃条件下搅拌反应5h。待反应液冷却,过滤除去催化剂,减压蒸馏除去溶剂,回收催化剂循环使用,然后通过精馏得到高纯度邻氯苯甲醛(98%)。经gc分析邻氯苄醇转化率达71%,邻氯苯甲醛收率67%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1