一种高阻尼减振橡胶复合材料及其制备方法和应用

本发明涉及一种高阻尼减振橡胶复合材料及其制备方法和应用,属于橡胶材料及其制备。

背景技术:

1、阻尼材料可以将声能或机械振动能等转变为热能而耗散,是在国防装备吸声降噪、机械工业抑振降噪、桥梁建筑降振隔震等领域广泛应用的功能材料。

2、橡胶材料具有独特的粘弹性,表现出高损耗能力,是阻尼材料制品的重要基材。对于解决“噪音污染”问题的阻尼材料来说,由于声音的频率范围很宽(0.0001-1012hz),根据时温等效原理可知,需要橡胶材料在很宽的温度范围内表现出明显的粘弹性。同时对于减轻地震带来的危害、避免和减轻机械振动干扰、在常温下使用的机械阻尼材料来说,需要橡胶材料在常温下表现出明显的粘弹性。因此高阻尼减振橡胶材料应具有在常温、宽温域条件下高阻尼减振性能,同时为了满足高性能高阻尼减振材料的要求,还应具有高强度、高弹性、低压缩永久变形、低生热的性能特点,以橡胶隔震支座为例,高强度具有抵抗地震破坏的一定能力,在地震中橡胶支座不易受到刚性破坏,高弹性和低压缩永久变形可以使隔震支座在地震中一定变形后较好的恢复到原来的位置,低压缩生热可以使材料具有更高的寿命。

3、不饱和非极性橡胶如天然橡胶因其优异的加工性能及高强度、高弹性、低压缩永久变形和低生热等性能而广泛应用于各类减振制品中,但其存在有效阻尼温域窄(约20~30℃)、阻尼温域低(约-50~-10℃)的问题,很难满足国防、工业装备等提出的在常温、宽温域条件下具有高阻尼减振性能的使用需求。因此,提供一种高阻尼减振橡胶复合材料及其制备方法是十分必要的。

技术实现思路

1、本发明的目的是在保证橡胶复合材料具有优异的强度、压缩永久变形和生热性能条件下,进一步提升橡胶材料有效阻尼温域和常温阻尼性能,为制造阻尼减振材料提供一种高阻尼减振橡胶材料及其制备方法。

2、本发明的技术方案:

3、本发明的目的之一是提供一种高阻尼减振橡胶复合材料,该复合材料由以下重量份原料组成:

4、丁戊橡胶30~70份;

5、天然橡胶30~70份;

6、增塑剂0~50份;

7、补强填料20~70份;

8、氧化锌1~5份;

9、硬脂酸0.5~3份;

10、硫磺0.5~3份;

11、促进剂0.5~3份;

12、防老剂1~5份;

13、其中,丁戊橡胶由单体异戊二烯和单体丁二烯利用铁系催化剂配位聚合而成,制备过程中单体丁二烯与异戊二烯摩尔比为1:(1~3),分子量为20~40w,分子量分布3~5,侧基含量为40%~70%。

14、进一步限定,侧基为乙烯基和丙烯基。

15、进一步限定,丁戊橡胶的tg为-30℃~0℃。

16、进一步限定,丁戊橡胶由3,4-异戊二烯、1,4-异戊二烯、1,2-丁二烯和1,4-丁二烯结构单元组成。

17、更进一步限定,3,4-异戊二烯的摩尔含量为60%-80%,顺式1,4-异戊二烯和反式1,4-异戊二烯的总摩尔含量为20%~40%;1,2-丁二烯的摩尔含量为20%~40%,顺式1,4-丁二烯和反式1,4-丁二烯的总摩尔含量为60%~80%。

18、进一步限定,增塑剂为环烷油、芳烃油、石蜡油、tdae、植物油中一种或多种混合。

19、进一步限定,补强填料为炭黑、白炭黑、高岭土、滑石粉、云母、蒙脱土、碳纳米管中一种或多种混合。

20、进一步限定,促进剂为次磺酰胺类硫化促进剂、噻唑类硫化促进剂、秋兰姆类硫化促进剂中一种或多种混合。

21、进一步限定,防老剂为防老剂4020和/或防老剂rd。

22、本发明的目的之二是提供一种高阻尼减振橡胶复合材料的制备方法,该方法包括以下步骤:

23、步骤一、一段混炼:在密炼机中,填充系数为0.6~0.8,加入天然橡胶、丁戊橡胶、补强填料、硬脂酸和防老剂进行混炼,混炼温度为135℃~155℃,混炼时间为120s~240s,混炼完毕,得到一段混炼胶;

24、步骤二、二段混炼:将一段混炼胶、氧化锌和增塑剂投入密炼机进行混炼,混炼温度为130℃~150℃,混炼时间180s~240s,混炼完毕,得到二段混炼胶;

25、步骤三、三段混炼:将二段混炼胶、硫磺和促进剂,加入密炼机,混炼温度为90℃~110℃,混炼时间为120s~180s,混炼完毕,得到高阻尼减振橡胶复合材料。

26、本发明的目的之三是提供一种高阻尼减振橡胶复合材料的应用,该橡胶复合材料用于制备橡胶隔震支座。

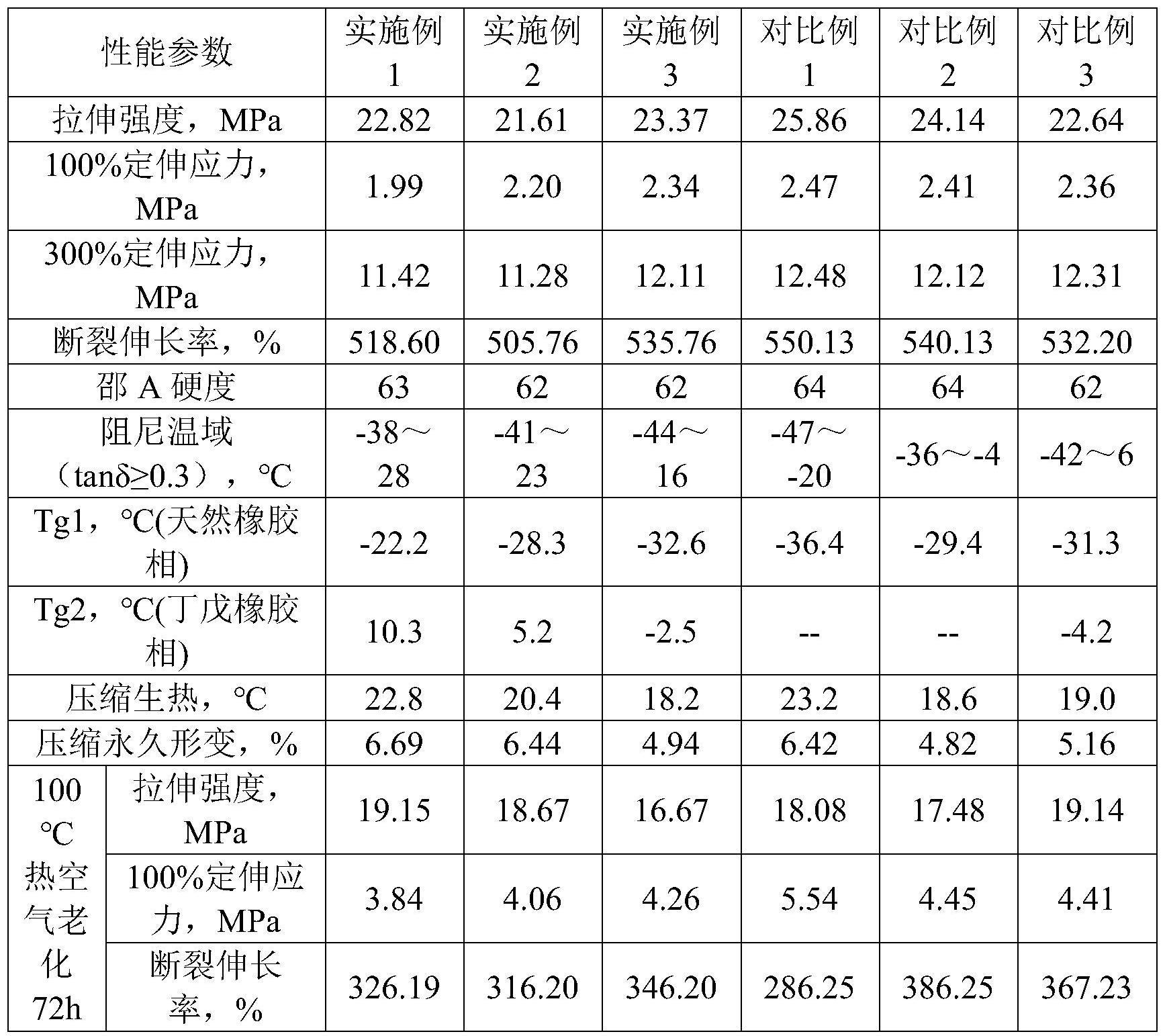

27、本发明向橡胶材料中引入高性能丁戊橡胶,在不影响复合材料强度、压缩变形和生热性能的前提下,显著提升复合材料的有效阻尼温域和常温条件下的阻尼性能。与现有技术相比具有以下显著效果:

28、(1)本发明通过在橡胶复合材料中引入高性能丁戊橡胶,显著提升了橡胶复合材料的阻尼性能,这主要是由于丁戊橡胶的侧基含量在40~70%之间,使丁戊橡胶在动态应变中的损耗模量升高,提升了丁戊橡胶的阻尼性能,同时体积小、数量多的侧基结构还可降低分子链链内、链间的缠绕程度和增加分子链间的距离,使补强填料与分子链具有更高的接触面积和相互作用力,进一步提升了丁戊橡胶的阻尼性能。同时选择铁系催化丁戊橡胶分子量在20w~40w之间,该分子量可以使丁戊橡胶具有有利于补强填料分散的门尼粘度,可有效降低硫化胶的填料网络效应,使包容橡胶含量降低,能够自由运动的有效橡胶分子体积增加。

29、(2)本发明通过在橡胶复合材料中引入铁系催化丁戊橡胶分子链结构,降低了橡胶复合材料的压缩生热和压缩永久形变,这主要是基于丁戊橡胶的弱吸电子侧基基团和低的主链双键含量降低了交联密度,有效提升分子链段的形变能力;且合成丁戊橡胶的单体丁二烯与异戊二烯单体摩尔比1:1~1:3,且丁戊橡胶结构单元中1,2-丁二烯的摩尔含量为20%~40%、1,4-丁二烯的摩尔含量为60%~80%,其中丁二烯链段较异戊二烯链段柔顺性好,且乙烯基侧基相对于丙烯基侧基也具有体积小的结构特点,从而使得橡胶复合材料具有较低的滞后生热效应。

30、(3)本发明通过在橡胶复合材料中引入铁系催化丁戊橡胶分子链结构,显著提升了橡胶复合材料的有效阻尼温域和常温阻尼性能,主要是由于合成丁戊橡胶的单体丁二烯与异戊二烯单体摩尔比1:1~1:3,且丁戊橡胶结构单元中1,2-丁二烯的摩尔含量为20%~40%、1,4-丁二烯的摩尔含量为60%~80%,通过引入柔顺性好的丁二烯结构,增加了丁戊橡胶单位体积内的侧基数量,扩宽了丁戊橡胶的阻尼温域。同时丁戊橡胶的分子量分布为3~5,提升了分子链可以运动的链段末端数量,进一步的拓宽了丁戊橡胶的阻尼温域。

31、且3,4-异戊二烯的摩尔含量60%~80%、1,4-异戊二烯摩尔含量20%~40%,丙烯基对链段运动的限制能力高于乙烯基,更有利于丁戊橡胶阻尼性能和玻璃化温度的提升,使丁戊橡胶的玻璃化温度在-30℃到0℃之间。同时本发明的1,4-异戊二烯的含量设计,主要使丁戊橡胶30~70份和天然橡胶30~70份的区间内为部分相容橡胶,共混橡胶具有两个玻璃化温度,并且随着丁戊橡胶与天然橡胶比例接近,两个玻璃化温度的差值逐渐缩小。因此,利用丁戊橡胶与天然橡胶的共混,显著提升了本发明橡胶复合材料的有效阻尼温域和阻尼性能。

- 还没有人留言评论。精彩留言会获得点赞!