材料及其制备方法、材料的应用、研磨材料与流程

本技术属于研磨,尤其涉及一种材料及其制备方法,一种材料的应用,以及一种研磨材料。

背景技术:

1、随着电子工业的快速发展,需要进行平坦化的电子工业材料越来越丰富,包括半导体基材、晶片、存储磁盘、光学元件、透镜、晶片模板等。研磨材材料作为平坦化过程中的关键材料,受到了广泛的关注。在研磨过程中,要求研磨材料需要具有一定的机械强度,以维持一定的研磨速度;同时,还需要具有稳定的研磨性能,减少晶圆与晶圆之间的研磨差异;此外,尽可能小的研磨缺陷也非常重要,可以维持高性能的平坦化品质。

2、在研磨过程中,图1所示,研磨材料安装在研磨台上,并随着研磨台旋转。研磨头固定晶圆,将晶圆倒扣在研磨材料上与之接触,并施加一定压力。通过研磨台和研磨台的旋转运用,晶圆表面与研磨材料相对运动。通过流淌在研磨材料表面的研磨液,实现晶圆的研磨。以晶圆研磨为例,如研磨过程中,晶圆和研磨材料表面接触并相对运动,二者相互磨损。同时,研磨材料整理器对研磨材料进行修整,使得研磨材料表面维持一定的粗糙度,该过程伴随着研磨材料和研磨材料整理器的损耗,如图2所示。但由于目前研磨材料的密度较高(高于0.4g/cm3),研磨材料会造成研磨材料整理器的损耗,使得研磨材料整理器对研磨材料的修整能力变弱,研磨材料无法在整个生命周期内维持稳定的粗糙度,最终导致研磨速度随生命周期变化,如图3所示。上述现象增加了研磨件(研磨后的工件如芯片)制造过程中的工艺不稳定性,给工艺增加了难度,减小了工艺加工窗口。因此,如何获得一种固含量低的低密度研磨材料,以减小对研磨材料整理器的磨损显得尤为重要。

技术实现思路

1、本技术的目的在于提供一种材料及其制备方法,一种材料的应用,以及一种研磨材料,旨在解决现有的研磨材料中,研磨材料对研磨材料整理器的磨损大,降低工艺稳定性的问题。

2、为实现上述申请目的,本技术采用的技术方案如下:

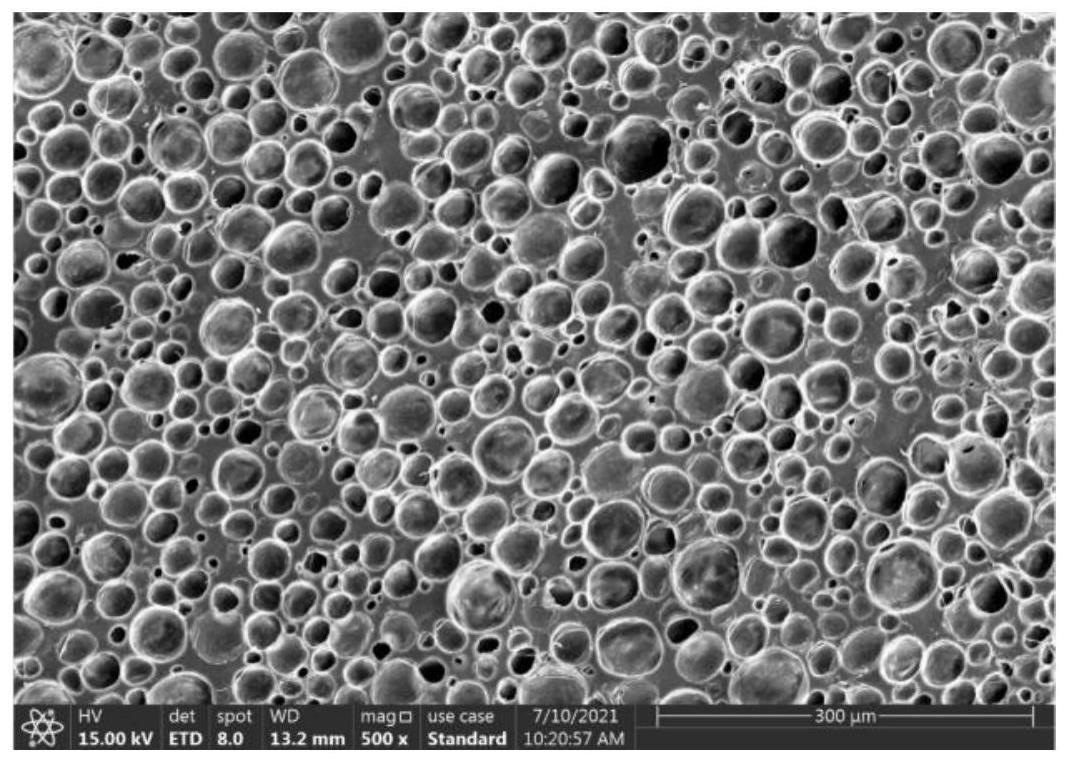

3、本技术第一方面提供一种材料,包括聚合物基材,以及分布在所述聚合物基材中的发泡微球;其中,所述发泡微球包括壳层以及由所述壳层包裹形成的泡孔结构;

4、相邻所述泡孔结构之间的平均间距小于或等于100μm。

5、本技术提供的材料中,相邻泡孔结构之间的平均间距小于或等于100μm,由此形成的材料具有丰富的泡孔结构,得到的发泡材料的密度在低于0.4g/cm3范围内。由于材料密度降低,可以满足发泡材料在低密度材料应用领域的需求。采用该材料作为研磨材料,能够降低研磨材料对研磨材料整理器的磨损,并提高研磨工艺的工艺稳定性,有利于研磨材料在研磨过程中维持稳定的粗糙度。

6、作为本技术材料的一种可能的实现方式,所述材料的密度为0.2~0.4g/cm3。在这种情况下形成的材料,材料在满足低密度的条件下,还具有一定的强度。当将该材料作为研磨材料时,材料具有一定的强度以发挥较好的研磨作用,而材料的低密度特性能够降低研磨材料对研磨材料整理器的磨损,从而提高研磨工艺的工艺稳定性,有利于研磨材料在研磨过程中维持稳定的粗糙度。

7、作为本技术材料的一种可能的实现方式,相邻所述泡孔结构之间的平均间距为1~50μm。此时,相邻泡孔结构之间的平均间距极小,意味着材料中发泡微球的含量较高,由此得到的材料的密度在0.2~0.3g/cm3范围内,能够满足低密度材料的使用需求。

8、作为本技术材料的一种可能的实现方式,一立方毫米所述材料中,所述发泡微球的平均数量大于或等于500个。这种情况下,材料中含有丰富的发泡微球。由于相对聚合物基材,发泡微球的密度较低,因此,丰富的发泡微球有利于获得低密度的材料。在将该材料作为研磨材料使用时,能够降低研磨过程中研磨材料对研磨材料整理器的磨损。

9、作为本技术材料的一种可能的实现方式,所述发泡微球的平均粒径小于或等于100μm。在这种情况下,泡孔结构具有合适的大小,形成的材料作为研磨材料使用时泡孔结构能够保持其良好的形态,能够获得较好的研磨强度,有利于研磨过程的进行。本技术提供的材料中,由于发泡微球的含量相对较高,若发泡微球的平均粒径过大,会降低研磨材料的研磨强度,影响研磨材料的研磨效果。在一些可能的实施方式中,所述发泡微球的平均粒径为1~50μm。

10、作为本技术材料的一种可能的实现方式,所述材料的孔隙率为60%~80%。相邻所述泡孔结构之间的平均间距小于或等于100μm,且材料的孔隙率为60%~80%时,材料中的泡孔结构丰富,从而可以有效降低材料的密度,获得低密度材料,如低密度研磨材料。

11、作为本技术材料的一种可能的实现方式,所述微球的平均壁厚为1μm~50μm。在这种情况下,发泡微球的壁厚相对较薄,因此,泡孔结构在材料中的相对比例提高,有利于降低材料的密度。

12、作为本技术材料的一种可能的实现方式,所述相邻所述泡孔结构之间的平均间距为1μm~50μm。在这种情况下,分布在所述聚合物基材中的发泡微球含量高,且发泡微球的壁厚相对较薄,因此,泡孔在材料中的密度提高,材料的密度降低。

13、作为本技术材料的一种可能的实现方式,所述材料的闭孔率>90%。高闭孔率有利于提高泡孔的尺寸均匀性和分布均匀性,提高材料的性能稳定性。当将该材料作为研磨材料使用时,提高研磨材料的平坦化效果。

14、作为本技术材料的一种可能的实现方式,所述材料还包括分布在所述聚合物基材中的低粘度物质,且所述低粘度物质的粘度为所述聚合物基材的粘度的一半或一半以下。通过在材料中引入低粘度物质,从而在材料的原料加工过程中降低原料体系的粘度,特别是在将聚合物基材和发泡微球搅拌混合的过程中,降低原料体系的搅拌粘度,从而可以在既定的粘度条件下,增加原料体系中的发泡微球的数量,最终降低材料的密度。

15、作为本技术材料的一种可能的实现方式,所述低粘度物质选自甲苯、二甲苯、环己烷、己烷、乙酸乙酯、氯仿、n,n-二甲基甲酰胺、苯、乙醚、四氯化碳、二甲亚砜、丙酮、甲酰胺、六甲基磷酰胺、乙腈、二氧六环、四氢呋喃、甲酸甲酯、甲乙酮、碳酸二甲酯、异丙醚、正丁醚、三氯乙烯、二苯醚、二氯甲烷、二氯乙烷、二硫化碳、石油醚中的至少一种。上述材料粘度低,有利于在原料加工过程中降低原料体系的粘度,从而提高原料体系中的发泡微球的含量,达到降低材料密度的效果。不仅如此,上述低粘度物质同时又是低密度有机物,因此,在材料中引入上述低粘度物质,可以更好地保证材料的低密度特征。此外,该材料作为研磨材料时,其中的低粘度物质还能够提高研磨液对研磨材料形成的研磨材料的浸润性,从而提高研磨效果。

16、作为本技术材料的一种可能的实现方式,以所述聚合物基材和所述低粘度物质的总体积为100%计,所述低粘度物质的体积百分含量为1%~95%。低粘度物质在上述含量范围内,可以降低原料加工过程中的粘度,从而增加原料体系中的发泡微球的含量。

17、作为本技术材料的一种可能的实现方式,所述材料还包括分布在所述聚合物基材中的微孔。通过在聚合物基材中引入微孔,可以增加材料的孔隙结构,进一步降低材料的密度,有利于得到密度为0.2~0.4g/cm3的材料。

18、作为本技术材料的一种可能的实现方式,以所述材料的总质量为100%计,所述发泡微球的质量百分含量为6%~15%。当发泡微球的质量百分含量为6%~15%时,由于相邻泡孔结构之间仍然保持小于或等于100μm的平均间距,因此,发泡微球在材料中的数量少,但泡孔结构在发泡微球中的体积百分含量增加,从而增加了低密度泡孔结构的占比,有利于降低材料的密度,具体的,由此得到的材料的密度为0.2-0.4g/cm3。将该材料作为研磨材料使用时,能够有效降低对研磨材料整理器的磨损的研磨材料。

19、作为本技术材料的一种可能的实现方式,所述壳层的材料选自聚丙烯腈、聚烯烃、聚碳酸酯、聚乙烯醇、尼龙、弹性体橡胶、聚芳族化合物、氟聚合物、聚酰亚胺、聚丙烯酸酯、聚醚脲、聚异氰尿酸酯、聚氨酯、聚脲、聚氨酯脲中的至少一种,或聚丙烯腈、聚烯烃、聚碳酸酯、聚乙烯醇、尼龙、弹性体橡胶、聚芳族化合物、氟聚合物、聚酰亚胺、聚丙烯酸酯、聚醚脲、聚异氰尿酸酯、聚氨酯、聚脲、聚氨酯脲中的至少两种形成的共聚物。上述物质对泡孔结构的气体有封锁作用,从而能够保证发泡微球中泡孔结构的稳定性。

20、作为本技术材料的一种可能的实现方式,所述聚合物基材选自聚丙烯腈、聚烯烃、聚碳酸酯、聚乙烯醇、尼龙、弹性体橡胶、聚芳族化合物、氟聚合物、聚酰亚胺、聚丙烯酸酯、聚醚脲、聚异氰尿酸酯、聚氨酯、聚脲、聚氨酯脲中的至少一种,或聚丙烯腈、聚烯烃、聚碳酸酯、聚乙烯醇、尼龙、弹性体橡胶、聚芳族化合物、氟聚合物、聚酰亚胺、聚丙烯酸酯、聚醚脲、聚异氰尿酸酯、聚氨酯、聚脲、聚氨酯脲中的至少两种形成的共聚物。上述物质作为聚合物基材形成的材料,能够用作研磨材料、隔热材料、保温材料、包装材料、减振材料、降噪材料、模型材料。当采用上述聚合物基材形成的材料作为研磨材料时,得到的研磨材料具有良好的研磨效果。

21、作为本技术材料的一种可能的实现方式,所述聚合物基材为聚氨酯,所述发泡微球为聚丙烯腈微球。在这种情况下,聚丙烯腈微球对发泡微球泡孔结构内的气体,具有较好的封锁作用,从而提高发泡微球的稳定性。在此基础上,采用聚氨酯作为材料的连续相,由此形成的多孔材料具有较好的均匀性和优良的力学性能。当将该材料作为研磨材料时,得到的研磨材料对待研磨工件特别是图案化的半导体晶片具有极佳的平面化作用和良好的耐磨性能。

22、本技术第二方面提供一种材料的制备方法,包括如下步骤:

23、将发泡微球、基材预聚体和低粘度物质混合处理,得到混合料;

24、将所述混合料浇注成型后加热固化,制得含有所述发泡微球和聚合物基材的材料,其中,所述低粘度物质的粘度为所述聚合物基材的粘度的一半或一半以下。

25、本技术提供的材料的制备方法,在将发泡微球和基材预聚体混合的步骤中,通过加入低粘度物质来降低原料体系的粘度,从而在满足设备运行粘度的条件下,增加研磨材料原料中发泡微球的含量,从而降低材料密度,得到密度低于0.4g/cm3的材料。由此形成的材料作为研磨材料时,由于密度较低,形成研磨材料后能够降低对研磨材料整理器的磨损,并提高研磨工艺的工艺稳定性,有利于研磨材料在研磨过程中维持稳定的粗糙度。

26、作为本技术材料的制备方法的一种可能的实现方式,所述混合料中,所述发泡微球占所述基材预聚体和所述发泡微球的总质量的6%~15%。由于混合料中添加了降低原料体系的低粘度物质,因此,原料中发泡微球的含量可以增至上述范围,有利于降低材料的密度,具体的,由此得到的材料的密度为0.2-0.4g/cm3。将该材料作为研磨材料使用时,能够有效降低对研磨材料整理器的磨损的研磨材料。

27、作为本技术材料的制备方法的一种可能的实现方式,所述加热固化的温度小于或等于150℃。在低于150℃的条件下将微孔材料进行加热,微孔材料固化成型,得到材料。不仅如此,该温度对基材预聚体较温和,能够避免高温条件对基材预聚体的降解,从而提高了材料的性能稳定性。此外,加热过程中,至少部分低粘度物质挥发去除,增加了材料的孔隙结构,当将该材料作为研磨材料时,有利于提高材料形成的研磨材料的研磨效果。在一些实施例中,所述加热固化的温度为80℃~120℃。

28、作为本技术材料的制备方法的一种可能的实现方式,所述将发泡微球、基材预聚体和低粘度物质混合处理,包括:按照所述基材预聚体的重量为所述基材预聚体和所述低粘度物质总重量的10%~95%计,将所述基材预聚体和所述低粘度物质混合后,加入所述低粘度物质后,混合处理。先将基材预聚体和低粘度物质混合,可以为发泡微球的添加提供低粘度条件,有利于发泡微球在混合体系中的均匀分散。

29、本技术第三方面提供了第一方面所述的材料或第二方面所述方法制得的材料,作为研磨材料、隔热材料、保温材料、包装材料、减振材料、降噪材料、模型材料的应用。

30、本技术第一方面提供的材料或第二方面提供的方法制得的材料,具有低密度特征,因此,能够满足上述材料作为低密度材料的应用需求。同时,聚合物基材作为连续相,连续相中分布有发泡微球,由于相邻泡孔结构的间距较小,因此发泡微球的分布具有较好的均匀性,从而可以降低材料的结构差异,提高材料表面与材料内部性能的一致性,有利于材料性能的稳定,如赋予材料均匀的散热、保温性能,减振性能,降噪性能,防刮伤性能等等,使其能够作为研磨材料、隔热材料、保温材料、包装材料、减振材料、降噪材料、模型材料使用。

31、本技术第四方面提供一种研磨材料,所述研磨材料由第一方面所述的材料或第二方面所述方法制得的材料制成。

32、本技术提供的研磨材料,由于材料密度降低,因此,研磨材料能够降低对研磨材料整理器的磨损,并提高研磨工艺的工艺稳定性,有利于研磨材料在研磨过程中维持稳定的粗糙度。

- 还没有人留言评论。精彩留言会获得点赞!