一种全天候半热熔彩边胎胎面橡胶组合物的制作方法

本发明涉及轮胎橡胶材料,特别涉及一种全天候半热熔彩边胎胎面橡胶组合物。

背景技术:

1、目前,传统轮胎多为黑色轮胎,颜色单一,难以满足用户的多样化需求,也难以彰显用户个性。近年来,相继出现整体彩胎及彩边胎产品,整体彩胎产品颜色绚丽夺目,但因其抓地性能、耐磨性能及耐老化性能一般较差,不满足客户对轮胎高性能的需求;因此,由于客户对轮胎的颜值与性能上的双重追求,使得高性能彩边轮胎市场的需求逐步崭露头角。

2、众所周知,半热熔轮胎是介于普通轮胎和全热熔轮胎之间的高性能产品,现有传统半热熔轮胎为满足性能要求及耐用性,对抓地、耐磨及耐老化性能的要求比较严苛,在不影响上述性能的前提下,实现非污染性异常困难,而彩边轮胎中的彩色部位极易受到相邻部位污染性小分子迁出的影响而变色,因此对于彩色部位相邻部件的配方设计对于设计人员来说充满挑战。现有半热熔彩边胎多为非污染胎侧胶料与子口部位之间设置有较窄彩色环形部位,美观性不够,或者现有具有较宽彩色环形部位的半热熔彩边胎,即除胎面部位以外全是彩色部位,需在胎面部与彩色部位之间加上一层非污染过渡胶料层,工艺较为复杂,因此,有必要提出一种方案解决上述存在的问题。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供一种可以确保在不影响耐磨、耐老化及抓地性能的前提下,具有非污染性全天候半热熔彩边胎胎面组合物。

2、为了达成上述目的,本发明的解决方案是:

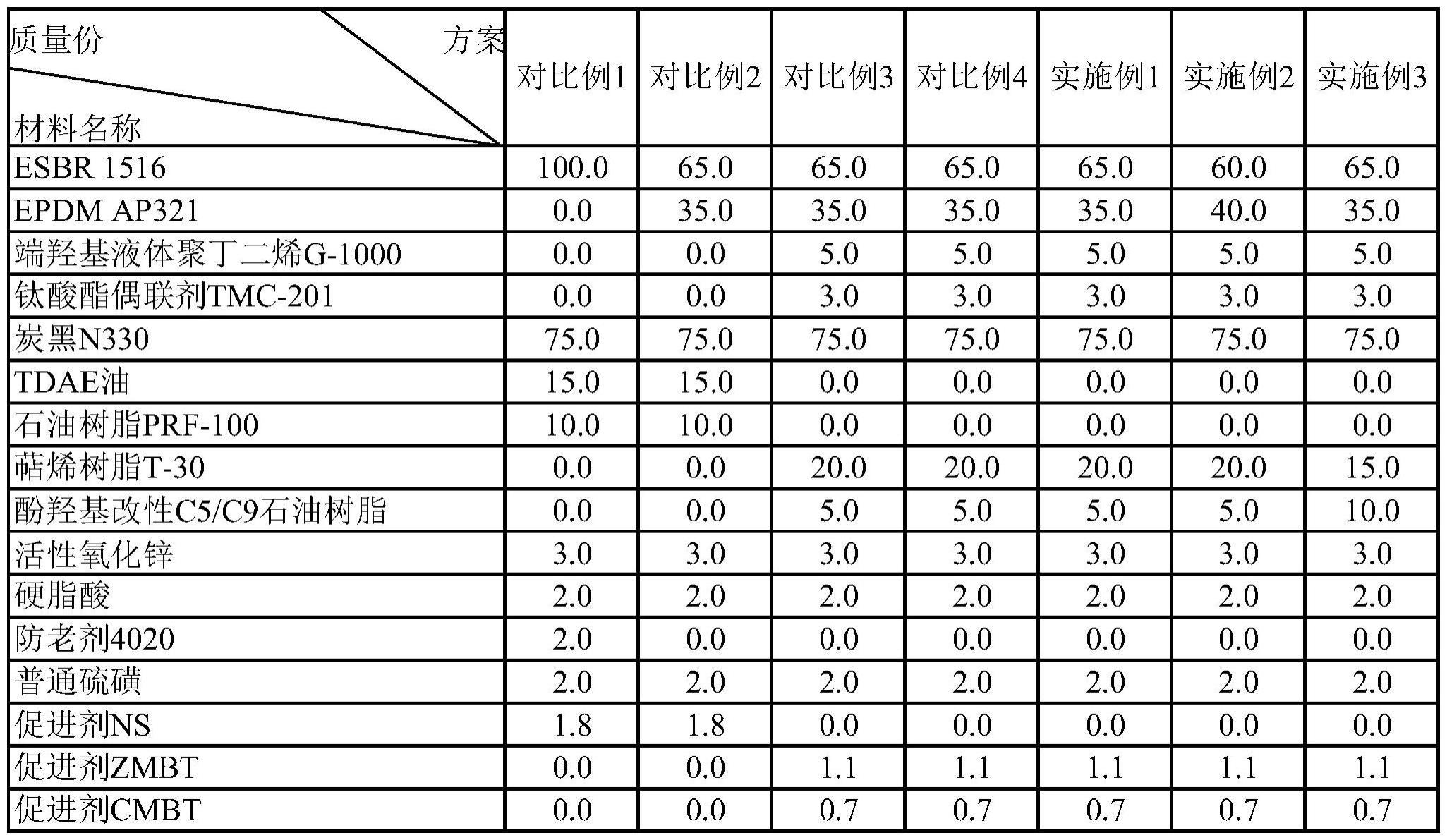

3、第一方面,本发明提供了一种全天候半热熔彩边胎胎面橡胶组合物,组成按质量份计包括:60~65质量份丁苯橡胶、35~40质量份乙丙橡胶、炭黑70~80份、端基改性液体橡胶2~5份、钛酸酯类偶联剂2~5份、第一树脂15~20份、第二树脂5~10份、氧化锌3~7份、硬脂酸1~5份、硫化剂1~2份、促进剂1~3份。

4、进一步,所述丁苯橡胶可为乳液聚合丁苯橡胶、溶液聚合丁苯橡胶中的至少一种。所述乳液聚合丁苯橡胶为冷法乳液聚合丁苯橡胶,所加防老剂为非污染型,非充油,苯乙烯含量为23.5%~40%。

5、进一步,所述乙丙橡胶为dcpd型三元乙丙橡胶,其丙烯含量为40%-45%、dcpd含量为5%-8%。

6、进一步,所述炭黑为n220、n234、n330、n339、n375中的一种或两种以上组合使用。

7、进一步,所述端基改性液体橡胶可为端羟基改性聚丁二烯橡胶、端羟基改性聚异戊二烯橡胶、端羧基改性聚丁二烯橡胶、端羧基改性聚异戊二烯橡胶、端氨基改性聚丁二烯橡胶、端氨基改性聚异戊二烯橡胶、端酰胺基改性聚丁二烯橡胶和端酰胺基改性聚异戊二烯橡胶中的一种或两种以上组合使用。

8、进一步,所述第一树脂为软化点范围在30-60℃的非极性树脂,所述第二树脂为软化点范围在90-130℃的极性树脂。

9、进一步,所述第一树脂优选为松香树脂或萜烯树脂;所述第二树脂优选为酰胺基石油树脂或酚羟基石油树脂。

10、进一步,所述第一树脂优选为软化点范围在30-40℃的萜烯树脂,所述第二树脂优选为软化点范围在100-110℃的酚羟基改性的c5/c9共聚石油树脂。

11、进一步,所述第一树脂与第二树脂的质量份比例为(1.5~4):1;

12、进一步,所述促进剂为噻唑类促进剂与苯并噻唑环己胺盐类促进剂并用,噻唑类促进剂优选为2-巯基苯并噻唑锌zmbt,用量优选为0.8~1.2质量份,苯并噻唑环己胺盐类促进剂优选为2-巯基苯并噻唑环己胺盐cmbt,用量优选为0.2~0.8质量份,总用量优选为1~2质量份;

13、第二方面,本发明还提供了一种全天候半热熔彩边胎胎面组合物的制备方法,包括以下步骤:

14、步骤一:使用密炼机,并设置密炼机起始温度55~65℃,转速为45~50转/分钟,压力为0.3~0.5mpa。第一动作,投入乙丙橡胶混炼10~15秒;第二动作,投入(3/5~4/5)端基改性液体橡胶、(3/5~4/5)偶联剂、第一树脂混炼5~10秒;第三动作,投入剩余端基改性液体橡胶、偶联剂、第二树脂混炼5~10秒;第四动作,投入丁苯橡胶混炼10~15秒;第五动作,投入1/2炭黑、氧化锌、硬脂酸混炼40~50秒;第六动作,投入剩余炭黑混炼40~50秒;第七动作,清扫及混炼至152~155℃卸料;

15、步骤二:使用密炼机,并设置密炼机起始温度35~40℃,转速为40~45转/分钟,压力为0.3~0.5mpa。第一动作,投入步骤一混炼胶混炼30~40秒;第二动作,投入硫化剂、促进剂混炼30~40秒;第三动作,清扫及混炼至100℃~105℃卸料。

16、步骤三:使用开炼机,并设置辊温60℃,辊距1mm,转速10r/min,将步骤二混炼胶经开炼机左右割胶三次,下片冷却至室温。

17、本发明提供的以上技术方案具有以下有益效果:

18、其一,在本发明的生胶体系中采用乙丙橡胶与丁苯橡胶并用,乙丙橡胶具有优异的耐臭氧、耐老化及耐天候性能,可以部分取代甚至取消污染性胺类防老剂的使用,但耐磨耗性能及抓地性能很差,因而,未有在半热熔胎面组合物中应用的先例;

19、而在本发明提供的技术方案中,通过特殊的树脂与乙丙橡胶预混工艺,使乙丙橡胶相较丁苯橡胶优先发生预交联反应形成树脂母炼胶,从而解决了其与丁苯橡胶交联程度不匹配导致的相分离问题,使得组合物的物理机械性能得到改善,打破了乙丙橡胶因耐磨性不佳于高性能轮胎胎面组合物中应用的限制。

20、其二,在本发明中对不同软化点的极性树脂和非极性树脂进行占比的优化设计,可以得到致密程度更为适当的胎面橡胶组合物网络结构,且低软化点树脂可以起到增粘、增塑的作用,而高软化点树脂则可以起到增粘、增塑及增强作用,从而改善组合物的加工性能,使得轮胎具有更佳的起始抓地力、高温行驶抓地力及耐磨性能;

21、其三,在本发明中添加的端基改性液体橡胶为低分子量的极性端基改性液体橡胶,其一方面具有增塑的作用,可以改善加工性,另一方面可与橡胶发生共交联反应,改善物性;

22、其四,本发明的硫化体系采用普通硫磺搭配噻唑类促进剂与苯并噻唑环己胺盐类促进剂并用的半有效硫化体系,两种促进剂可发生协同作用,可有效提高乙丙橡胶的交联速率,有助于实现与丁苯橡胶的共硫化。

23、其五,本发明通过树脂与乙丙橡胶预混工艺制备胎面橡胶组合物,液体橡胶的极性端基可以与树脂及偶联剂的极性端发生化学反应,液体橡胶分子链可以先与橡胶的分子链发生物理缠结作用,形成橡胶-液体橡胶-极性树脂、橡胶-液体橡胶-偶联剂-非极性树脂及橡胶-偶联剂-极性树脂等参差交错的微互穿网络结构,利于炭黑于此空间结构中进一步互穿构建填料网络体系,最终在硫化剂和促进剂的作用下,构建成较强的多重橡胶组合物网络体系,一方面可防止污染性的小分子迁出,另一方面维持了橡胶的高温刚性与抓地性,提供轮胎较佳的耐磨性与抓地性;

24、综上所述,本技术包括以下至少一种有益技术效果:

25、本发明提供的全天候半热熔彩边胎胎面橡胶组合物,是以适量的乙丙橡胶与丁苯橡胶并用,加入端基改性液体橡胶及偶联剂,同时调整不同极性及软化点的树脂配比,搭配特殊的树脂与乙丙橡胶预混工艺,从而得到性能与非污染性兼顾的橡胶组合物,可以确保在不影响耐磨、耐老化及抓地性能的前提下,此橡胶组合物可直接与彩色部位接触制备彩边胎,工艺简单,且轮胎的彩边不易污染变色,满足消费者对轮胎颜值与性能的双重追求。

- 还没有人留言评论。精彩留言会获得点赞!