一种可生物降解聚酯组合物及其制备方法和应用与流程

1.本发明涉及可降解材料技术领域,更具体的,涉及一种可生物降解聚酯组合物及其制备方法和应用。

背景技术:

2.以脂肪族-芳香族聚酯为基础树脂的聚酯混合物具有良好的可加工性和力学性能,可以通过吹膜、吹塑等多种成型方法进行加工,广泛应用于果蔬袋、垃圾袋等领域。在该领域中,要求果蔬袋、垃圾袋等制品在使用前和使用时具有良好的力学性能,废弃后能随同厨余垃圾在堆肥过程中降解,而不需要将盛装厨余垃圾的垃圾袋分离出来,进行焚烧处理。基于这一需求,要求可降解聚酯制品,如果蔬袋、垃圾袋,既在货架期内具有良好的抗老化性能,又在废弃后具有快速崩解的能力。

3.cn110678502 a公开了一种用于高度可崩解薄膜的聚合物组合物,通过使用特定比例的脂族聚酯、脂族-芳族聚酯和聚羟基链烷酸酯制备的组合物来改善薄膜的低温崩解速率,应用于覆盖薄膜领域。但其并未关注聚合物组合物制备的制品在货架期期间的抗老化性能,由于薄膜的崩解速率较高,储存时也容易出现性能劣化,从而无法正常使用。

4.因此,需要开发出一种可生物降解聚酯组合物,由其制备的制品在货架期内具有良好的抗老化性能、且在废弃后能够快速降解,具有优异的崩解性能。

技术实现要素:

5.本发明为克服上述现有技术所述的长货架期、高崩解性能无法兼具的缺陷,提供一种可生物降解聚酯组合物,通过控制可生物降解聚酯组合物中钛元素的含量为55~86ppm以及酸值在1.10~1.96mg koh/g,结合特定种类和含量的聚合单体,使得可生物降解聚酯组合物制备的制品兼具货架期内优异的抗老化性能和废弃后优异的崩解性能。

6.本发明的另一目的在于提供上述可生物降解聚酯组合物的制备方法。

7.本发明的另一目的在于提供上述可生物降解聚酯组合物的应用。

8.为解决上述技术问题,本发明采用的技术方案是:

9.一种可生物降解聚酯组合物,所述可生物降解聚酯组合物包括可生物降解聚酯和钛元素;

10.制备可生物降解聚酯的单体包括:

11.组分a,二羧酸化合物,基于组分a的总摩尔量,包括:

12.a1,40~52mol%的芳香族二羧酸或其酯化物,或其混合物,

13.a2,48~60mol%的脂肪族二羧酸或其酯化物,或其混合物;

14.组分b,二羟基化合物,基于组分a的总摩尔量,包括:至少与组分a等摩尔量的具有c2-c6脂肪族链烷二醇,或其混合物,

15.组分c,扩链剂,基于可生物降解聚酯组合物的重量计占0~3wt.%;

16.所述可生物降解聚酯组合物中钛元素的含量为55~86ppm;

17.所述可生物降解聚酯组合物的酸值为1.10~1.96mg koh/g。

18.可生物降解聚酯组合物的酸值按照din en 12634-1998标准方法进行测试。

19.可生物降解聚酯组合物中钛元素的含量按照参照us epa方法3052:1996方法,采用icp-oes进行分析测试。

20.可生物降解聚酯的合成是一个可逆反应,一方面单体在催化剂的作用下,合成得到高分子量的可生物降解聚酯,另一方面,高分子量的可生物降解聚酯也会在催化剂的作用下,发生热降解反应。催化剂的添加量会显著影响反应效率,催化剂含量过低时,聚合反应较慢或者难以发生,或者需要使用更为苛刻的反应条件,如高温,低真空、长停留时间等;催化剂含量过高,虽然有利于提升聚合反应效率,但同时也提升了可生物降解聚酯发生热降解反应的反应效率。因此在合成可生物降解聚酯过程中,除了需要选择合适的单体种类、单体的添加量、反应温度、反应压力和停留时间外,还需要选择合适的催化剂和催化剂添加量。钛催化剂,例如钛酸四丁酯或钛酸四异丙酯,已经被证明是一种适合聚酯体系的常用催化剂。

21.酸值是文献和实践中常用于表征可生物降解聚酯性能的基本参数。可生物降解聚酯的酸值是衡量聚酯链末端未反应的羧酸基团的数量。因此,它类似于酸度,表示聚合物的酸性成分。通常情况下,低酸值可生物降解聚酯有利于获得更好的水解稳定性,提升聚酯的抗老化性能,但同时也意味着聚酯在废弃后,需要更长的时间才能崩解,直至实现完全降解。

22.发明人意外研究发现,当可生物降解聚酯组合物中钛元素的含量为55~86ppm,且酸值为1.10~1.96mg koh/g时,本发明的可生物降解聚酯组合物制备的制品具有良好的抗老化性能、且在废弃后能够快速降解,具有优异的崩解性能。

23.本发明的可生物降解聚酯组合物在60℃,95%湿度条件下存放72h,存放前后熔体流动速率变化比值η≤3.90,η=mfr1/mfr0;

24.其中,mfr1代表可生物降解聚酯聚合物在60℃,95%湿度条件下存放72h后的熔体流动速率,mfr0代表可生物降解聚酯聚合物存放前的初始熔体流动速率。

25.在优选的实施例中,所述可生物降解聚酯组合物在60℃,95%湿度条件下存放72h,存放前后熔体流动速率变化比值η≤2.95。

26.本发明的可生物降解聚酯组合物参照iso 14855-1-2012标准方法,放置42天后重量保持率≤30%。

27.在优选的实施例中,所述可生物降解聚酯组合物参照iso 14855-1-2012标准方法,放置42天后重量保持率≤18%。

28.通常情况下,在脂肪族-芳香族聚酯中,芳香族二羧酸的含量越高,聚酯的力学性能和加工性能越好。在其他性能参数相同的情况下,芳香族二羧酸含量过高,聚酯的降解性能会变差。在一个特别优选的实施方案中,脂肪族-芳香族聚酯的酸组分a中包括多于50mol%的脂肪族二羧酸a2。这些聚酯的一个特点是具有优良的可生物降解性。

29.优选地,所述可生物降解聚酯组合物中钛元素的含量为63~79ppm。

30.优选地,所述可生物降解聚酯组合物的酸值为1.18~1.45mg koh/g。

31.发明人研究发现,当可生物降解聚酯组合物中钛元素含量和酸值满足上述范围时,材料的抗老化性能和崩解性能综合更优。

32.可生物降解聚酯组合物多通过挤出方式进行加工,需要较高的熔体强度,所以通常要求熔体流动速率较低。但过低的熔体流动速率往往导致加工过程中熔体压力过大,能耗过高。

33.通常情况下,可生物降解聚酯组合物的分子量越高,熔体流动速率越低。可生物降解聚酯组合物的分子量也会限制影响由其制备的制品的老化性能和崩解性能。通常情况下,分子量越高,制品存放过程中,可以保持更长的时间,而制品废弃后也同样需要更长的时间才能崩解,直至实现完全降解。

34.优选地,所述可生物降解聚酯组合物依据标准en iso 1133-2-2011,在190℃,2.16kg条件下的熔体流动速率≤10g/10min。

35.更优选地,所述可生物降解聚酯组合物依据标准en iso 1133-2-2011,在190℃,2.16kg条件下的熔体流动速率为1~8.5g/10min。

36.进一步优选地,所述可生物降解聚酯组合物依据标准en iso 1133-2-2011,在190℃,2.16kg条件下的熔体流动速率为2.1~5.4g/10min。

37.优选地,所述组分a包括:

38.a1,44~51mol%的芳香族二羧酸或其酯化物,或其混合物,

39.a2,49~56mol%的脂肪族二羧酸或其酯化物,或其混合物。

40.更优选地,所述组分a包括:

41.a1,47.3~50.6mol%的芳香族二羧酸或其酯化物,或其混合物,

42.a2,49.4~52.7mol%的脂肪族二羧酸或其酯化物,或其混合物。

43.所述芳香族二羧酸可以选自具有8~20个碳原子的芳香族二羧酸。优选地,所述芳香族二羧酸具有8~12个碳原子。

44.可选地,所述芳香族二羧酸为对苯二甲酸、间苯二甲酸、2,6-萘甲酸和/或1,5-萘甲酸中的一种或几种。

45.此外,所述芳香族二羧酸的酯化物包括:二-c1-c6烷基酯,如二甲基、二乙基、二正丙基、二异丙基、二正丁基、二异丁基、二叔丁基、二正戊基、二异戊基或二正己基酯。芳香族二羧酸的酸酐同样也是合适的形成酯的衍生物。

46.优选地,所述芳香族二羧酸为对苯二甲酸。

47.所述脂肪族二羧酸可以选自具有2~40个碳原子的脂肪族二羧酸。优选地,所述脂肪族二羧酸具有4~14个碳原子。

48.可选地,所述脂肪族二羧酸为丁二酸、戊二酸、己二酸、壬二酸、癸二酸或巴西基酸中的一种或几种。

49.优选地,所述脂肪族二羧酸为己二酸和/或癸二酸。

50.所述二羟基化合物可以选自具有2~6个碳原子的支链或直链的链烷二醇。

51.可选地,所述二羟基化合物为乙二醇、1,2-丙二醇、1,3-丙二醇、1,2-丁二醇、1,4-丁二醇、1,5-戊二醇、1,6-己二醇、2,4-二甲基-2-乙基-1,3-己二醇、2,2-二甲基-1,3-丙二醇、2-乙基-2-丁基-1,3-丙二醇中的一种或几种。

52.优选地,所述二羟基化合物为1,4-丁二醇。

53.优选地,所述组分b与组分a的摩尔量之比为1.2~2.4。更优选地,所述组分b1与组分a的摩尔量之比为1.3~1.8。

54.所述可生物降解聚酯组合物包括基于可生物降解聚酯组合物总重量计,0至3wt%,优选0.01至2wt%,更优选地为0.05至1.5wt%,特别优选地为0.01至0.45wt%的具有至少三个官能团的交联剂

55.优选地,所述含有至少三个官能团的化合物中,官能团为3~6个羟基。

56.优选地,所述含有至少三个官能团的化合物为酒石酸、柠檬酸、苹果酸、三羟甲基丙烷、三羟甲基乙烷、季戊四醇、聚醚三醇、甘油、1,3,5-苯三酸、1,2,4-苯三酸、1,2,4-苯三酸酐和1,2,4,5-苯四酸中的一种或几种。

57.更优选地,所述含有至少三个官能团的化合物为三羟甲基丙烷、季戊四醇或甘油中的一种或几种。

58.优选地,所述扩链剂(组分c)包括以下组分中的一种或几种:

59.c1,二官能或低官能异氰酸酯和/或异氰脲酸酯,

60.c2,二官能或低官能过氧化物,

61.c3,二官能或低官能环氧化物,

62.c4,二官能或低官能噁唑啉、噁嗪、己内酰胺和/或碳二亚胺。

63.所用组分c1包括具有2个或2个以上官能团的异氰酸酯或不同的异氰酸酯的混合物。可使用芳香族或脂肪族二异氰酸酯,但也可使用更高官能度的异氰酸酯。

64.对于本发明而言,芳香族二异氰酸酯c1特别地为甲苯-2,4-二异氰酸酯、甲苯-2,6-二异氰酸酯、二苯甲烷-2,2

’‑

二异氰酸酯、二苯甲烷-2,4

’‑

二异氰酸酯、二苯甲烷-4,4

’‑

二异氰酸酯、萘-1,5-二异氰酸酯或二甲苯二异氰酸酯。

65.对于本发明而言,脂肪族二异氰酸酯c1特别地为含2至20个碳原子、优选3至12个碳原子的任何直链或支链的亚烷基二异氰酸酯或亚环烷基二异氰酸酯,如六亚甲基二异氰酸酯、异佛尔酮二异氰酸酯或亚甲基二(4-异氰酸根合环己烷)。特别优选的脂肪族二异氰酸酯c1为六亚甲基二异氰酸酯或异佛尔酮二异氰酸酯,特别是六亚甲基二异氰酸酯。

66.优选的异氰脲酸酯为脂肪族异氰脲酸酯,其源自具有2至20个碳原子、优选3至12个碳原子的亚烷基二异氰脲酸酯或亚环烷基二异氰脲酸酯。

67.组分c1的用量,基于可生物降解聚酯组合物总重量计,通常是0~3wt.%,优选地为0.05~2wt.%,特别优选的为0.1~1.5wt.%。

68.合适的具有2个或2个以上官能团的过氧化物(组分c2)的实例选自如下化合物:苯甲酰过氧化物、1,1-二(叔丁基过氧基)-3,3,5-三甲基环己烷、1,1-二(叔丁基过氧基)甲基环十二烷、4,4-二(丁基过氧基)戊酸正丁酯、过氧化二枯基、过氧苯甲酸叔丁酯、过氧化二丁基、α,α-二(叔丁基过氧基)二异丙基苯、2,5-二甲基-2,5-二(叔丁基过氧基)己烷、2,5-二甲基-2,5-二(叔丁基过氧基)己-3-炔和叔丁基过氧化枯烯。

69.组分c2的用量,基于可生物降解聚酯组合物总重量计,通常是0~3wt.%,优选地为0.1~2wt.%,特别优选地为0.2~1wt.%。

70.所用具有2个或2个以上官能团的环氧化物(组分c3),如:氢醌、二缩水甘油基醚、间苯二酚二缩水甘油基醚、1,6-己二醇二缩水甘油基醚和氢化双酚a二缩水甘油基醚。其它环氧化物的实例包括对苯二甲酸二缩水甘油基酯、四氢邻苯二甲酸二缩水甘油基酯、六氢邻苯二甲酸二缩水甘油基酯、邻苯二甲酸二甲基二缩水甘油基酯、亚苯基二缩水甘油基醚、亚乙基二缩水甘油基醚、三亚甲基二缩水甘油基醚、四亚甲基二缩水甘油基醚、六亚甲基二

缩水甘油基醚、山梨糖醇二缩水甘油基醚、聚甘油聚缩水甘油基醚、季戊四醇聚缩水甘油基醚、二甘油聚缩水甘油基醚、甘油聚缩水甘油基醚、三羟甲基丙烷聚缩水甘油基醚、间苯二酚二缩水甘油基醚、新戊二醇二缩水甘油基醚、乙二醇二缩水甘油基醚、二甘醇二缩水甘油基醚、聚乙二醇二缩水甘油基醚、丙二醇二缩水甘油基醚、双丙甘醇二缩水甘油基醚、聚丙二醇二缩水甘油基醚和聚丁二醇二缩水甘油基醚。

71.特别适合的组分具有2个或2个以上官能团的环氧化物为基于苯乙烯、丙烯酸酯和/或甲基丙烯酸酯并包含环氧基的共聚物。带环氧基的单元优选地为(甲基)丙烯酸缩水甘油酯。

72.组分c3的用量,基于可生物降解聚酯组合物总重量计,通常是0~3wt.%,优选地为0.1~2wt.%,特别优选地为0.2~1wt.%。

73.所用组分c4具有2个或2个以上官能团的噁唑啉、噁嗪、己内酰胺和/或碳二亚胺。

74.特别优选的二噁唑啉和二噁嗪是桥连部分为单键,(ch2)z-亚烷基,其中z=2、3或4,如亚甲基、乙-1,2-二基、丙-1,3-二基、丙-1,2-二基,或亚苯基。可提到的特别优选的二噁唑啉为2,2

′‑

二(2-噁唑啉)、二(2-噁唑啉基)甲烷、1,2-二(2-噁唑啉基)乙烷、1,3-二(2-噁唑啉基)丙烷或1,4-二(2-噁唑啉基)丁烷、1,4-二(2-噁唑啉基)苯、1,2-二(2-噁唑啉基)苯或1,3-二(2-噁唑啉基)苯。

75.碳二亚胺实例有:n,n

′‑

二-2,6-二异丙基苯基碳二亚胺、n,n

′‑

二-邻-甲苯基碳二亚胺、n,n

′‑

二苯基碳二亚胺、n,n

′‑

二辛基癸基碳二亚胺、n,n

′‑

二-2,6-二甲基苯基碳二亚胺、n-甲苯基-n

′‑

环己基碳二亚胺、n,n

′‑

二-2,6-二-叔丁基苯基碳二亚胺、n,n

′‑

二-2,4,6-三异丁基苯基碳二亚胺、二异丙基碳二亚胺、二甲基碳二亚胺、二异丁基碳二亚胺、二辛基碳二亚胺、叔-丁基异丙基碳二亚胺、二-β-萘基碳二亚胺和二-叔-丁基碳二亚胺。

76.组分c4的用量,基于可生物降解聚酯组合物总重量计,通常是0~3wt.%,优选地为0.1~2wt.%,特别优选地为0.2~1wt.%。组分c4也可以作为酸清除剂。

77.优选地,制备可生物降解聚酯的单体包括:

78.组分a,包括:

79.a1,对苯二甲酸或其酯,

80.a2,己二酸或癸二酸,其酯,或其混合物;

81.组分b,包括:

82.b1,1,4-丁二醇,

83.b2,甘油、季戊四醇或三羟甲基丙烷中的一种或几种;

84.组分c,六亚甲基二异氰酸酯。

85.本发明还保护上述可生物降解聚酯组合物的制备方法,包括如下步骤:

86.将所述的组分a与组分b混合,加入或不加入钛催化剂而混合生成一种糊状物,再进行如下操作,

87.步骤i),将该糊状物与全部或部分钛催化剂进行酯化或酯交换反应,直至酯化或酯交换产物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中,于25

±

0.05℃的恒温水浴中测定的粘数为14~19ml/g;

88.步骤ii),将步骤i)中获得的酯化或酯交换产物进行预缩聚反应,至其预聚物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中,于25

±

0.05℃的恒温水浴

中测定的粘数为62~78ml/g;

89.步骤iii),将ii)中获得的预聚物进行缩聚反应,至其终聚产物根据gb/t17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中,于25

±

0.05℃的恒温水浴中测定的粘数为140~210ml/g,得到可生物降解聚酯组合物。

90.如有必要,在含有组分c的情况下,步骤iii)之后,还可以进行步骤iv),将步骤iii)中获得的终聚产物与扩链剂发生扩链反应,至其链增长产物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中,于25

±

0.05℃的恒温水浴中测定的粘数为160~240ml/g,得到可生物降解聚酯组合物。

91.过量的二醇组分通常通过蒸馏除去,并在例如蒸馏提纯后返回回路中。

92.优选地,所述钛催化剂为钛酸四丁酯和/或钛酸四异丙酯。

93.步骤i)中,计量加入全部量或催化剂总用量50~80wt.%的催化剂。控制催化剂的加入量,可以使后续加工过程更稳定。

94.在步骤i)中,将温度设定为228~235℃,压力设定为85~105kpa。步骤i)可以在一个混合装置,如带搅拌的立式反应釜中进行。典型的保留时间为120~190分钟。在通常情况下,经历该反应时间后可以生产出gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中,于25

±

0.05℃的恒温水浴中测定的粘数14~19ml/g预聚酯。

95.步骤ii)中,将步骤i)(酯化或酯交换)中获得的液体,如果合适与剩余的催化剂一起,加入一个适合预缩合反应的反应器中。将温度设定为242~248℃,压力设定为800~1800pa。

96.步骤ii)可以在一个混合装置,如带搅拌的立式反应釜中进行。典型的保留时间为170至240分钟。在通常情况下,经历该反应时间后可以生产出gb/t17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中,于25

±

0.05℃的恒温水浴中测定的粘数62~78ml/g预聚酯。

97.在步骤ii)和步骤iii)之间,如果需要,可以将一种钝化剂加入反应体系。可用的钝化剂通常为磷的化合物,包括磷酸、亚磷酸及其酯类。当体系中使用了高活性的钛催化剂时,通常会在步骤iii)加入钝化剂。钝化剂的加入量可以为0.01~0.08wt.%,优选地为0.02~0.05wt.%,基于步骤iii)之后的终聚产物的量计。

98.如果合适,在步骤ii)和步骤iii)之间,将用于缩合过程的色彩稳定剂与预缩合的聚酯混合。可使用的色彩稳定剂特别地为磷化合物,如磷酸、亚磷酸、亚磷酸三苯酯、磷酸三苯酯、irgafospepq、次磷酸钠或亚磷酸钠中的一种或几种。色彩稳定剂的使用通常导致缩合速率降低。磷酸三苯酯是一种特别合适的色彩稳定剂,因为它对缩合速率没有不利影响。色彩稳定剂的加入量可以为0.01~0.08wt.%,优选地为0.02~0.05wt.%,基于步骤iii)之后的终聚产物的量计。

99.在步骤ii)和步骤iii)之间,如果需要,可以将含除钛催化剂之外的钛化合物加入反应体系。可用的含钛化合物为二氧化钛、四氯化钛、钛酸亚铁或偏钛酸钡中的一种或几种。含钛化合物的加入量可以为0~0.06wt.%,优选地为0.001~0.04wt.%,基于步骤iii)之后的终聚产物的重量计。

100.本发明中钛元素含量的控制除了可以调控钛催化剂含量外,还可以通过外加含钛化合物进行调节。

101.步骤iii)所述缩聚过程发生在转盘式反应器或笼形反应器的反应器中,缩聚的反应温度优选为252~256℃;压力设定为100~320pa;缩聚的反应时间优选为150至210分钟。经历步骤iii)反应后可以生产出gb/t 17931-1999的规定在重量比为1:1的苯酚/邻二氯苯溶液中,于25

±

0.05℃的恒温水浴中测定的粘数140~210ml/g反应产物。

102.如有必要,在步骤iii)结束后,可以进行步骤iv),将步骤iii)所得终聚产物加入双螺杆挤出机中,或加入静态混合器中,基于可生物降解聚酯组合物的重量计,连同用量为0~3wt.%的,优选地为0.05~2wt.%,特别优选地为0.1~1.5wt.%的扩链剂(组分c)于195~210℃的反应温度下使用5~12分钟的停留时间,得到链增长产物。其根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中,于25

±

0.05℃的恒温水浴中测定的粘数160~240ml/g。

103.本发明还保护一种可降解混合物,包括如下重量份的组分:

104.上述可生物降解聚酯组合物5~95份,

105.脂肪族聚酯、淀粉、纤维素、聚羟基链烷酸酯、聚羟基乙酸或聚乳酸中的一种或几种5~95份。

106.本发明还保护上述可降解混合物在制备果蔬袋、垃圾袋中的应用。

107.与现有技术相比,本发明的有益效果是:

108.本发明开发了一种可生物降解聚酯组合物,通过控制可生物降解聚酯组合物中钛元素的含量为55~86ppm以及酸值在1.10~1.96mg koh/g,结合特定种类和含量的聚合单体,使得可生物降解聚酯组合物制备的制品具有良好的抗老化性能、且在废弃后能够快速降解,具有优异的崩解性能,可用于制备果蔬袋、垃圾袋。

具体实施方式

109.下面结合具体实施方式对本发明作进一步的说明。

110.实施例及对比例中的原料均可通过市售得到;

111.各实施例及对比例中,对于可生物降解聚酯组合物的芳香族二羧酸与脂肪族二羧酸的摩尔含量、钛元素含量和酸值的检测方法如下:

112.钛元素含量:可生物降解聚酯组合物中钛元素含量参照us epa方法3052:1996,采用icp-oes分析,按以下程序测得:

113.称取0.1g左右的所述可生物降解聚酯组合物,破碎后加入5ml硝酸使其完全浸没所述可生物降解聚酯组合物,后滴入1.0ml过氧化氢反应2min,密封于微波消解罐中于210℃下消解3~4小时,后冷却至室温后,使用0.45μm滤膜过滤后使用蒸馏水稀释至50ml,经icp-oes测试。

114.酸值:参考1998年10月的din en 12634-1998确定样品酸值。所用的溶剂混合物包括1体积份的二甲基亚砜,8体积份的异丙醇,和7体积份的甲苯,溶剂混合物体积为150ml;根据din en 12634-1998标准的规定,对样品进行预滴定,确定合适的样品质量,保证消耗滴定液的体积为2-3ml;将样品加入溶剂混合物中,加热到70-85℃以使所有样品全部溶解为澄清溶液,滴定过程中保持溶液温度65-75℃以避免样品析出;滴定液选用四丁基氢氧化铵,避免使用高毒性的四甲基氢氧化铵;同时,为避免溶剂混合物吸收空气中co2从而对空白溶剂消耗滴定液的体积造成影响,测试空白溶剂消耗滴定液体积时应将空白溶剂按样品

测试操作相同的过程进行前处理,如对空白溶剂进行相同时间和温度的加热处理,然后再进行空白溶剂的滴定。

115.芳香族二羧酸与脂肪族二羧酸的摩尔含量:取20mg可生物降解聚酯组合物样品溶于0.6ml氘代氯仿中,然后采用bruker公司av 500核磁共振波谱仪在室温下测定1h nmr,标定氯仿溶剂峰7.26ppm附近;芳香族二羧酸,如对苯二甲酸,重复单元中苯环上4个氢原子出现在8.10ppm附近;脂肪族二羧酸,如己二酸,重复单元中与羰基相邻两个ch2单元的4个氢原子出现在2.33ppm附近;二酸组分的摩尔含量可通过8.10ppm和2.33ppm这两处峰的积分面积(i

t

和ia)表示:

116.脂肪族-芳香族聚酯中芳香族二羧酸摩尔含量=i

t

/(i

t

+ia)

×

100%;

117.脂肪族-芳香族聚酯中脂肪族二羧酸摩尔含量=ia/(i

t

+ia)

×

100%。

118.除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。

119.实施例1~14

120.实施例1提供一种可生物降解聚酯组合物,制备方法按照如下步骤:

121.步骤i):将445kg对苯二甲酸、437kg己二酸、690kg 1,4-丁二醇、3.45kg甘油和0.350kg钛酸四丁酯于酯化反应器进行常温物理混合,然后将该混合物于230℃和95kpa压力下进行酯化反应165分钟,得到酯化产物,酯化产物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为16ml/g;

122.步骤ii):将酯化产物导入一个立式搅拌全混合反应器中,在该反应器中加入0.265kg钛酸四丁酯,加热至245℃,1300pa的压力下反应212分钟,大部分过量的1,4-丁二醇被蒸馏除去,得到预聚物,预聚物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

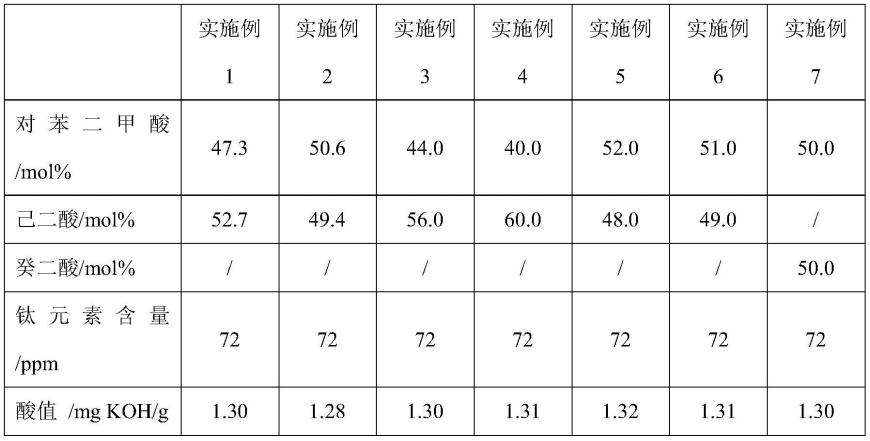

±

0.05℃的恒温水浴中测定的粘数65ml/g;

123.步骤iii):往步骤ii)的预聚物中加入0.17kg亚磷酸,同时将反应混合物转移至一个终聚反应釜内,于252℃的温度和145pa的压力下缩聚150分钟,剩余的过量1,4-丁二醇和其它副产物被蒸馏除去,得到终聚产物,终聚产物根据gb/t17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为142ml/g;

124.步骤iv):将步骤iii)的终聚产物通过一个静态混合器,加入2.1kg六亚甲基二异氰酸酯,200℃共混反应8分钟,造粒、干燥得到链增长产物,链增长产物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为173ml/g。

125.实施例2提供一种可生物降解聚酯组合物,制备方法按照如下步骤:

126.步骤i):将508kg对苯二甲酸、437kg己二酸、730kg 1,4-丁二醇、3.65kg甘油和0.325kg钛酸四异丙酯于酯化反应器进行常温物理混合,然后将该混合物于235℃和85kpa压力下进行酯化反应180分钟,得到酯化产物,酯化产物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为17ml/g;

127.步骤ii):将酯化产物导入一个立式搅拌全混合反应器中,在该反应器中加入0.220kg钛酸四异丙酯,加热至242℃,1100pa的压力下反应228分钟,大部分过量的1,4-丁二醇被蒸馏除去,得到预聚物,预聚物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数74ml/g;

128.步骤iii):往步骤ii)的预聚物中加入0.19kg亚磷酸,同时将反应混合物转移至一个终聚反应釜内,于254℃的温度和130pa的压力下缩聚186分钟,剩余的过量1,4-丁二醇和其它副产物被蒸馏除去,得到终聚产物,终聚产物根据gb/t17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为174ml/g。

129.实施例3提供一种可生物降解聚酯组合物,制备方法按照如下步骤:

130.步骤i):将390kg对苯二甲酸、437kg己二酸、645kg 1,4-丁二醇、4.66kg三羟甲基丙烷和0.345kg钛酸四丁酯于酯化反应器进行常温物理混合,然后将该混合物于228℃和105kpa压力下进行酯化反应170分钟,得到酯化产物,酯化产物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为15ml/g;

131.步骤ii):将酯化产物导入一个立式搅拌全混合反应器中,在该反应器中加入0.230kg钛酸四丁酯,加热至246℃,1800pa的压力下反应170分钟,大部分过量的1,4-丁二醇被蒸馏除去、得到预聚物,预聚物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数62ml/g;

132.步骤iii):往步骤ii)的预聚物中加入0.15kg亚磷酸,同时将反应混合物转移至一个终聚反应釜内,于252℃的温度和124pa的压力下缩聚167分钟,剩余的过量1,4-丁二醇和其它副产物被蒸馏除去,得到终聚产物,终聚产物根据gb/t17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为140ml/g。

133.步骤iv):将步骤iii)的终聚产物通过一个静态混合器,加入1.6kg六亚甲基二异氰酸酯,200℃共混反应10min,造粒、干燥得到链增长产物,链增长产物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为173ml/g。

134.实施例4提供一种可生物降解聚酯组合物,制备方法按照如下步骤:

135.步骤i):将386kg对苯二甲酸二甲酯、437kg己二酸、600kg 1,4-丁二醇、3.00kg甘油和0.325kg钛酸四丁基酯于酯化反应器进行常温物理混合,然后将该混合物于233℃和100kpa压力下进行酯化反应190分钟,得到酯化产物,酯化产物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为14ml/g;

136.步骤ii):将酯化产物导入一个立式搅拌全混合反应器中,在该反应器中加入0.205kg钛酸四丁酯,加热至248℃,800pa的压力下反应210分钟,大部分过量的1,4-丁二醇被蒸馏除去、得到预聚物,预聚物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数72ml/g;

137.步骤iii):往步骤ii)的预聚物中加入0.15kg亚磷酸,同时将反应混合物转移至一个终聚反应釜内,于253℃的温度和118pa的压力下缩聚194分钟,剩余的过量1,4-丁二醇和其它副产物被蒸馏除去,得到终聚产物,终聚产物根据gb/t17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为175ml/g。

138.实施例5提供一种可生物降解聚酯组合物,制备方法按照如下步骤:

139.步骤i):将540kg对苯二甲酸、437kg己二酸、755kg 1,4-丁二醇、3.75kg甘油和0.425kg钛酸四丁酯于酯化反应器进行常温物理混合,然后将该混合物于235℃和85kpa压力下进行酯化反应185分钟,得到酯化产物,酯化产物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为18ml/g;

140.步骤ii):将酯化产物导入一个立式搅拌全混合反应器中,在该反应器中加入0.250kg钛酸四丁酯,加热至244℃,1460pa的压力下反应217分钟,大部分过量的1,4-丁二醇被蒸馏除去、得到预聚物,预聚物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数73ml/g;

141.步骤iii):往步骤ii)的预聚物中加入0.19kg亚磷酸,同时将反应混合物转移至一个终聚反应釜内,于252℃的温度和121pa的压力下缩聚177分钟,剩余的过量1,4-丁二醇和其它副产物被蒸馏除去,得到终聚产物,终聚产物根据gb/t17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为172ml/g。

142.实施例6提供一种可生物降解聚酯组合物,制备方法按照如下步骤:

143.步骤i):将515kg对苯二甲酸、437kg己二酸、740kg 1,4-丁二醇、3.75kg甘油和0.356kg钛酸四丁酯于酯化反应器进行常温物理混合,然后将该混合物于235℃和100kpa压力下进行酯化反应173分钟,得到酯化产物,酯化产物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为14ml/g;

144.步骤ii):将酯化产物导入一个立式搅拌全混合反应器中,在该反应器中加入0.250kg钛酸四丁酯,加热至248℃,800pa的压力下反应240分钟,大部分过量的1,4-丁二醇被蒸馏除去、得到预聚物,预聚物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数58ml/g;

145.步骤iii):往步骤ii)的预聚物中加入0.19kg亚磷酸和0.012kg二氧化钛,同时将反应混合物转移至一个终聚反应釜内,于255℃的温度和105pa的压力下缩聚180分钟,剩余的过量1,4-丁二醇和其它副产物被蒸馏除去,得到终聚产物,终聚产物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为173ml/g。

146.实施例7提供一种可生物降解聚酯组合物,制备方法按照如下步骤:

147.步骤i):将535kg对苯二甲酸、651kg癸二酸、760kg 1,4-丁二醇、4.55kg甘油和0.450kg钛酸四丁酯于酯化反应器进行常温物理混合,然后将该混合物于232℃和90kpa压力下进行酯化反应175分钟,得到酯化产物,酯化产物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为19ml/g。

148.步骤ii):将酯化产物导入一个立式搅拌全混合反应器中,在该反应器中加入0.260kg钛酸四丁酯,加热至247℃,960pa的压力下反应208分钟,大部分过量的1,4-丁二醇被蒸馏除去,得到预聚物,预聚物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数78ml/g;

149.步骤iii):往步骤ii)的预聚物中加入0.230kg亚磷酸和0.045kg四氯化钛,同时将反应混合物转移至一个终聚反应釜内,于256℃的温度和100pa的压力下缩聚210分钟,剩余的过量1,4-丁二醇和其它副产物被蒸馏除去,得到终聚产物,终聚产物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为182ml/g。

150.步骤iv):将步骤iii)的终聚产物通过一个静态混合器,加入3.2kg六亚甲基二异氰酸酯,200℃共混反应7分钟,造粒、干燥得到链增长产物,链增长产物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数

为209ml/g。

151.实施例8提供一种可生物降解聚酯组合物,制备方法按照如下步骤:

152.步骤i):将452kg对苯二甲酸、437kg己二酸、690kg 1,4-丁二醇、3.45kg甘油和0.415kg钛酸四丁酯于酯化反应器进行常温物理混合,然后将该混合物于234℃和85kpa压力下进行酯化反应182分钟,得到酯化产物,酯化产物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为18ml/g;

153.步骤ii):将酯化产物导入一个立式搅拌全混合反应器中,在该反应器中加入0.260kg钛酸四丁酯,加热至245℃,1210pa的压力下反应230分钟,大部分过量的1,4-丁二醇被蒸馏除去,得到预聚物,预聚物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数69ml/g;

154.步骤iii):往步骤ii)的预聚物中加入0.170kg亚磷酸,同时将反应混合物转移至一个终聚反应釜内,于254℃的温度和125pa的压力下缩聚162分钟,剩余的过量1,4-丁二醇和其它副产物被蒸馏除去,得到终聚产物,终聚产物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为145ml/g;

155.步骤iv):将步骤iii)的终聚产物通过一个静态混合器,加入2.4kg六亚甲基二异氰酸酯,210℃共混反应9分钟,造粒、干燥得到链增长产物,链增长产物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为186ml/g。

156.实施例9提供一种可生物降解聚酯组合物,制备方法按照如下步骤:

157.步骤i):将452kg对苯二甲酸、437kg己二酸、690kg 1,4-丁二醇、3.45kg甘油和0.310kg钛酸四丁酯于酯化反应器进行常温物理混合,然后将该混合物于232℃和98kpa压力下进行酯化反应150分钟,得到酯化产物,酯化产物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为14ml/g。

158.步骤ii):将酯化产物导入一个立式搅拌全混合反应器中,在该反应器中加入0.230kg钛酸四丁酯,加热至243℃,1000pa的压力下反应214分钟,大部分过量的1,4-丁二醇被蒸馏除去,得到预聚物,预聚物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数63ml/g;

159.步骤iii):往步骤ii)的预聚物中加入0.16kg亚磷酸,同时将反应混合物转移至一个终聚反应釜内,于252℃的温度和150pa的压力下缩聚164分钟,剩余的过量1,4-丁二醇和其它副产物被蒸馏除去,得到终聚产物,终聚产物根据gb/t17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为141ml/g。

160.步骤iv):将步骤iii)的终聚产物通过一个静态混合器,加入3.0kg六亚甲基二异氰酸酯,195℃共混反应6分钟,造粒、干燥得到链增长产物,链增长产物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为188ml/g。

161.实施例10提供一种可生物降解聚酯组合物,制备方法按照如下步骤:

162.步骤i):将452kg对苯二甲酸、437kg己二酸、690kg 1,4-丁二醇、3.45kg甘油和0.395kg钛酸四丁酯于酯化反应器进行常温物理混合,然后将该混合物于235℃和87kpa压力下进行酯化反应190分钟,得到酯化产物,酯化产物根据gb/t 17931-1999规定在重量比

1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为178ml/g;

174.步骤iv):将步骤iii)的终聚产物通过一个静态混合器,加入3.8kg六亚甲基二异氰酸酯,198℃共混反应7分钟,造粒、干燥得到链增长产物,链增长产物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为218ml/g。

175.实施例13提供一种可生物降解聚酯组合物,制备方法按照如下步骤:

176.步骤i):将452kg对苯二甲酸、437kg己二酸、690kg 1,4-丁二醇、1.85kg甘油和0.385kg钛酸四丁酯于酯化反应器进行常温物理混合,然后将该混合物于228℃和105kpa压力下进行酯化反应176分钟,得到酯化产物,酯化产物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为15ml/g;

177.步骤ii):将酯化产物导入一个立式搅拌全混合反应器中,在该反应器中加入0.283kg钛酸四丁酯,加热至247℃,1400pa的压力下反应186分钟,大部分过量的1,4-丁二醇被蒸馏除去,得到预聚物,预聚物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数64ml/g;

178.步骤iii):往步骤ii)的预聚物中加入0.17kg亚磷酸和0.025kg四氯化钛,同时将反应混合物转移至一个终聚反应釜内,于254℃的温度和110pa的压力下缩聚170分钟,剩余的过量1,4-丁二醇和其它副产物被蒸馏除去,得到终聚产物,终聚产物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为160ml/g;

179.实施例14提供一种可生物降解聚酯组合物,制备方法按照如下步骤:

180.步骤i):将452kg对苯二甲酸、437kg己二酸、690kg 1,4-丁二醇和0.355kg钛酸四丁酯于酯化反应器进行常温物理混合,然后将该混合物于228℃和105kpa压力下进行酯化反应170分钟,得到酯化产物,酯化产物根据gb/t17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为14ml/g;

181.步骤ii):将酯化产物导入一个立式搅拌全混合反应器中,在该反应器中加入0.270kg钛酸四丁酯,加热至243℃,1670pa的压力下反应176分钟,大部分过量的1,4-丁二醇被蒸馏除去,得到预聚物,预聚物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数62ml/g;

182.步骤iii):往步骤ii)的预聚物中加入0.17kg亚磷酸和0.038kg四氯化钛,同时将反应混合物转移至一个终聚反应釜内,于252℃的温度和180pa的压力下缩聚184分钟,剩余的过量1,4-丁二醇和其它副产物被蒸馏除去,得到终聚产物,终聚产物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为152ml/g;

183.实施例1~14的可生物降解聚酯组合物的芳香族二羧酸与脂肪族二羧酸的摩尔含量、钛元素含量和酸值如下见表1。

184.表1实施例1~10的羧酸单体的摩尔含量及钛元素含量、酸值

[0185][0186][0187][0188]

对比例1~7

[0189]

对比例1提供一种可生物降解聚酯组合物,制备方法按照如下步骤:

[0190]

步骤i):将305kg对苯二甲酸、437kg己二酸、690kg 1,4-丁二醇,2.90kg甘油和0.325kg钛酸四丁酯于酯化反应器进行常温物理混合,然后将该混合物于220℃和110kpa压力下进行酯化反应124分钟,得到酯化产物,酯化产物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为9ml/g。

[0191]

步骤ii):将酯化产物导入一个立式搅拌全混合反应器中,在该反应器中加入0.190kg钛酸四丁酯,加热至250℃,2300pa的压力下反应230分钟,大部分过量的1,4-丁二醇被蒸馏除去。得到预聚物,预聚物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数57ml/g;

[0192]

步骤iii):往步骤ii)的预聚物中加入0.14kg亚磷酸,同时将反应混合物转移至一个终聚反应釜内,于252℃的温度和100pa的压力下缩聚177分钟,剩余的过量1,4-丁二醇和其它副产物被蒸馏除去,得到终聚产物,终聚产物根据gb/t17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为173ml/g。

[0193]

对比例2提供一种可生物降解聚酯组合物,制备方法按照如下步骤

[0194]

步骤i):将585kg对苯二甲酸、437kg己二酸、760kg 1,4-丁二醇,3.90kg甘油和0.465kg钛酸四丁酯于酯化反应器进行常温物理混合,然后将该混合物于238℃和65kpa压力下进行酯化反应160分钟,得到酯化产物,酯化产物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为26ml/g。

[0195]

步骤ii):将酯化产物导入一个立式搅拌全混合反应器中,在该反应器中加入0.245kg钛酸四丁酯,加热至250℃,1900pa的压力下反应225分钟,大部分过量的1,4-丁二醇被蒸馏除去。得到预聚物,预聚物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数81ml/g;

[0196]

步骤iii):往步骤ii)的预聚物中加入0.19kg亚磷酸,同时将反应混合物转移至一个终聚反应釜内,于250℃的温度和110pa的压力下缩聚165分钟,剩余的过量1,4-丁二醇和其它副产物被蒸馏除去,得到终聚产物,终聚产物根据gb/t17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为171ml/g。

[0197]

对比例3提供一种可生物降解聚酯组合物,制备方法按照如下步骤:

[0198]

步骤i):将452kg对苯二甲酸、437kg己二酸、690kg 1,4-丁二醇,3.45kg甘油和0.383kg钛酸四丁酯于酯化反应器进行常温物理混合,然后将该混合物于240℃和60kpa压力下进行酯化反应210分钟,得到酯化产物,酯化产物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为33ml/g;

[0199]

步骤ii):将酯化产物导入一个立式搅拌全混合反应器中,在该反应器中加入0.260kg钛酸四丁酯,加热至245℃,800pa的压力下反应240分钟,大部分过量的1,4-丁二醇被蒸馏除去,得到预聚物;预聚物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数87ml/g;

[0200]

步骤iii):往步骤ii)的预聚物中加入0.10kg亚磷酸和0.012kg四氯化钛,同时将反应混合物转移至一个终聚反应釜内,于252℃的温度和105pa的压力下缩聚180分钟,剩余的过量1,4-丁二醇和其它副产物被蒸馏除去,得到终聚产物,终聚产物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为183ml/g。

[0201]

对比例4提供一种可生物降解聚酯组合物,制备方法按照如下步骤:

[0202]

步骤i):将452kg对苯二甲酸、437kg己二酸、690kg 1,4-丁二醇,3.45kg甘油和0.330kg钛酸四丁酯于酯化反应器进行常温物理混合,然后将该混合物于230℃和100kpa压力下进行酯化反应120分钟,得到酯化产物,酯化产物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为10ml/g。

[0203]

步骤ii):将酯化产物导入一个立式搅拌全混合反应器中,在该反应器中加入0.230kg钛酸四丁酯,加热至240℃,2200pa的压力下反应198分钟,大部分过量的1,4-丁二醇被蒸馏除去。得到预聚物,预聚物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数48ml/g;

[0204]

步骤iii):往步骤ii)的预聚物中加入0.21kg亚磷酸,同时将反应混合物转移至一个终聚反应釜内,于248℃的温度和170pa的压力下缩聚288分钟,剩余的过量1,4-丁二醇和其它副产物被蒸馏除去,得到终聚产物,终聚产物根据gb/t17931-1999规定在重量比为1:1

的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为185ml/g。

[0205]

对比例5提供一种可生物降解聚酯组合物,制备方法按照如下步骤:

[0206]

步骤i):将452kg对苯二甲酸、437kg己二酸、690kg 1,4-丁二醇,3.45kg甘油和0.225kg钛酸四丁酯于酯化反应器进行常温物理混合,然后将该混合物于220℃和100kpa压力下进行酯化反应130分钟,得到酯化产物,酯化产物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为8ml/g。

[0207]

步骤ii):将酯化产物导入一个立式搅拌全混合反应器中,在该反应器中加入0.155kg钛酸四丁酯,加热至245℃,1600pa的压力下反应210分钟,大部分过量的1,4-丁二醇被蒸馏除去。得到预聚物,预聚物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数53ml/g;

[0208]

步骤iii):往步骤ii)的预聚物中加入0.12kg亚磷酸,同时将反应混合物转移至一个终聚反应釜内,于258℃的温度和110pa的压力下缩聚260分钟,剩余的过量1,4-丁二醇和其它副产物被蒸馏除去,得到终聚产物,终聚产物根据gb/t17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为186ml/g。

[0209]

对比例6提供一种可生物降解聚酯组合物,制备方法按照如下步骤:

[0210]

步骤i):将452kg对苯二甲酸、437kg己二酸、690kg 1,4-丁二醇,3.45kg甘油和0.425kg钛酸四丁酯于酯化反应器进行常温物理混合,然后将该混合物于230℃和85kpa压力下进行酯化反应160分钟,得到酯化产物,酯化产物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为22ml/g。

[0211]

步骤ii):将酯化产物导入一个立式搅拌全混合反应器中,在该反应器中加入0.295kg钛酸四丁酯,加热至240℃,1300pa的压力下反应180分钟,大部分过量的1,4-丁二醇被蒸馏除去。得到预聚物,预聚物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数61ml/g;

[0212]

步骤iii):往步骤ii)的预聚物中加入0.23kg亚磷酸和0.038kg四氯化钛,同时将反应混合物转移至一个终聚反应釜内,于250℃的温度和135pa的压力下缩聚240分钟,剩余的过量1,4-丁二醇和其它副产物被蒸馏除去,得到终聚产物,终聚产物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为183ml/g。

[0213]

对比例7提供一种可生物降解聚酯组合物,制备方法按照如下步骤:

[0214]

步骤i):将800kg丁二酸、1038kg 1,4-丁二醇、3.45kg甘油和0.449kg钛酸四丁酯于酯化反应器进行常温物理混合,然后将该混合物于200℃和90kpa的压力下进行酯化反应190分钟,得到酯化产物,酯化产物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为21ml/g。

[0215]

步骤ii):将酯化产物通过一个静态混合器后进入一个立式搅拌全混合反应器中,在该反应器中加入0.241kg钛酸四丁酯,加热至240℃,2000pa的压力下反应250分钟,大部分过量的1,4-丁二醇被蒸馏除去,得到预聚物,预聚物根据gb/t 17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为62ml/g。

[0216]

步骤iii):往步骤ii)的预聚物中加入0.18kg亚磷酸,同时将反应混合物转移至一个终聚反应釜内,于245℃的温度和140pa的压力下缩聚190分钟,剩余的过量1,4-丁二醇和

其它副产物被蒸馏除去。得到终聚产物,终聚产物根据gb/t17931-1999规定在重量比为1:1的苯酚/邻二氯苯溶液中于25

±

0.05℃的恒温水浴中测定的粘数为214ml/g。

[0217]

对比例1~7的可生物降解聚酯组合物的芳香族二羧酸与脂肪族二羧酸的摩尔含量、钛元素含量和酸值如下见表2。

[0218]

表2对比例1~7的羧酸单体的摩尔含量、钛元素含量和酸值

[0219][0220]

性能测试

[0221]

对上述实施例和对比例制得的可生物降解聚酯组合物进行性能测试,具体方法如下:

[0222]

(一)初始熔体流动速率:按照en iso 1133-2-2011标准,在190℃,2.16kg条件下,进行测试;

[0223]

(二)熔体流动速率变化比值:

[0224]

1)将可生物降解聚酯组合物样品在80℃条件下除湿干燥4小时,根据标准en iso 1133-2-2011(190℃,2.16kg)测试其存放进恒温恒湿箱前的初始熔指mfr0;

[0225]

2)将10~15g可生物降解聚酯组合物样品纱布包装后,置于60℃,95%湿度的恒温恒湿箱中放置72小时;72小时后,将可生物降解聚酯组合物样品从恒温恒湿箱中取出,转移到干燥器中;在环境温度下储存24小时,以实现样品内部的平衡条件;达到平衡后,样品在80℃条件下除湿干燥4小时,根据标准en iso 1133-2-2011(190℃,2.16kg)测试其放置72h后的熔指mfr1;

[0226]

存放前后熔体流动速率变化比值,η=mfr1/mfr0;

[0227]

mfr1代表可生物降解聚酯聚合物在60℃,95%湿度条件下存放72h后的熔体流动速率,mfr0代表可生物降解聚酯聚合物存放前的初始熔体流动速率;

[0228]

存放前后熔指变化比值η越大,表明样品在储存期间出现性能衰减的速率越快,抗老化性能越差;存放前后熔指变化比值η越小,表明材料性能稳定,储存期间出现性能衰减的速率越慢,抗老化性能越好。

[0229]

(三)重量保持率:

[0230]

参照iso 14855-1(2012)标准方法测试;首先将可生物降解聚酯组合物试样压制成35

±

3μm厚的薄膜,再裁剪成10cm

×

10cm的样片,此时样品重量记为m0;然后将样片埋入堆肥土中并放入恒温箱恒湿中,实验温度恒定在(28

±

2)℃,湿度60

±

5%,42天后取出堆肥样片,将样片洗净烘干后称重,此时样品重量记为m1;样品重量保持率=m1/m0×

100%;

[0231]

样品重量保持率越低,表明可生物降解聚酯组合物崩解性能越好。

[0232]

其中薄膜的制备按照如下方法:

[0233]

将可生物降解聚酯组合物于80℃温度下除湿干燥4小时,投入吹膜机吹膜;螺杆直径55mm,长径比30:1,挤出设定螺杆转速30r/min,熔体温度分别为145℃,吹胀比3.5,薄膜规格为宽度550mm,厚度35

±

3μm。

[0234]

实施例的测试结果见表3,对比例的测试结果见表4。

[0235]

表3实施例的测试结果

[0236][0237][0238]

表4对比例的测试结果

[0239][0240]

根据表3的测试结果,可以看出,本发明实施例所制备的可生物降解聚酯组合物的熔体流动速率变化比值η均≤3.90,部分优选的实施例的熔体流动速率变化比值η≤2.95,说明可生物降解聚酯组合物具有良好的抗老化性能,在货架期内具有较好的性能保持率;发明实施例所制备的可生物降解聚酯组合物的重量保持率均≤30.00%,部分优选的实施例的重量保持率≤18%,说明可生物降解聚酯组合物具有优异的崩解性能。

[0241]

由实施例1~6,在钛元素含量不变、酸值基本一致的情况下,在本发明技术方案范围内调整羧酸单体的含量,实施例1、实施例2的熔体流动速率变化比值η和重量保持率相对更低,其次为实施例3和实施例6。因此优选组分a1为47.3~50.6mol%,组分a2为49.4~52.7mol%。

[0242]

由对比例3~6,可以看出,可降解聚酯组合物的酸值过低或过高,或钛元素含量过低或过高,均无法获得兼具良好抗老化性能和优异崩解性能的可生物降解聚酯组合物。

[0243]

由实施例8~11,在羧酸单体的摩尔含量保持一致的情况下,可以看出钛元素含量、酸值的变化均会对可降解聚酯组合物的抗老化性能和崩解性能产生影响,其中实施例8和9的熔体流动速率变化比值η和重量保持率相对更低,因此优选可生物降解聚酯组合物中钛元素的含量为63~79ppm,酸值为1.18~1.45mg koh/g。

[0244]

根据对比例1和对比例2,当芳香族二羧酸、脂肪族二羧酸的摩尔含量超出本发明技术方案范围时,均无法获得兼具良好抗老化性能和优异崩解性能的可生物降解聚酯组合物。

[0245]

对比例7中,使用的羧酸单体为100mol%丁二酸(脂肪族二羧酸),可生物降解聚酯组合物在60℃,95%湿度条件下存放72小时后熔指变化比值η高达4.7,在堆肥条件下42天样品重量保持率达到45.31%,可生物降解聚酯组合物不具有良好的抗老化性能,且崩解性能很差。

[0246]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1