一种用于制备腺病毒收获物的一次性生物反应器及方法与流程

本发明涉及生物制品制备,特别是涉及一种用于制备腺病毒收获物的一次性生物反应器及方法。

背景技术:

1、腺病毒作为基因治疗和疫苗领域常用的病毒类载体,具有安全性高、遗传稳定、可插入目的片段大等特点。腺病毒既可以感染分裂期细胞,也可以感染非分裂期细胞,经过改造的复制缺陷型腺病毒只在293细胞中特异性增殖,更增加了病毒载体的安全性。

2、目前常规的腺病毒培养方式主要是采用方瓶或细胞工厂培养贴壁293细胞制备获得,该方法存在细胞培养密度低、病毒总产量低、放大困难、有动物源物质污染的风险(血清),难以满足大规模、高品质疫苗快速生产的需要。293细胞的无血清悬浮培养技术是一种新兴的细胞培养方法,采用该方法可以实现293细胞的大规模快速放大,由于该技术具有操作简易、成本低、无动物源污染的特点,逐渐受到各疫苗厂家的青睐。

3、现有技术中,一次性生物反应器以具有简单、污染易控制、前期投入少的特点,被广泛运用于细胞培养。更为详细的,如专利申请号为cn202210281775.5公开的方案中,公开了一种以灌流式培养expi293f细胞的方法。特别的,随着一次性生物反应器运用于生产后经历的数十年发展,现有灌流式培养技术在维持较高细胞密度的同时,还能够良好的维持细胞生长环境,实现延长培养周期、提高目标产品产量。

4、一次性生物反应器的一般结构为:包括反应袋以及设置在反应袋内的搅拌器,搅拌器的动力装置设置在反应袋的外部,动力装置与搅拌器之间的动力传递多采用磁力提供。同时,为使得搅拌器的作用区域能够随着反应袋内液位变化而变化,现有技术中出现了搅拌叶位置可调的一次性生物反应器,具体结构设计中,通过将搅拌轴连接在提升装置上,利用反应袋的柔性,在反应袋内液面上升后,通过提升装置同步提升反应袋的上端和搅拌叶,使得搅拌叶的位置能够随液面的变化而变化。

5、本方案以一次性生物反应器运用于灌流式培养涉及的工况为出发点,提供一种用于制备腺病毒收获物的一次性生物反应器及方法。

技术实现思路

1、本方案以一次性生物反应器运用于灌流式培养涉及的工况为出发点,提供一种用于制备腺病毒收获物的一次性生物反应器及方法。采用本方案,可有效保障一次性生物反应器在用于扩大培养过程中的搅拌一致性。

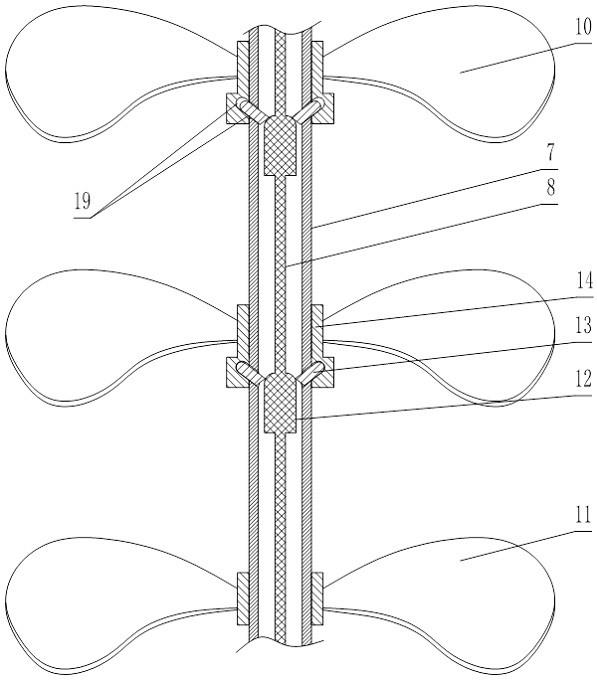

2、针对上述问题,本发明提供的一种用于制备腺病毒收获物的一次性生物反应器及方法通过以下技术要点来解决问题:用于制备腺病毒收获物的一次性生物反应器,包括反应袋以及设置在反应袋内侧的磁力搅拌机构,所述磁力搅拌机构包括搅拌轴,所述搅拌轴上安装有搅拌叶,所述搅拌叶的数量大于1且分层安装于搅拌轴上,所述搅拌叶包括处于最底层的第二搅拌叶以及位于第二搅拌叶上侧的第一搅拌叶,所述第二搅拌叶固定于搅拌轴上,第二搅拌叶在搅拌轴转动时同步于搅拌轴转动,所述第一搅拌叶通过套环安装于搅拌轴上,套环在搅拌轴轴线上的位置固定,套环可绕搅拌轴的轴线转动,还包括联动模块以及剪力传递装置,所述联动模块以及剪力传递装置均安装在搅拌轴上,所述联动模块用于驱动剪力传递装置动作,实现剪力传递装置与套环连接和脱开,在连接状态下,通过剪力传递装置受剪传递力,使得第一搅拌叶在搅拌轴的作用下转动,在脱开状态下,套环与搅拌轴保持可相对转动状态。

3、本反应器的使用方法为:在进行制备腺病毒收获物的过程中,所述反应器用于293细胞放大培养以及病毒培养,具体为反应袋用于容纳以上过程中的培养基,磁力搅拌机构用于搅拌反应袋中的培养基,磁力搅拌机构获得动力的方式为利用外置于反应袋外侧的旋转磁体驱动搅拌轴旋转,利用搅拌叶达到搅动培养基的目的。

4、本方案与现有技术的区别是:分层安装于搅拌轴上的多层搅拌叶并非全部固定于搅拌轴上,而是采用处于最底侧的第二搅拌叶与搅拌轴固定、上方的第一搅拌叶根据需要,在联动模块的作用下通过剪力传递件建立第一搅拌叶与搅拌轴的传动关系,具体为在需要第一搅拌叶工作时,建立所述连接关系,此时第一搅拌叶可搅动培养基;在所述脱开关系下,搅拌轴独立于第一搅拌叶转动,此时搅拌轴并不为第一搅拌叶提供转矩。所述连接关系和脱开关系的控制规则为:根据生物反应器中培养基的液位,决定搅拌叶的使用方式。具体是:第二搅拌叶始终位于培养基中作为培养基底侧的搅拌叶,当第一搅拌叶能够作用到培养基时,通过联动模块改变剪力传递装置的状态,使得搅拌轴向第一搅拌叶传递转矩,利用第一搅拌叶搅动培养基。所述剪力传递装置可采用现有技术中广泛采用的键传动、齿传动、摩擦式传动,所述联动模块可采用现有技术中广泛采用的能够控制相应传动关系的控制部件。

5、本方案的设计构思以及效果为:现有技术中,采用悬浮细胞可高效的完成腺病毒收获物制备,同时在悬浮细胞培养以及染毒后细胞培养过程中,存在需要对培养基进行搅拌的情况,以悬浮细胞放大培养过程为例,一般存在逐级放大培养过程,完整工艺流程中从原代培养到传代培养或继代培养,具体培养基的使用跨度可从数十毫升过渡至数千升,此过程中需要考虑将小型反应器中的最优反应结果转移至工业规模(更大规模)生物反应器中进行重现的问题,而相似性理论是生物反应器方法的基本理论,相似性中需要考虑的对象包括流体动力学相似性、质量浓度相似性、生物化学相似性等,故在实施搅拌时,搅拌速度区间一般为较窄的范围。现有技术中,磁力搅拌机构为运用于一次性生物反应器中隔离效果较好的搅拌机构,但搅拌轴上的搅拌叶一般采用全部固定于搅拌轴上的安装方式,在进行传代培养过程中,一般根据设定的逐级放大培养模式,在各级培养时分别采用不同的搅拌叶设置形式,这样,并不利于腺病毒收获物制备系统结构设计以及简化制备系统;如制备过程存在灌流培养(灌流补充营养成分),单级培养时即可能存在培养基液面变化,现有可选的解决方式为随着液位的上升,整体提升搅拌机构,整体被提升的搅拌机构虽然从整体上改变了搅拌叶对培养基的搅动范围,但在培养基粘度稳定、搅拌叶转速稳定的情形下,对于特定深度位置的培养基而言,搅动情况发生了改变:如以最底层的搅拌叶为例,如该搅拌叶采用推进式叶轮,安装为初始液层高度的三分之一时,当搅拌叶被整体提升后该搅拌叶底侧的液层高度数值增加,在搅拌叶转动速度不变的情况下,该搅拌叶底侧液层的被搅动情况发生改变,甚至会出现底部沉淀的情况,而通过增大搅拌叶转动速度扩大搅拌叶影响区域会改变培养基搅动的一致性。而采用本方案,首先,各搅拌叶在搅拌轴轴线上的相对位置是固定的,第二搅拌叶与搅拌轴随转,用于对反应袋底侧的培养基进行搅动,在不需要第一搅拌叶工作的情况下,通过所述联动模块以及剪力传递装置获得剪力传递装置与套环脱开的连接状态,此时,可减小第一搅拌叶因为空转给搅拌轴带来的震动问题,以避免出现如搅拌轴弯曲、轴承过快损坏、造成反应袋密封失效;而后,随着培养基液位的上升,当上升至需要第一搅拌叶工作时,通过所述联动模块以及剪力传递装置获得剪力传递装置与套环连接的连接状态,此时,第一搅拌叶在搅拌轴的作用下与培养基接触进行阻尼转动(培养基为阻尼介质),这样不仅能够控制磁力搅拌机构的振荡,同时,第一搅拌叶、第二搅拌叶各自负责其所处位置液层的搅动,避免如抬升搅拌机构造成远离搅拌叶的液层搅动情况发生较大改变,同时,由于各搅拌叶在反应袋中的位置一定,通过搅拌叶选型,各搅拌叶的主要搅动范围覆盖特定液层高度,故无论是灌流培养时培养基液面提升还是原始培养基液面在一定范围内进行选择时,通过控制第一搅拌叶的工作情况即能从搅动目的和防振荡目的上获得平衡,故在搅拌轴转动速度相对稳定的情况下能够为不同深度的培养基进行搅动状态相似度高的搅动:转速不变的情况下,利用第一搅拌叶的设置方式特点,根据培养基深度选择参与搅拌工作的搅拌叶数量,达到维持一次性生物反应器在用于扩大培养过程中的搅拌一致性目的。

6、可以理解的,如以反应袋的底面为基准面,第二搅拌叶位于l1位置,最顶侧的第一搅拌叶位于ln位置,原始培养基的添加位置或者培养基的液面上升范围可从l1位置附近至ln位置的上部(第二搅拌叶的作用区域至最顶侧的第一搅拌叶的作用区域),故:采用本方案,在培养过程无灌流补充营养成分的运用中,特定容积设计的一次性生物反应器的培养基添加量可选,不同添加量下均容易获得与前级或者后级一致性高的搅拌情况;在培养过程采用灌流补充营养成分的运用中,一次性生物反应器的培养基液面可变动,不同液面下均容易获得与前级或者后级、液面变化之前一致性高的搅拌情况。

7、联动模块可理解为剪力传递装置的驱动装置,联动模块虽然可以采用常见的电动驱动方案、气动驱动方案、液动驱动方案,但常规方案存在如下问题:如向反应袋的内侧供电、供气或供液,将会使得磁力搅拌机构的结构设计复杂,同时对反应袋的密封可靠性不利,同时也会影响反应袋内侧的热相似性,优选的,所述磁力搅拌机构还包括设置在一次性生物反应器底部的隔离套、安装于隔离套中的第一永磁体,所述第一永磁体固定于搅拌轴伸入隔离套的一端的侧壁上;所述搅拌轴为空心轴;联动模块包括设置在搅拌轴内部的顶杆、设置在搅拌轴内部的第二永磁体,所述第二永磁体位于搅拌轴伸入隔离套的一端中,第二永磁体与顶杆固定连接;顶杆沿着搅拌轴的长度方向延伸,顶杆上还设置有凸台,搅拌轴以及套环上均设置有销孔,所述销孔均为斜孔,且销孔靠近搅拌轴轴线的一端为销孔的下端,联动模块还包括设置在所述销孔内的传动销;传动销靠近搅拌轴轴线的一端支撑于凸台的外表面上或顶杆的外表面上;当顶杆处于搅拌轴中的最低位置时,传动销在自重下滑移至由套环的销孔中脱出的位置,在顶杆沿着搅拌轴的长度方向相对于搅拌轴向上滑动过程中,在凸台顶侧的导向面作用下,通过所述导向面可推动传动销使得传动销嵌入套环的销孔中。

8、以上方案在工作时,隔离套可安装于反应系统外部结构架的腔体内,安装在搅拌轴底端的第一永磁体在隔离套外部磁力的作用下带动搅拌轴转动,联动模块的最下端为第二永磁体,在隔离套的底部外侧设置为第二永磁体提供磁力的磁力装置,即可使得顶杆随第二永磁体在磁力装置的作用下被顶升,磁力装置可选为空间高度可调的永磁体或电磁铁。这样,当顶杆处于被释放状态时,凸台处于允许传动销在自重下滑落至套环销孔外部的状态,此时搅拌轴并不能通过传动销为第一搅拌叶提供转矩;当顶杆被第二永磁体顶升后,凸台通过推动传动销使得传动销嵌入套环的销孔中,此时,传动销的一端位于搅拌轴的销孔中,另一端位于套环的销孔中,此时,传动销受剪实现转矩传递目的,第一搅拌叶随搅拌轴转动。以上方案结构简单,如通过设置为搅拌轴的端部具有封板,并不影响反应袋密封可靠性、并不会导致反应袋内热相似性改变,通过调整空间高度可调的永磁体在空间中的高度即可调整第二永磁体在搅拌轴轴线上的位置、通过调整电磁铁的输出功率即可调整第二永磁体在搅拌轴轴线上的位置,故具有第一搅拌叶是否工作可主动控制、达到控制目的方便的特点。作为本领域技术人员,当传动销由套环的销孔脱开且搅拌轴持续转动时,存在套环上销孔与搅拌轴上销孔错位的情况,此时传动销存在并不能随时嵌入套环上销孔的情况,该情况下造成顶杆不能进一步顺利上升,搅拌轴的上升高度可通过磁力装置与第二永磁体的相互作用力进行判断、采用基于磁感线强度的传感器检测第二永磁体位置进行判断。本方案可通过控制第二永磁体所受作用力的大小,使得传动销对套环的摩擦力不足以迫使第一搅拌叶随搅拌轴转动,并使得搅拌轴与第一搅拌叶相对转动过程中在两个销孔同轴后传动销能够以受剪的方式传递转矩,本方案采用第二永磁体作为顶杆的驱动部件,还具有转矩传递可靠性高、可减小传动销端部所受冲击以利于保障传动销寿命的特点。

9、优选的,设置为套环的内侧具有与搅拌轴同轴的环槽,套环上的销孔孔口位于环槽的底部,传动销的顶端为球面。采用这样的结构形式,将所述环槽的槽面加工为设定粗糙度的光滑面、将传动销的顶端加工为设定粗糙度的光滑面,并对两个位置的光滑面进行表面硬化处理,这样,在传动销位于套环销孔外部并与环槽的槽面相互挤压时,较小的摩擦力有利于传动销上销孔、套环上销孔快速对中;减小的摩擦力、较小的磨损速度以及硬化后的抗冲击变形能力有利于磁力搅拌机构可靠性保持以及寿命保持。

10、优选的,所述搅拌轴与套环之间设置有多根传动销,各传动销在搅拌轴以及套环上均配置有销孔;所述凸台为外径大于顶杆外径、并与顶杆同轴的柱状结构;传动销在搅拌轴的周向方向上均匀布置,所述导向面为下端与凸台侧面光滑过渡的球面,且球面的形态以及传动销的相对位置满足:在凸台相对于搅拌轴上升和下降时,在球面对各传动销的作用下传动销同步上升和下降;销孔与传动销的相对关系满足:随着传动销进一步嵌入套环中的销孔,顶杆可上升至传动销的下端作用在凸台侧面上的位置。本方案的设计原理包括解决第一搅拌叶单侧受力而不利于套环与搅拌轴配合精度的问题:通过设置多根传动销,使得相应转矩传递为多点作用方式且在套环的周向上均匀分布,利于减小转动体转动时因为离心力导致的震动问题;还包括解决传动销响应速度以及提升顶杆位移量的问题:通过设置为顶杆可上升至传动销的下端作用在凸台侧面上的位置,这样,可将所述导向面占据的凸台轴线长度设置得较短,顶杆可在较小的行程范围内完成传动销顶升和释放;以上光滑过渡的球面用于减小顶杆、传动销工作时各自可能受到的冲击。以上对传动销同步上升和下降的限定实际上是在限定导向面的形式、销孔的设计位置等:如不考虑顶杆自转或解决了顶杆自转,不同传动销被球面不同位置作用,传动销并不一定要设置成等高,相应的球面不同位置也并不需要形式一致,故以上限定仅仅是采用功能性表达限定众多的实现方式。在具体实施时,为方便加工,凸台外形加工采用车削完成,搅拌轴上的销孔等高、套环上的销孔等高。以上提升顶杆位移量在具有多个第一搅拌叶,且处于下方的第一搅拌叶较处于上方的第一搅拌叶,先于与搅拌轴建立转矩传递关系时,更容易实现全部第一搅拌叶均与搅拌轴随转。

11、优选的,所述第一搅拌叶的数量大于1,各第一搅拌叶均配置有凸台、销孔及传动销;随着顶杆在搅拌轴中位置的上升,沿着搅拌轴长度方向依次排布的第一搅拌叶具有如下关系:处于下方的第一搅拌叶先于处于上方的第一搅拌叶通过传动销嵌入套环中的销孔与搅拌轴传动连接,当最顶侧的第一搅拌叶通过传动销与搅拌轴传动连接时,其他第一搅拌叶保持与搅拌轴的传动连接关系。本方案的设计目的是可以设置数量更多的第一搅拌叶以适应更大的液面位置范围,且不同第一搅拌叶与搅拌轴建立传动关系并不同步:下方的第一搅拌叶先于上方的第一搅拌叶与搅拌轴建立传动关系以适应具体液位变化或具体液位,避免出现第一搅拌叶同步于搅拌轴空转的情况。作为本领域技术人员,当全部第一搅拌叶、第一搅拌叶上套环、套环上销孔设计参数完全相同的情况下,通过控制作用于不同第一搅拌叶的凸台在顶杆上的位置即可达到以上目的:对于任意两个高度方向上相邻的第一搅拌叶对应的两个,凸台之间的相对位置满足,下方凸台作用于对应传动销,使得传动销进入套环的销孔后,上方第一搅拌叶对应的传动销依然处于外置于对应套环销孔的情况,随着顶杆进一步上升,下方传动销保持受剪传递转矩状态,上方传动销在凸台的作用下进入对应套环销孔,传动销变换为受剪传递转矩状态。

12、以上提供了一种可通过将磁力装置设置在反应袋外部,通过联动模块作用于剪力传递装置,实现第一搅拌叶与搅拌轴配合关系控制的技术方案,该方案的特点是可以简化隔离套内部结构,利于隔离套内部热引入控制等。

13、优选的,为利于配合精度、性能稳定性以及减小磨损,搅拌轴与隔离套之间设置滚动轴承,顶杆或第二永磁体与搅拌轴之间设置滑动轴承,套环通过滑动轴承与搅拌轴可转动连接,根据现有一次性生物反应器的一般结构,第一搅拌叶设计为两层或三层。

14、作为另一种隔离套内部结构简单、不需要额外动力源引入的联动模块以及剪力传递装置设置方式:

15、优选的,所述联动模块包括浮台,所述剪力传递装置包括平键及滑台,所述平键与搅拌轴相平行并设置于搅拌轴的外壁上,所述滑台通过其上的滑槽与平键滑动连接,所述浮台固定于滑台上;所述浮台、平键以及滑台均设置在第一搅拌叶的下方,浮台在浮力的作用下驱动滑台沿着平键的长度方向向上滑动过程中,滑台的顶面可与套环的底面接触,通过滑台施加给套环的作用力,使得搅拌轴驱动第一搅拌叶转动。

16、本方案的工作原理为:滑台与平键始终保持滑动连接关系,在隔离套中培养基的浮力下浮台所受浮力迫使滑台沿着平键相对于搅拌轴向上滑动,在滑台顶部与套环底面的相互作用下,为第一搅拌叶提供转矩使得第一搅拌叶能够搅动培养基。本方案为一种第一搅拌叶是否工作对培养基液面具有自适应能力的技术方案,根据浮台的设置方式、滑台顶面形式以及套环底面形式,以上作用力可来源于摩擦力、以下提供条形棱所受剪力以及其他可替换形式。在具体实施时,为保持滑台与平键始终啮合的状态,优选采用搅拌轴上设置限制滑台最低位置的限位装置,而滑台向上运动的最高位置可通过其上方的套环限制。

17、优选的,所述平键的数量为多根,平键在搅拌轴的周向方向上均匀布置形成位于搅拌轴上的花键轴段;所述滑台成圆环状,滑台的内侧面上设置有数量与平键数量一致、相对位置与平键相对位置一致的多个滑槽,各平键均滑动连接于一个滑槽;所述浮台为与搅拌轴同轴的圆环状结构,浮台的顶面位置低于滑台的顶面位置。本方案是利用平键、滑台以及浮台实现第一搅拌叶驱动的优选方案,采用本方案,不仅利于搅拌轴配重,减小搅拌轴转动过程中的震动,同时通过各平键与滑槽的配合关系,可避免因为偏磨导致如滑台配合精度降低、影响滑台与套环的配合精度等。可以理解的,以上提出的花键轴段是多根平键所在的搅拌轴段落,该段落呈花键轴状,滑台上的滑槽与平键分布匹配,各滑槽相互约束滑台的运动方向以使得滑台与套环保持稳定的接触状态。浮台位置设置的目的在于保障浮台的寿命。

18、如上所述,只要浮台能够产生足够大的浮力,就可以利用滑台与套环之间的摩擦力驱动第一搅拌叶,但采用这样的方式会使得浮台的体积过大、使得滑台的质量对驱动第一搅拌叶的影响较大,相应磨损也会增大培养基污染引入,相应驱动方式也是一种不稳定的驱动方式,在这样的背景下,优选的,套环的底面以及滑台的顶面两者上,其中一者上设置有沿着搅拌轴径向方向延伸的条形棱,另一者上设置有沿着搅拌轴径向方向延伸的条形槽,所述条形棱可嵌入所述条形槽中。本方案的设计目的为:滑台在浮台作用下上升过程中,通过条形棱嵌入条形槽中,使得搅拌轴向第一搅拌叶的转矩传递依次通过平键受剪以及条形棱受剪,这样,可维持对第一搅拌叶的功率传递以及转矩传递的可靠性。关于所述条形棱与条形槽的延伸方向设定,目的在于:由于第一搅拌叶与搅拌轴存在相对转动,在滑台上浮时滑台与套环接触时,较大的可能性为条形棱与条形槽错位,以上在规定条形棱和条形槽的延伸方向后,提出了一种用于实现以下配合关系的简单方案。具体是:随着滑台与套环相对转动,当条形棱与条形槽相对转动至同一竖直方向时,条形棱即可嵌入条形槽,使得滑台与套环配合为齿传动状态。为控制滑台以及套环的中心位置,其中一者上的条形棱为多条、另一者上的条形槽数量与条形棱数量一致,并且,条形棱和条形槽都相对于搅拌轴的轴线环形均匀布置于滑台的顶面或套环的底面上。

19、以下为采用以上提出的一次性生物反应器在制备腺病毒收获物中的运用。

20、具体是:一种用于制备腺病毒收获物的方法,包括顺序进行的以下步骤:293细胞复苏、293细胞放大培养、腺病毒接种、病毒培养、裂解收获;

21、293细胞放大培养采用如上任意一项所述的一次性生物反应器,在293细胞放大培养过程中,根据生物反应器中培养基的液位,决定搅拌叶的使用方式:第二搅拌叶位于培养基中,当第一搅拌叶能够作用到培养基时,通过联动模块改变剪力传递装置的状态,使得搅拌轴向第一搅拌叶传递转矩,利用第一搅拌叶搅动培养基。本方案采用如上提出的一次性生物反应器实现腺病毒收获物制备,在制备腺病毒收获物的过程中,可根据实际的培养基液位情况决定是否启用第一搅拌叶以及第一搅拌叶的启用方式,在利于生物反应器寿命、良好适应反应袋内培养基液位大范围变化的同时,有利于保持扩大培养过程中搅拌一致性。

22、优选的,在293细胞放大培养过程所采用的培养基中,添加有重量百分浓度为0.1%~1%的硫酸葡聚糖,所述硫酸葡聚糖分子量为5kd~50kd。本方案中,进一步选择一种常用的抗细胞结团剂,并对硫酸葡聚糖的添加量以及所添加硫酸葡聚糖做了进一步限定,主要原因是:硫酸葡聚糖的加入,可有效改善293细胞在培养过程中的粘附结团现象,利于293细胞活性、活率以及增殖速度:可有效防止细胞聚团或泡沫的产生,生产规模达2000l时生产稳定,整个放大过程可维持细胞活率90%以上,细胞无明显聚团,溶液无泡沫产生,无需添加消泡剂。现目前用于细胞培养的硫酸葡聚糖分子量范围一般在3~2000kd,分子量过大的硫酸葡聚糖以及添加浓度过大的硫酸葡聚糖均会影响293细胞浓度以及活力(一般出现在293细胞培养后期),采用如分子量为50kd的硫酸葡聚糖、添加量为0.1%~1%的硫酸葡聚糖,可有效降低293细胞聚集度并提高细胞浓度;添加分子量为5kd、重量百分浓度为0.1%~1%的硫酸葡聚糖时,293细胞生长、碱性电荷异构体以及活率均能够得到明显改善,对铵根正离子等有一定的影响。以上硫酸葡聚糖的添加方式可使得细胞浓度增加1.2~1.5倍,对比以上提出的硫酸葡聚糖添加量以及硫酸葡聚糖分子量,当硫酸葡聚糖的添加量更少以及硫酸葡聚糖的分子量更低时,细胞浓度增加量较1.2倍更低;当硫酸葡聚糖添加量更多以及所使用硫酸葡聚糖的分子量更大时,在一定范围内可使得细胞浓度增加1.2~1.5倍或更高,但这会导致后期纯化过程中,从蛋白质上解离硫酸葡聚糖以去除硫酸葡聚糖难度增加,而采用以上添加量以及分子量的硫酸葡聚糖,通过一般tca试剂沉淀蛋白质时,可使得硫酸葡聚糖的回收率大于99.5%。

23、优选的,为实现避免动物来源物质污染,提高产毒效率和产品品质,采用:所述培养基为dynamis 无血清培养基。

24、本发明具有以下有益效果:

25、本方案提供的一次性生物反应器的主要改进为磁力搅拌机构,采用以上方案:

26、首先,各搅拌叶在搅拌轴轴线上的相对位置是固定的,第二搅拌叶与搅拌轴随转,用于对反应袋底侧的培养基进行搅动,在不需要第一搅拌叶工作的情况下,通过所述联动模块以及剪力传递装置获得剪力传递装置与套环脱开的连接状态,此时,可减小第一搅拌叶因为空转给搅拌轴带来的震动问题,以避免出现如搅拌轴弯曲、轴承过快损坏、造成反应袋密封失效;

27、同时,随着培养基液位的上升,当上升至需要第一搅拌叶工作时,通过所述联动模块以及剪力传递装置获得剪力传递装置与套环连接的连接状态,此时,第一搅拌叶在搅拌轴的作用下与培养基接触进行阻尼转动(培养基为阻尼介质),这样不仅能够控制磁力搅拌机构的振荡,同时,第一搅拌叶、第二搅拌叶各自负责其所处位置液层的搅动,避免如抬升搅拌机构造成远离搅拌叶的液层搅动情况发生较大改变,同时,由于各搅拌叶在反应袋中的位置一定,通过搅拌叶选型,各搅拌叶的主要搅动范围覆盖特定液层高度,故无论是灌流培养时培养基液面提升还是原始培养基液面在一定范围内进行选择时,通过控制第一搅拌叶的工作情况即能从搅动目的和防振荡目的上获得平衡,故在搅拌轴转动速度相对稳定的情况下能够为不同深度的培养基进行搅动状态相似度高的搅动:转速不变的情况下,利用第一搅拌叶的设置方式特点,根据培养基深度选择参与搅拌工作的搅拌叶数量,达到维持一次性生物反应器在用于扩大培养过程中的搅拌一致性目的。。

28、本方案还提供了一种采用所提出一次性生物反应器用于腺病毒收获物制备的方法。

- 还没有人留言评论。精彩留言会获得点赞!