一种生产维生素A棕榈酸酯的方法与流程

本发明属于化合物制备,具体涉及一种生产维生素a棕榈酸酯的方法。

背景技术:

1、维生素a具有维持视觉、维持上皮细胞结构的完整、促进生长发育、增强免疫力以及抗氧化等五大生理功能。但维生素a极其不稳定,在遇高温、空气、氧化物、酸性物质和紫外线等条件下容易被破坏,因此人们将其转化成功能相同、性质更稳定的衍生物后使用,其中维生素a棕榈酸酯相比于其他衍生物更加稳定,已广泛应用于化妆品、药物、饲料等。

2、目前维生素a棕榈酸酯的生产主要包括化学法合成和酶法合成。化学法经常产生一些有毒物质和副产物,而且需要高温、高压,对设备、能耗要求高。酶法避免了这些问题,且反应条件温和、高催化效率和固有的专一性,因此有良好的发展前景。

3、jp62248495公开了一种酶催化合成va棕榈酸酯的方法,在温度为30℃下反应12h,收率仅为80%。酶催化的方法必须在较低的浓度进行,生产能力较低,反应产物中含有脂肪酶使后续分离困难,没有成本优势且影响产品质量。

4、cn112921064a公开了一种固定化酶催化合成维生素a棕榈酸酯的制备方法,包括:在惰性环境下向所述维生素a醇溶液中加入棕榈酸、固定化脂肪酶、非极性溶剂进行酯化反应,脱去酯化生成水,以使酯化反应生成的水与有机溶剂分离,以得到酯化液;以及将所述酯化液脱溶、结晶、过滤,以得到高纯度的维生素a棕榈酸酯,转化率可达99%,脂肪酶可多次套用。但该方法每批次进行过滤、干燥,步骤繁琐,生产效率低。

5、cn112724059a公开了一种维生素a棕榈酸酯的制备方法,该方法采用金属氰化物改性碱金属硫化物,得到了一种用于维生素a棕榈酸酯的固体碱催化剂,并将其装填于固定床反应器中,以va醋酸酯和棕榈酸为原料,实现维生素a棕榈酸酯的制备。

6、目前维生素a棕榈酸酯的制备大多采用间歇釜式反应器,也有使用固定床反应器进行。使用间歇釜式反应器制备维生素a棕榈酸酯时,将原料和固定化酶催化剂投入反应器,经搅拌混合反应一定时间后采出,反应液中的催化剂通过过滤、干燥后回用。但搅拌的强剪切力容易将固定化酶打碎,使酶从载体上脱落,变性失活,减少酶的使用寿命。而使用固定床反应器制备维生素a棕榈酸酯时,将固定化催化剂有序均匀的填充于反应器床层中,反应原料以平推流型式流经催化剂床层发生反应,反应生成的水会不断在固定床反应器中累积;酯化反应为可逆反应,随着水分的累积,酯化反应的反应速率降低,同时使酯化产物水解,进而导致转化率降低。并且过量的水分会吸附进入固定化酶中,降低酶的活性。

7、综上所述,如何提供一种保证催化剂使用寿命且可实现高效脱水,提高转化率的生产维生素a棕榈酸酯的方法成为当前亟待解决的问题。

技术实现思路

1、针对现有技术存在的问题,本发明的目的在于提供一种生产维生素a棕榈酸酯的方法,所述方法对鼓泡塔式反应器的结构进行了改进,并利用其生产维生素a棕榈酸酯,可直接实现催化剂和反应液的分离,具有高反应速率、高转化率,高催化剂利用率的优点。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供了一种生产维生素a棕榈酸酯的方法,所述方法包括以下步骤:

4、将维生素a醇溶液和棕榈酸混合后通入装填有催化剂的鼓泡塔式反应器中进行酯化反应,并从鼓泡塔式反应器的底部通入保护性气体,反应后得到维生素a棕榈酸酯,保护性气体从鼓泡塔式反应器的顶部排出;

5、所述鼓泡塔式反应器的内部下方设置有筛板。

6、本发明中,一方面,针对现有的鼓泡塔式反应器,在其内部下方设置了筛板,催化剂装填在筛板之上,反应过程中可直接实现催化剂与反应液的过滤分离,且催化剂无需取出,操作简单,避免了后续过滤、干燥、循环套用等繁琐步骤,与现有技术采用间歇式反应釜相比,可有效降低机械搅拌对催化剂的破碎作用,大幅提高催化剂的使用寿命;另一方面,保护性气体的通入可促进催化剂与反应液均匀混合,同时实现反应过程中的脱水,使酯化反应正向进行,提高反应速率和转化率。

7、以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

8、作为本发明优选的技术方案,所述维生素a醇溶液的浓度为200~500g/l,例如200g/l、250g/l、300g/l、350g/l、400g/l、450g/l或500g/l等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为300~400g/l。

9、作为本发明优选的技术方案,所述催化剂的装填量为维生素a醇溶液中的维生素a醇每小时进料质量的0.5~8%,例如0.5%、1%、2%、3%、4%、5%、6%、7%或8%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为2~6%。

10、作为本发明优选的技术方案,所述维生素a醇溶液中的维生素a醇与催化剂的质量比为1:(0.05~0.3),例如1:0.05、1:0.1、1:0.15、1:0.2、1:0.25或1:0.3等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为1:(0.1~0.15)。

11、作为本发明优选的技术方案,所述催化剂包括脂肪酶。

12、作为本发明优选的技术方案,所述维生素a醇溶液和棕榈酸混合后形成原料液,所述原料液与所述保护性气体通入的流量比为1g:(0.0375~0.6)l,例如1g:0.0375l、1g:0.05l、1g:0.1l、1g:0.2l、1g:0.3l、1g:0.4l、1g:0.5l或1g:0.6l等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为1g:(0.075~0.3)l。

13、本发明中,原料液与保护性气体通入量的平衡配比对反应效果至关重要。若保护性气体通入量过多,反应器内返混程度增大,反应速率减慢,相同的停留时间内,致使反应转化率降低;若保护性气体通入量过少,虽然反应器内返混程度降低,但同时也降低了氮气气提水分的能力,反应液中水含量增加,酯化反应为可逆反应,从而致使反应转化率降低。而原料液与保护性气体具体的通入量大小本领域技术人员可根据反应器的有效体积进行合理计算。

14、作为本发明优选的技术方案,所述鼓泡式反应器的操作压力为50~130kpaa,例如50kpaa、60kpaa、70kpaa、80kpaa、90kpaa、100kpaa、110kpaa或130kpaa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为80~105kpaa。

15、作为本发明优选的技术方案,所述鼓泡式反应器的操作温度为20~60℃,例如20℃、25℃、30℃、35℃、40℃、45℃、50℃、55℃或60℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为30~45℃作为本发明优选的技术方案,所述酯化反应的时间为1~8小时,例如1小时、2小时、3小时、4小时、5小时、6小时、7小时或8小时等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为2~4小时。

16、作为本发明优选的技术方案,从所述鼓泡塔式反应器中得到的酯化反应液通过结晶,得到维生素a棕榈酸酯。

17、优选地,所述结晶使用的结晶剂包括有机醇。

18、优选地,所述有机醇包括甲醇、乙醇、异丙醇、正丁醇或丙三醇中的任意一种或至少两种的组合,所述组合典型但非限制性实例有:甲醇和乙醇的组合,乙醇和异丙醇的组合,异丙醇、正丁醇和丙三醇的组合等,优选为甲醇。

19、优选地,所述结晶剂与所述酯化反应液的质量比为(1~10):1,例如1:1、2:1、3:1、4:1、5:1、6:1、7:1、8:1、9:1或10:1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为(2~5):1。

20、优选地,所述结晶的温度为-10~10℃,例如-10℃、-5℃、0℃、2℃、4℃、6℃、8℃或10℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选-2~5℃。

21、与现有技术相比,本发明具有以下有益效果:

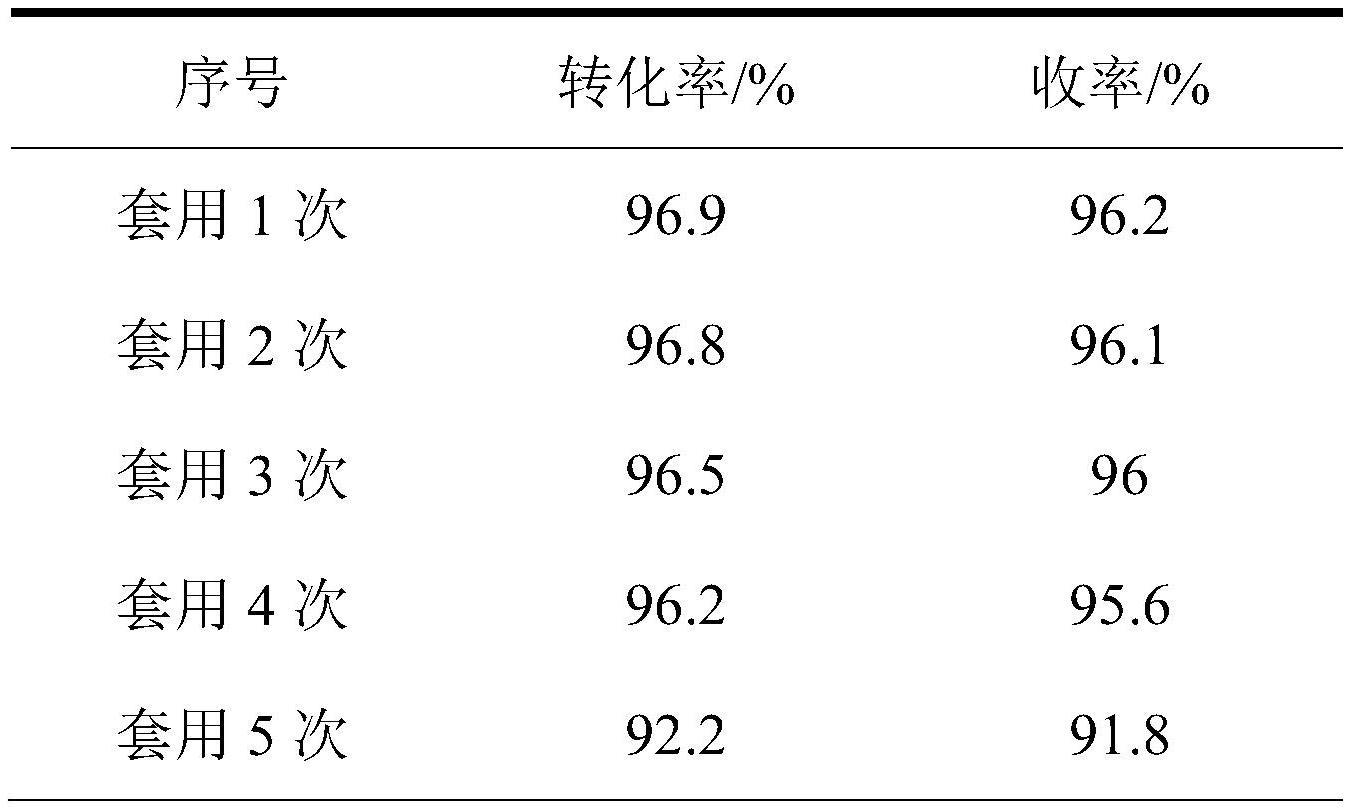

22、(1)本发明所述方法鼓泡塔式反应器进行酯化反应,与间歇式反应釜相比,可有效降低机械搅拌对催化剂的破碎作用,大幅提高酶的使用寿命;

23、(2)本发明所述方法通过筛板的设置,使催化剂在反应过程中不随反应液排出,一直存留在反应器内,避免了后续过滤、干燥以及循环套用等繁琐步骤;

24、(3)本发明所述方法利用鼓泡塔式反应器进行酯化反应,相较于釜式反应器有利于降低返混,提高反应速率;

25、(4)本发明所述方法利用保护性气体进行鼓泡时可促进催化剂与反应液均匀混合,同时还能实现反应过程中的脱水,使酯化反应正向进行,可提高反应速率、转化率以及收率,使转化率达93.7%以上,收率达93.4%以上,并通过进一步控制反应条件,使转化率达99.2%以上,收率达98.9%以上。

- 还没有人留言评论。精彩留言会获得点赞!