采用多组分发泡剂的挤塑聚苯乙烯泡沫塑料及其制备方法与流程

本发明涉及一种聚苯乙烯泡沫塑料,具体涉及一种采用多组分发泡剂的挤塑聚苯乙烯泡沫塑料及其制备方法。

背景技术:

1、聚苯乙烯(ps)是由苯乙烯经加聚反应制备所得,根据其用途可以分为通用级ps和高抗冲击级ps(hips)。通过向ps中引入发泡剂可以制得泡沫塑料产品,常见的发泡ps产品分为:模压法制备的可发性聚苯乙烯(eps)和挤出法制备的挤塑聚苯乙烯(xps)。

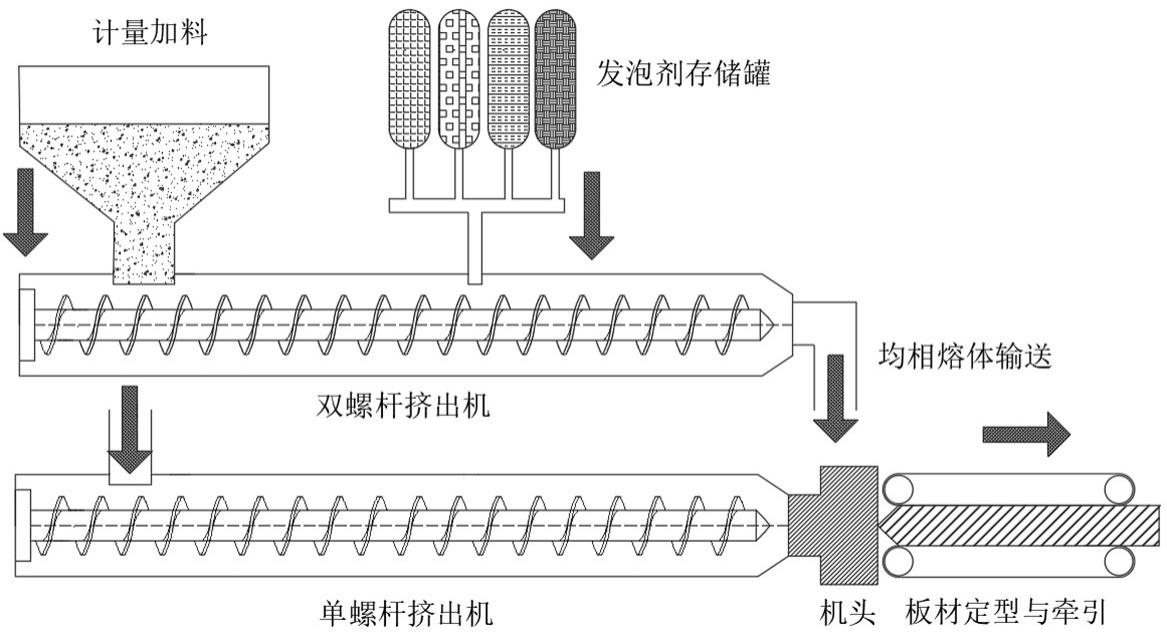

2、xps板由于其持久的保温隔热性能、极佳的尺寸稳定性、优异的抗湿性和抗蒸汽渗透性、良好的抗压性能、超长的使用寿命等,广泛应用于外墙及屋顶保温、复合墙体中隔热保温、冷库运输、地暖绝热层等领域。与间歇法生产的eps不同,xps一般采用连续挤出法生产,其生产工艺流程主要包括:一段双螺杆(物料共混):ps与成核剂、阻燃剂的共混;气体注入;多相分散混合;二段单螺杆(熔体降温):熔体冷却;模唇板材挤出发泡;定型与后处理(板材成型):牵引定型;边料裁切;横切堆放包装;废料回收。根据产品需求,会在横裁设备前加上表面拉毛机(粗糙化xps表面)或开槽机。

3、导热系数是指在稳定传热条件下,材料传导热量的能力,导热系数越小,材料传导热量能力越差,材料的绝热性能也就越好。目前地暖绝热层用xps保温板根据其导热系数分为034级(≤0.034 w/(m·k))、030级(≤0.030 w/(m·k))和024级(≤0.024 w/(m·k)),市面上地暖用xps的主流产品为034级,现通过发泡剂配方调控,将导热等级降低到030级。在地暖使用场景中,相同厚度的绝热层,在压缩强度满足使用要求的前提下,导热系数的降低有利于室内热量的维持,达到提高地暖传热效率,节约能耗的目的。

4、固体材料存在三种热传导方式,即热传导、热辐射和热对流。在泡沫材料中,因较小且封闭的泡孔结构,困住泡孔中的气体几乎不会发生热对流。因此,泡沫材料的热传导主要分为热传导和热辐射两种方式。热辐射与材料自身的罗斯兰德消光系数有关,其与配方组成有关,与泡孔结构关系不大。泡沫材料中的热传导分为固相传导和气相传导,因泡沫材料中固相较少,其热量主要由气相传导,约占总传热量的60%。

5、目前xps生产所采用的发泡剂主要是酒精+二氧化碳+r152a或r134a,r152a和r134a虽不会破坏臭氧层,但具有很高的全球变暖潜力值(gwp,r152的gwp为124,r134a的gwp为1370),因此,为实现节能减排和碳中和的目标,需要寻找一种低导热系数和低gwp值的发泡剂。

6、

技术实现思路

1、本发明的目的是提供一种采用多组分发泡剂的挤塑聚苯乙烯泡沫塑料及其制备方法,采用第四代hfo系列发泡剂,在减少温室气体排放的同时降低了xps的导热系数,达到节能减排,增加xps隔热性能的目的。

2、为了达到上述目的,本发明提供了一种采用多组分发泡剂的挤塑聚苯乙烯泡沫塑料,该泡沫塑料是由以下重量百分数的组分制成的:85~90wt%聚苯乙烯、0.5~3wt%成核剂、2.6~5wt%阻燃剂和5~10wt%发泡剂;其中,所述发泡剂选自液态二氧化碳和戊烷与酒精或/和氢氟烯烃hfo的组合;所述戊烷选自正戊烷、异戊烷和环戊烷中一种或两种以上;所述氢氟烯烃hfo的全球变暖潜能值gwp≤6。

3、本发明的挤塑聚苯乙烯泡沫塑料,以聚苯乙烯为原料,成核剂在发泡过程中增加成核位点数量,减小泡孔尺寸和增加单位体积的泡孔数量,成核剂越多,泡孔数量越多;阻燃剂用于提高泡沫的阻燃等级;发泡剂是泡沫成长过程中的动力,发泡剂越多,泡沫成长动力越大,但发泡剂在聚苯乙烯中有溶解度限制,不能过多以导致不能溶解,致使预发泡。

4、优选地,该泡沫塑料是由以下重量百分数的组分制成的:87.2~90wt%聚苯乙烯、0.9~1.8wt%成核剂、2.6~2.7wt%阻燃剂和6.5~8.3wt%发泡剂。

5、优选地,所述发泡剂由以下重量份数的组分组成:3.5~7.5份液态二氧化碳和0.5~3.5份戊烷与0~2份酒精和0~2.5份氢氟烯烃hfo的组合,且酒精和氢氟烯烃hfo的重量份数不能同时为0。

6、优选地,所述发泡剂由以下重量份数的组分组成:3.5~5.5份液态二氧化碳和0.6~3.5份戊烷与0~1份酒精和0~2.5份氢氟烯烃hfo的组合,且酒精和氢氟烯烃hfo的重量份数不能同时为0。其中,酒精的引入有助于提高二氧化碳在ps中的溶解度,平均泡孔尺寸由130μm下降到90μm。

7、优选地,所述氢氟烯烃hfo选自反式-1-氯-3,3,3-三氟丙烯(hfo-1233zd)或反式-1,3,3,3-四氟丙烯(hfo-1234ze)。

8、优选地,所述聚苯乙烯选自通用级聚苯乙烯gpps;所述成核剂选自滑石粉;所述阻燃剂选自甲基八溴醚。

9、本发明的另一目的是提供一种所述的采用多组分发泡剂的挤塑聚苯乙烯泡沫塑料的制备方法,该方法包含以下步骤:

10、(1)将85~90wt%聚苯乙烯、0.5~3wt%成核剂和2.6~5wt%阻燃剂按比例加入到双螺杆挤出机中,该双螺杆挤出机从输入端至输出端依次分为1-10区,聚苯乙烯、成核剂和阻燃剂从1区加入,1区的温度为200℃,从2区至4区温度从200℃升温至220℃,从4区至7区温度从220℃降温至205℃,第8区的温度升至220℃,第9和10区的温度降温至190℃,通过双螺杆挤出机对聚苯乙烯、成核剂和阻燃剂进行充分的分散混合,形成均相熔体;

11、(2)在聚苯乙烯、成核剂和阻燃剂混合均匀处,从双螺杆挤出机的4~5区之间将发泡剂的各成分通过加压泵和计量泵以液态注入到双螺杆挤出机中,在注入前应加压以防止发泡剂中的气体倒流;其中,所述双螺杆挤出机中注入发泡剂的位置处的螺杆外侧壁具有若干凸起,该凸起用于防止形成积液池,并促进发泡剂中气体在熔体中快速分散均匀;而且,所述双螺杆挤出机中注入发泡剂处,当发泡剂注入到双螺杆挤出机中后,因发泡剂对熔体的塑化导致熔体强度的下降,此处双螺杆挤出机的机筒应降温;

12、(3)将经过步骤(2)混合均匀的熔体经双螺杆挤出机的换网器过滤掉杂质后,经不含螺杆的管路输送到二阶单螺杆挤出机中,单螺杆挤出机对经发泡剂塑化后熔体强度大幅下降的均相熔体进行降温,从单螺杆挤出机的输入端至输出端依次分为1-6区,各区梯级降温,各区温度各自独立地设置为85~160℃,以便于提高熔体强度,支撑泡孔生长,达到成型产品所需的熔体强度范围;而且,所述单螺杆挤出机的转速控制在6~8rpm,防止螺杆剪切热加热熔体;所述单螺杆挤出机的机头前因设置静态混合器或熔体泵,以控制和保持熔体的压力≥7.39mpa,防止熔体过早泄压出现预发泡现象,而且静态混合器的温度增加至105~120℃,以防止熔体在此处出现流动停滞的死区;

13、(4)经单螺杆挤出机降温后的均相熔体再依次经单螺杆挤出机的机头、模唇后,因快速泄压导致热力学稳态被打破,发泡剂气体快速从聚合物中逃逸,造成熔体体积膨胀,形成封闭的泡孔结构,后经定型模板、整平机和牵引辊对挤塑聚苯乙烯进行尺寸定型;其中,在控制从单螺杆挤出机机头到大气压的熔体总压降的前提下考虑和计算定型模板的模具中各区压降分布;所述牵引辊速度应与单螺杆挤出机机头的模口熔体挤出量相匹配,以保证板材在横向上所受到的拉伸力一致。

14、本发明的另一目的是提供一种用于挤塑聚苯乙烯泡沫塑料的发泡剂,所述发泡剂选自液态二氧化碳和戊烷与酒精或/和氢氟烯烃hfo的组合;

15、所述戊烷选自正戊烷、异戊烷和环戊烷中一种或两种以上;

16、所述氢氟烯烃hfo的全球变暖潜能值gwp≤6。

17、优选地,所述发泡剂由以下重量份数的组分组成:3.5~7.5份液态二氧化碳和0.5~3.5份戊烷与0~2份酒精和0~2.5份氢氟烯烃hfo的组合,且酒精和氢氟烯烃hfo的重量份数不能同时为0。

18、优选地,所述发泡剂由以下重量份数的组分组成:3.5~5.5份液态二氧化碳和0.6~3.5份戊烷与0~1份酒精和0~2.5份氢氟烯烃hfo的组合,且酒精和氢氟烯烃hfo的重量份数不能同时为0。

19、优选地,所述氢氟烯烃hfo选自反式-1-氯-3,3,3-三氟丙烯或反式-1,3,3,3-四氟丙烯。

20、本发明的采用多组分发泡剂的挤塑聚苯乙烯泡沫塑料及其制备方法,解决了现有xps材料的污染以及传热效率问题,具有以下优点:

21、(1)本发明的挤塑聚苯乙烯泡沫塑料,采用多组分发泡剂,发泡剂成分相互间的协同作用促进了co2在聚合物中的溶解度,有利于泡孔的成核,泡沫产品的泡孔尺寸减小了约30%,提高了xps的压缩强度;

22、(2)本发明的挤塑聚苯乙烯泡沫塑料,在xps厚度不变的前提下导热系数的降低,有利于热量的维持,达到节能环保的目的;

23、(3)本发明的挤塑聚苯乙烯泡沫塑料,采用多组分发泡剂与最初的酒精+二氧化碳发泡体系相比,xps板材尺寸收缩程度降低,尺寸稳定性和力学性能增加;

24、(4)本发明采用新型hfo系列发泡剂,具有低gwp值和低导热系数,有利于减少温室气体排放,相应碳中和的目标。

25、

- 还没有人留言评论。精彩留言会获得点赞!