一种多官能度糠醇基缩水甘油醚及其制备方法和应用

1.本发明涉及有机合成技术领域,尤其涉及一种多官能度糠醇基缩水甘油醚及其制备方法和应用。

背景技术:

2.环氧树脂是一类有着环氧基团的高分子树脂材料,其具有形式多样、固化方便、附着力强、力学性能以及电学性能优异等多重优点,在航空航天、建筑、船舶等领域中均有应用。其中双酚a型环氧树脂使用得最为广泛,但双酚a型环氧树脂脆性大,伸长率小,需要对其进行改性。

3.环氧树脂的改性可分为化学改性和物理改性两大类。化学改性是指在改性过程中存在化学反应,目前环氧树脂化学改性的一个重要趋势是添加新的添加剂或组成物,按照键接方式的不同,化学改性方法一般分为两种:一种是先通过化学反应对环氧树脂或固化剂进行分子改性,引入柔性结构,再经过固化反应将柔性链段接入到交联体系中;另一种是在环氧树脂体系中引入含柔性链的第三组分,与环氧树脂、固化剂发生共固化反应,直接将柔性链引入交联体系中。通过化学改性能够得到具有特殊性能的环氧树脂,如高热稳定性、高阻燃性、高附着力、高弹性、高韧性、高防腐蚀性与高抗菌性等等,从而大大地拓宽了环氧树脂的应用范围。

4.糠醇是重要的化工原料,从提取玉米芯、麦秆、棉籽壳甘蔗渣等的糠醛加氢制得,环保性好。糠醇分子中含有羟甲基,能发生加氢、氢解、羟甲基化、烷氧基化、聚合等化学反应。目前,本领域中利用糠醇作为反应底物制备树脂、并应用于双份a环氧树脂改性中相关报道较少。

技术实现要素:

5.有鉴于此,本发明提供了一种多官能度糠醇基缩水甘油醚及其制备方法和应用。本发明以糠醇为原料制备了多官能度糠醇基缩水甘油醚,将其应用于双酚a环氧树脂中,能够显著提高环氧树脂的韧性。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.一种多官能度糠醇基缩水甘油醚,具有式i所示结构:

[0008][0009]

本发明还提供了上述方案所述多官能度糠醇基缩水甘油醚的制备方法,包括以下

步骤:

[0010]

将糠醇、环氧氯丙烷和氢氧化钠混合进行环氧化反应,得到糠醇基缩水甘油醚;

[0011]

将所述糠醇基缩水甘油醚、甘油和催化剂混合进行醚化反应,得到糠醇基甘油醚;

[0012]

将所述糠醇基甘油醚和环氧氯丙烷混合进行开环反应,得到糠醇基甘油氯醇醚;

[0013]

将所述糠醇基甘油氯醇醚和氢氧化钠混合进行闭环反应,得到具有式i所示结构的多官能度糠醇基缩水甘油醚。

[0014]

优选的,所述醚化反应用催化剂为碱性催化剂;所述碱性催化剂包括碱金属氢氧化物、低碳醇碱金属盐、叔胺、咪唑类化合物、吡啶和碱性离子液体中的一种或多种。

[0015]

优选的,所述环氧化反应和所述开环反应在催化剂条件下进行,所述环氧化反应和所述开环反应用催化剂为相转移催化剂。

[0016]

优选的,所述环氧化反应中糠醇、环氧氯丙烷和氢氧化钠的摩尔比为1:1~3:1~2;所述环氧化反应的反应温度为20~40℃,反应时间为2~10h。

[0017]

优选的,所述醚化反应中甘油和糠醇基缩水甘油醚的摩尔比为1:3~9;所述醚化反应的反应温度为60~120℃,反应时间为2~10h;

[0018]

优选的,所述开环反应中糠醇基甘油醚和环氧氯丙烷的摩尔比为1:3~9;所述开环反应的反应温度为40~90℃,反应时间为1~8h;

[0019]

优选的,所述闭环反应中糠醇基甘油氯醇醚和氢氧化钠的摩尔比为1:3~6;所述闭环反应的反应温度为20~40℃,反应时间为2~8h。

[0020]

本发明还提供了上述方案所述的多官能度糠醇基缩水甘油醚或上述方案所述制备方法制备的多官能度糠醇基缩水甘油醚在双酚a环氧树脂改性中的应用。

[0021]

本发明提供了一种多官能度糠醇基缩水甘油醚,本发明提供的多官能度糠醇基缩水甘油醚的结构式如式i所示。本发明利用糠醇作为反应底物制备的树脂含有呋喃环(类芳香环),可以提高树脂的刚性;树脂中引入了呋喃环共轭结构,在加入含有双键的固化剂后,可以进行da(双烯合成反应)反应,将da反应引入环氧树脂固化体系中,使得同一固化体系发生两种固化方式,增加了反应方式,提高了交联密度,使得环氧树脂具有的性能提高或者新增特性。实施例结果表明,本发明提供的多官能度糠醇基缩水甘油醚可改性双酚a环氧树脂,在环氧树脂的交联体系中引入柔性链段,从而大幅提高环氧树脂的韧性,耐冲击性能显著提升。

[0022]

本发明还提供了上述方案所述多官能度糠醇基缩水甘油醚的制备方法,包括以下步骤:将糠醇、环氧氯丙烷和氢氧化钠混合进行环氧化反应,得到糠醇基缩水甘油醚;将所述糠醇基缩水甘油醚、甘油和催化剂混合进行醚化反应,得到糠醇基甘油醚;将所述糠醇基甘油醚和环氧氯丙烷混合进行开环反应,得到糠醇基甘油氯醇醚;将所述糠醇基甘油氯醇醚和氢氧化钠混合进行闭环反应,得到具有式i所示结构的多官能度糠醇基缩水甘油醚。本发明采用糠醇为原料制备多官能度糠醇基缩水甘油醚,原料绿色环保,拓展了农林资源的应用领域。

附图说明

[0023]

图1为不同摩尔比合成的糠醇基甘油醚的红外图(其中n(甘油):n(糠醇基缩水甘油醚)为1:1、1:2、1:3);

[0024]

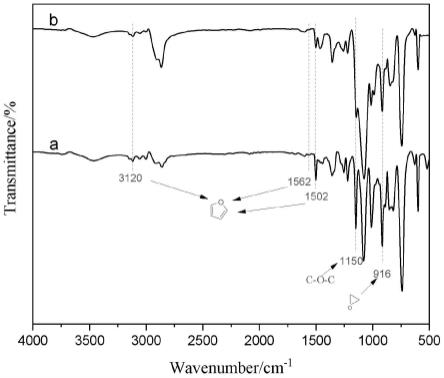

图2为实施例5使用的糠醇基缩水甘油醚(a)以及最终所得多官能度糠醇基缩水甘油醚(b)的红外光谱图;

[0025]

图3为未掺加多官能度糠醇基缩水甘油醚的e51环氧树脂固化物(a)以及多官能度糠醇基缩水甘油醚掺加量为15%的环氧树脂固化物(b)的断裂面的sem图。

具体实施方式

[0026]

一种多官能度糠醇基缩水甘油醚,具有式i所示结构:

[0027][0028]

本发明还提供了上述方案所述多官能度糠醇基缩水甘油醚的制备方法,包括以下步骤:

[0029]

将糠醇、环氧氯丙烷和氢氧化钠混合进行环氧化反应,得到糠醇基缩水甘油醚;

[0030]

将所述糠醇基缩水甘油醚、甘油和催化剂混合进行醚化反应,得到糠醇基甘油醚;

[0031]

将所述糠醇基甘油醚和环氧氯丙烷混合进行开环反应,得到糠醇基甘油氯醇醚;

[0032]

将所述糠醇基甘油氯醇醚和氢氧化钠混合进行闭环反应,得到具有式i所示结构的多官能度糠醇基缩水甘油醚。

[0033]

本发明将糠醇、环氧氯丙烷和氢氧化钠混合进行环氧化反应,得到糠醇基缩水甘油醚。在本发明中,所述糠醇、环氧氯丙烷和氢氧化钠的摩尔比优选1:1~3:1~2,更优选为1:1.5~2.5:1.3~1.6;所述氢氧化钠优选为固体或氢氧化钠溶液,更优选为氢氧化钠溶液;所述氢氧化钠溶液的浓度优选为32~48wt%;在本发明的具体实施例中,当使用固体氢氧化钠时,优选分批次加入到反应体系中,当使用氢氧化钠溶液时,优选滴加到反应体系中。

[0034]

在本发明中,所述环氧化反应优选在催化剂条件下进行;所述环氧化反应用催化剂优选为相转移催化剂,所述相转移催化剂优选为季铵盐,所述季铵盐优选包括苄基三乙基氯化铵、苄基三甲基氯化铵、四丁基溴化铵、四丁基氯化铵、四丁基硫酸氢铵、三辛基甲基氯化铵、十二烷基三甲基氯化铵、十四烷基三甲基氯化铵和十六烷基三甲基氯化铵中的一种或多种;在本发明中,环氧化反应用催化剂的质量优选为糠醇和环氧氯丙烷总质量的0~1%,(当用量为0时,即不采用催化剂),更优选为大于0小于等于1%,进一步优选为0.2~0.8%。

[0035]

在本发明中,所述环氧化反应的反应温度优选为20~40℃,更优选为25~35℃,所述环氧化反应的反应时间优选为2~10h,更优选为4~8h。在本发明中,所述环氧化反应的反应式如式a所示:

[0036][0037]

环氧化反应完成后,本发明优选将所得产物料液依次进行过滤、洗涤和减压蒸馏,得到糠醇基缩水甘油醚;本发明通过减压蒸馏去除产物料液中过量的环氧氯丙烷。

[0038]

得到糠醇基缩水甘油醚后,本发明将所述糠醇基缩水甘油醚、甘油和催化剂混合进行醚化反应,得到糠醇基甘油醚。在本发明中,所述甘油和糠醇基缩水甘油醚的摩尔比优选为1:3~9,更优选为1:4~8;所述醚化反应用催化剂优选为碱性催化剂,所述碱性催化剂优选包括碱金属氢氧化物、低碳醇碱金属盐、叔胺、咪唑类化合物、吡啶和碱性离子液体中的一种或多种,所述碱金属氢氧化物优选为氢氧化钠或氢氧化钾,所述低碳醇碱金属盐中低碳醇的碳原子数优选为1~4,具体的,所述低碳醇碱金属盐优选为低碳醇碱金属钠盐或低碳醇碱金属钾盐,更优选为甲醇钠、乙醇钠、丁醇钠、甲醇钾、乙醇钾和丁醇钾中的一种或多种;所述咪唑类化合物优选为1-甲基咪唑;所述碱性离子液体优选为1-胺乙基-3-甲基咪唑双(三氟甲烷磺酰)亚胺盐;所述醚化反应用催化剂的质量优选为糠醇基缩水甘油醚和甘油总质量的0.5~3%,更优选为1~2.5%。

[0039]

在本发明中,所述醚化反应的反应温度优选为60~120℃,更优选为80~100℃,所述醚化反应的反应时间优选为2~10h,更优选为4~8h。醚化反应完成后,优选用乙酸中和产物料液中的碱性催化剂,再进行后续的反应。

[0040]

得到糠醇基甘油醚后,本发明将所述糠醇基甘油醚和环氧氯丙烷混合进行开环反应,得到糠醇基甘油氯醇醚。在本发明中,所述糠醇基甘油醚和环氧氯丙烷的摩尔比优选1:3~9,更优选为1:4~8。在本发明中,所述开环反应优选在催化剂条件下进行;所述开环反应用催化剂优选为相转移催化剂,所述相转移催化剂优选为季铵盐,所述季铵盐优选包括苄基三乙基氯化铵、苄基三甲基氯化铵、四丁基溴化铵、四丁基氯化铵、四丁基硫酸氢铵、三辛基甲基氯化铵、十二烷基三甲基氯化铵、十四烷基三甲基氯化铵和十六烷基三甲基氯化铵中的一种或多种;在本发明中,环氧化反应用催化剂的质量优选为糠醇基甘油醚和环氧氯丙烷总质量的0~1%,(当用量为0时,即不采用催化剂),更优选为大于0小于等于1%,进一步优选为0.2~0.8%。

[0041]

在本发明中,所述开环反应的反应温度优选为40~90℃,更优选为50~80℃;所述的开环反应的反应时间优选为1~8h,更优选为2~6h。在本发明的具体实施例中,优选在醚化反应完成后,直接向所得料液中滴加环氧氯丙烷进行开环反应,所述开环反应的时间自环氧氯丙烷滴加完毕开始计。

[0042]

得到糠醇基甘油氯醇醚后,本发明将所述糠醇基甘油氯醇醚和氢氧化钠混合进行闭环反应,得到多官能度糠醇基缩水甘油醚。在本发明中,所述糠醇基甘油氯醇醚和氢氧化钠的摩尔比优选为1:3~6,更优选为1:4~5;所述的闭环反应中氢氧化钠为固体或者氢氧化钠溶液,更优选为氢氧化钠溶液,所述的氢氧化钠溶液的浓度优选为32~48wt%;在本发明的具体实施例中,当使用固体氢氧化钠时,优选分批次加入到反应体系中,当使用氢氧化钠溶液时,优选滴加到反应体系中。

[0043]

在本发明中,所述闭环反应的反应温度优选为20~40℃,更优选为25~35℃,所述

闭环反应的反应时间优选为2~8h,更优选为3~6h。在本发明中,优选在开环反应结束后,将料液的温度降至闭环反应的温度,然后加入氢氧化钠进行闭环反应。

[0044]

闭环反应完成后,本发明优选将所述产物料液依次进行过滤、洗涤和减压蒸馏,得到具有式i所示结构的多官能度糠醇基缩水甘油醚;本发明通过减压蒸馏去除产物料液中过量的环氧氯丙烷。

[0045]

在本发明中,所述醚化、开环和闭环反应的反应历程如式b所示。

[0046][0047]

在本发明中,所述多官能度糠醇基缩水甘油醚的环氧值优选为0.1931~0.3468mol/100g。

[0048]

本发明还提供了上述方案所述的多官能度糠醇基缩水甘油醚在双酚a环氧树脂改性中的应用;在本发明中,所述多官能度糠醇基缩水甘油醚优选应用于双酚a环氧树脂的增韧改性中,所述应用的方法优选为:将所述多官能度糠醇基缩水甘油醚与双酚a环氧树脂混合,然后加入固化剂进行固化,得到增韧改性的双酚a环氧树脂;所述的双酚a环氧树脂,优选为e-51环氧树脂;所述多官能度糠醇基缩水甘油醚的掺入量优选为双酚a环氧树脂质量的5~20%,更优选为15%;所述固化剂优选为ddm(二氨基二苯甲烷)固化剂;本发明对所述ddm固化剂的用量没有特殊要求,根据双酚a环氧树脂和掺入的多官能度糠醇基缩水甘油醚的环氧值进行计算,加入计量的ddm固化剂即可;在本发明中,所述固化的条件优选为:90℃下固化2h,120℃下固化2h,140℃下固化2h。

[0049]

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0050]

实施例1

[0051]

将糠醇294g、环氧氯丙烷555g加入到装有带机械密封的机械搅拌器、回流冷凝器和温度计的四口烧瓶中,于20℃保温2h后,在1h内分批次加入固体氢氧化钠180g,反应6h,将所得反应料液过滤,洗涤,减压蒸馏过量的环氧氯丙烷并回收,制得糠醇基缩水甘油醚425g,环氧值为0.4116mol/100g。

[0052]

实施例2

[0053]

将糠醇294g、环氧氯丙烷416g和苄基三乙基氯化铵2.5g加入到装有带机械密封的机械搅拌器、回流冷凝器和温度计的四口烧瓶中,升温至40℃,在1h内滴加32%氢氧化钠溶液450g,反应4h,将所得反应料液过滤,洗涤,减压蒸馏过量的环氧氯丙烷并回收,制得糠醇基缩水甘油醚395g,环氧值为0.5485mol/100g。

[0054]

实施例3

[0055]

将实施例2中的糠醇基缩水甘油醚231g、甘油46g和氢氧化钠5.5g加入到装有带机械密封的机械搅拌器、回流冷凝器和温度计的四口烧瓶中,于60℃进行反应,反应4h,得到糠醇基甘油醚,加入乙酸调节ph值为7(中性)。在1h内滴加环氧氯丙烷139g,保温4h。降温至30℃,在2h内分批次加入固体氢氧化钠120g,反应4h。将所得反应料液过滤,洗涤,减压蒸馏过量的环氧氯丙烷并回收,制得多官能度糠醇基缩水甘油醚343g,环氧值为0.1931mol/100g。

[0056]

采用实施例3中制备糠醇基甘油醚的反应工艺(反应温度和反应时间),调整甘油和糠醇基缩水甘油醚的摩尔比制备糠醇基甘油醚,其中甘油和糠醇基缩水甘油醚的摩尔比分别为1:1、1:2和1:3。测试所得产物的红外光谱,结果见图1。根据图1可以看出,不同摩尔比合成的糠醇基甘油醚中,不同摩尔比对应的3470cm-1

(-oh基),1502cm-1

(呋喃环)和1150cm-1

(-c-o-c-醚键)在强度上发生不同程度的变化,说明通过调整合适的原料摩尔比,当甘油和糠醇基缩水甘油醚为1:3及以上时,甘油的三个羟基可以进行醚化,间接的证明合成了需要的糠醇基甘油醚;再经过后续的开环反应和闭环反应,可得到具有目标结构(式i)的多官能度糠醇基缩水甘油醚。

[0057]

实施例4

[0058]

将实施例2中糠醇基缩水甘油醚347g、甘油46g和1-甲基咪唑3.9g加入到装有带机械密封的机械搅拌器、回流冷凝器和温度计的四口烧瓶中,于120℃进行反应,反应2h,得到糠醇基甘油醚。降温至40℃,加入乙酸调节ph值为7(中性),加入十六烷基三甲基氯化铵1g,在1h内滴加环氧氯丙烷208g,保温6h。在1h内滴加48%氢氧化钠溶液125g,反应2h。将所得反应料液过滤,洗涤,减压蒸馏过量的环氧氯丙烷并回收,制得多官能度糠醇基缩水甘油醚328g,环氧值为0.2694mol/100g。

[0059]

实施例5

[0060]

将实施例2中糠醇基缩水甘油醚347g、甘油46g和1-胺乙基-3-甲基咪唑双(三氟甲烷磺酰)亚胺盐2.0g加入到装有带机械密封的机械搅拌器、回流冷凝器和温度计的四口烧瓶中,于100℃进行反应,反应5h,得到糠醇基甘油醚。降温至60℃加入乙酸调节ph值为7(中性),加入十二烷基三甲基氯化铵6.0g,在1h内滴加环氧氯丙烷416g,保温6h。降温至30℃,在1h内滴加48%氢氧化钠溶液200g,反应4h。将所得反应料液过滤,洗涤,减压蒸馏过量的环氧氯丙烷并回收,制得多官能度糠醇基缩水甘油醚319g,环氧值为0.3468mol/100g。

[0061]

图2为实施例5使用的糠醇基缩水甘油醚(a)以及最终所得多官能度糠醇基缩水甘油醚(b)的红外光谱图;根据图2可以看出,1562cm-1

,1502cm-1

处的特征峰是呋喃环骨架的伸缩振动峰,3120cm-1

是呋喃环c-h形变振动吸收峰,说明此产物含有呋喃环。1150cm-1

处是醚键的伸缩振动峰,916cm-1

处是环氧基团特征峰,说明产物中含有环氧基团。以上结果表明,所得多官能度糠醇基缩水甘油醚具有目标结构。

[0062]

实施例6

[0063]

将实施例2中糠醇基缩水甘油醚231g、甘油46g和甲醇钠1.4g加入到装有带机械密封的机械搅拌器、回流冷凝器和温度计的四口烧瓶中,于90℃进行反应,反应2h,得到糠醇基甘油醚。降温至80℃,加入乙酸调节ph值为7(中性),加入四丁基硫酸氢铵2.6g,在1h内滴加环氧氯丙烷276g,保温反应3h。降温至40℃,在1h内滴加32%氢氧化钠溶液300g,反应6h。将所得反应料液过滤,洗涤,减压蒸馏过量的环氧氯丙烷并回收,制得多官能度糠醇基缩水甘油醚321g,环氧值为0.2940mol/100g。

[0064]

应用例1

[0065]

将实施例5制备的多官能度糠醇基缩水甘油醚掺入到e-51环氧树脂中,掺入量分别为e-51环氧树脂质量的5%、10%、15%和20%,另外设置不掺加多官能度糠醇基缩水甘油醚的实验组作为对照,然后加入理论需要量的ddm固化剂进行固化,固化条件:90℃下固化2h,120℃下固化2h,140℃下固化2h,常温老化7天,之后对力学性能进行测试,测试结果如表1所示。

[0066]

表1多官能度糠醇基缩水甘油醚的掺入后的力学性能

[0067]

掺入量/%拉伸强度/mpa断裂伸长率/%弯曲强度/mpa冲击强度kj/m2056.51.794.911.9557.95.480.314.21063.36.2102.225.11572.06.9109.732.02067.45.7107.824.7

[0068]

由表1可知,掺入本发明的多官能度糠醇基缩水甘油醚能显著改善双酚a环氧树脂固化物的拉伸强度、断裂伸长率和抗冲击强度。其中,多官能度糠醇基缩水甘油醚掺入量为15%时,所得固化物的抗冲击性能最优,韧性最佳。

[0069]

对未掺加多官能度糠醇基缩水甘油醚的双酚a环氧树脂固化物以及多官能度糠醇基缩水甘油醚掺加量为15%的环氧树脂固化物的断裂面进行扫描电镜观察,所得结果如图3所示,图3中(a)为e-51环氧树脂与ddm的固化物断裂面的sem图,标尺为100μm,(b)为掺入15%多官能度糠醇基缩水甘油醚的改性环氧树脂与ddm的固化物断裂面的sem图,标尺为40μm;根据图3可以看出,掺入多官能度糠醇基缩水甘油醚后,固化物的断裂面表面显示出有序的能带结构,这是由于加入了柔性链结构,从而显示出韧性的断裂特性。

[0070]

按照应用例1的方法,将实施例3~4、实施例6制备的多官能度糠醇基缩水甘油醚掺入到双酚a环氧树脂中,对固化物进行力学性能测试,结果表明,掺入上述实施例制备的多官能度糠醇基缩水甘油醚后,所得树脂固化物的拉伸强度、断裂伸长率和抗冲击强度均有明显提高。

[0071]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1