可降解微球及其膜乳化制备工艺、应用以及填充剂的制作方法

1.本技术涉及可降解微球技术领域,具体而言,涉及一种可降解微球及其膜乳化制备工艺、应用以及填充剂。

背景技术:

2.可降解微球指的是采用可降解聚合物材料制得的微球,可降解微球在体内能够降解。可降解微球通常可以作为载药微球,在降解的过程中缓慢释放药物;可降解微球也可作为填充剂(例如面部填充、尿道填充等),例如聚己内酯微球、聚乳酸微球,可降解微球在体内发生降解,能够刺激胶原蛋白再生,从而达到较长时间的填充效果。

3.目前,微球的制备工艺中常用的方法有喷雾干燥法、滴加法等,喷雾干燥法是将可降解可降解聚合物材料溶液喷雾到热干燥介质中,使可降解可降解聚合物材料在喷雾干燥仪中转变成微球干粉的一种方法;滴加法是通过可降解聚合物材料溶液作为油相,滴加至水相中,在搅拌的过程中形成微球,之后再进行溶剂挥发、过滤、清洗、冻干等过程得到微球。但是经本技术的发明人实验发现,滴加法制得的微球存在尺寸均一性不好的问题。

技术实现要素:

4.本技术提供了一种可降解微球及其膜乳化制备工艺、应用以及填充剂,该膜乳化制备工艺能够制备粒径较均一的可降解微球,且可降解微球的粒径跨度≤1。

5.本技术是这样实现的:

6.第一方面,本技术提供一种可降解微球的膜乳化制备工艺,包括以下步骤:

7.以可降解聚合物材料溶液为油相,采用1~7kpa的压力将油相压过膜管的膜孔,在水相中形成油相液滴,且水相以300~600ml/min的流速将油相液滴带走;

8.可降解聚合物材料溶液中的可降解聚合物材料的浓度为0.01~0.04g/ml;水相中含有聚乙烯醇或明胶,水相中的聚乙烯醇或明胶的浓度为0.01~0.04g/ml;

9.收集油相液滴与水相的混合液,然后进行搅拌,形成可降解微球。

10.在一种可能的实施方案中,可降解聚合物材料溶液中的可降解聚合物材料的浓度为0.03g/ml,水相中的聚乙烯醇或明胶的浓度为0.01~0.02g/ml,压力为1~4kpa,水相的流速为350~600ml/min。

11.在一种可能的实施方案中,可降解聚合物材料溶液中的可降解聚合物材料的浓度为0.03g/ml,水相中的聚乙烯醇或明胶的浓度为0.01~0.02g/ml,压力为3~4kpa,水相的流速为350~600ml/min。

12.在一种可能的实施方案中,其包括以下至少任一限定:

13.第一限定:可降解聚合物材料溶液中的可降解聚合物材料包括聚己内酯、聚乳酸、聚羟基乙酸和聚乳酸-羟基乙酸共聚物中的任一种;

14.第二限定:可降解聚合物材料的分子量为1~18万道尔顿。

15.在一种可能的实施方案中,可降解聚合物材料溶液的制备步骤包括:将可降解聚

合物材料溶于有机溶剂中,有机溶剂包括二氯甲烷和三氯甲烷中的至少一种。

16.在一种可能的实施方案中,搅拌速率为400~800rmp,搅拌时间为8~20h;可选地,搅拌过程中的温度为20~40℃。

17.在一种可能的实施方案中,膜管的孔径为10~50μm。

18.第二方面,本技术提供一种可降解微球,其由第一方面的可降解微球的膜乳化制备工艺制得,可降解微球的粒径跨度为≤1。

19.第三方面,本技术提供一种如第一方面的可降解微球的膜乳化制备工艺制得的可降解微球或第二方面的可降解微球在制备药物缓释载体、皮肤填充剂或组织工程支架中的应用。

20.第四方面,本技术提供一种填充剂,其含有胶原蛋白和第二方面的可降解微球;可选地,胶原蛋白为交联胶原蛋白。

21.本技术至少具有如下有益效果:

22.本技术的可降解微球的膜乳化制备工艺,通过控制可降解聚合物材料溶液中的可降解聚合物材料的浓度为0.01~0.04g/ml,水相中的聚乙烯醇或明胶的浓度为0.01~0.04g/ml,且控制压力为1~7kpa,水相流速为300~600ml/min,能够形成粒径跨度较小的可降解微球。并且,经检测,本技术的可降解微球的膜乳化制备工艺制得的可降解微球的粒径跨度为≤1,可降解微球的粒径较均一。

附图说明

23.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

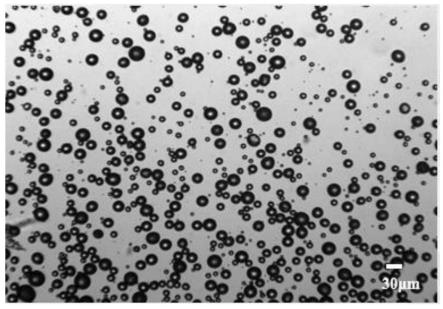

24.图1为本技术实施例1的可降解微球的显微镜图;

25.图2为本技术实施例2的可降解微球的显微镜图;

26.图3为本技术实施例3的可降解微球的显微镜图;

27.图4为本技术实施例4的可降解微球的显微镜图;

28.图5为本技术对比例1的可降解微球的显微镜图;

29.图6为本技术对比例2的可降解微球的显微镜图;

30.图7为本技术实施例1的可降解微球的粒径分布图;

31.图8为本技术实施例2的可降解微球的粒径分布图;

32.图9为本技术实施例3的可降解微球的粒径分布图;

33.图10为本技术实施例4的可降解微球的粒径分布图;

34.图11为本技术对比例1的可降解微球的粒径分布图;

35.图12为本技术对比例2的可降解微球的粒径分布图。

具体实施方式

36.下面将结合实施例对本技术的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本技术,而不应视为限制本技术的范围。

37.以下针对本技术实施例的可降解微球进行具体说明:

38.第一方面,本技术实施例提供一种可降解微球的膜乳化制备工艺,其包括以下步骤:

39.以可降解聚合物材料溶液为油相,采用1~7kpa的压力将油相压过膜管的膜孔,在水相中形成油相液滴,且水相以300~600ml/min的流速将油相液滴带走;

40.可降解聚合物材料溶液中的可降解聚合物材料的浓度为0.01~0.04g/ml;水相中含有聚乙烯醇或明胶,水相中的聚乙烯醇或明胶的浓度为0.01~0.04g/ml;

41.收集油相液滴与水相的混合液,然后进行搅拌,形成可降解微球。

42.本技术的可降解微球的膜乳化制备工艺,通过控制可降解聚合物材料溶液中的可降解聚合物材料的浓度为0.01~0.04g/ml,水相中的聚乙烯醇或明胶的浓度为0.01~0.04g/ml,且控制压力为1~7kpa,水相流速为300~600ml/min,能够形成粒径跨度较小的可降解微球,可降解微球的粒径较均一,经检测,可降解微球的粒径跨度≤1,且表面较光滑。

43.示例性地,将油相压过膜管形成油相液滴的压力为1kpa、1.5kpa、2kpa、2.5kpa、3kpa、3.5kpa、4kpa、4.5kpa、5kpa、5.5kpa、6kpa和7kpa中的任一者或者任意两者之间的数值。

44.在一些实施方案中,对油相提供压力的方式为通入惰性气体,例如氮气、氩气等,通过气体的压力将油相压过膜管的膜孔,在水相中形成油相液滴。可以理解的是,也可以通过注射泵等泵送机构来提供动力,形成将油相压过膜管的膜孔的压力。

45.示例性地,水相的流速为300ml/min、350ml/min、400ml/min、450ml/min、500ml/min、550ml/min和600ml/min中的任一者或者任意两者之间的数值。其中,水相可以通过泵送机构将水相泵送至膜管,泵送机构可选地为齿轮泵、柱塞泵、蠕动泵等。

46.另外,示例性地,可降解聚合物材料溶液中的可降解聚合物材料的浓度为0.01g/ml、0.02g/ml、0.03g/ml、0.04g/ml中的任一者或者任意两者之间的数值。示例性地,水相中的聚乙烯醇或明胶的浓度为0.01g/ml、0.02g/ml、0.03g/ml和0.04g/ml中的任一者或者任意两者之间的数值。

47.可选地,可降解聚合物材料溶液中的可降解聚合物材料包括聚己内酯、聚乳酸、聚羟基乙酸以及聚乳酸-羟基乙酸共聚物中的任一种。示例性地,可降解聚合物材料的分子量为1~18万道尔顿,例如为1万道尔顿、2.5万道尔顿、5万道尔顿、8万道尔顿、10万道尔顿、12万道尔顿、15万道尔顿和18万道尔顿中的任一者或者任意两者之间的数值。

48.在一些实施方案中,可降解聚合物材料溶液的制备步骤包括:将可降解聚合物材料溶于有机溶剂中,有机溶剂包括二氯甲烷和三氯甲烷中的至少一种。在后续对油相液滴与水相的混合液进行搅拌的过程中,有机溶剂充分挥发,从而形成可降解微球。其中,二氯甲烷或三氯甲烷能够将可降解聚合物材料很好地溶解,且在搅拌过程中易挥发。需要说明的是,在其他实施方案中,有机溶剂也可以选择其他,例如苯甲醇、乙酸乙酯等,只要有机溶剂能够将对应的可降解聚合物材料溶解,且在搅拌过程中能够挥发即可。

49.可选地,搅拌速率为400~800rmp,搅拌时间为8~20h。以400~800rmp的搅拌速度搅拌8~20h,能够使得有机溶剂充分挥发。示例性地,搅拌速率为400rmp、500rmp、600rmp、700rmp和800rmp中的任一者或者任意两者之间的数值。示例性地,搅拌时间为8h、10h、12h、

14h、16h、18h和20h中的任一者或者任意两者之间的数值。

50.在一些实施方案中,搅拌过程的温度为20~40℃,例如为20℃、25℃、30℃、35℃或40℃。

51.进一步地,本技术的膜乳化工艺中,所采用的膜管的孔径为10~50μm,例如为10μm、15μm、20μm、25μm、30μm、40μm和50μm中的任一者或者任意两者之间的数值。

52.进一步地,在一些实施方案中,可降解聚合物材料溶液中的可降解聚合物材料的浓度为0.03g/ml,水相中的聚乙烯醇或明胶的浓度为0.01~0.02g/ml,压力为1~4kpa,水相的流速为350~600ml/min。经测试,该工艺参数制得的可降解微球尺寸均一性更好,粒径跨度小于0.92。

53.进一步地,在一些实施方案中,可降解聚合物材料溶液中的可降解聚合物材料的浓度为0.03g/ml,水相中的聚乙烯醇或明胶的浓度为0.01~0.02g/ml,压力为3~4kpa,水相的流速为350~600ml/min。经测试,该工艺参数制得的可降解微球尺寸均一性更好,粒径跨度小于0.88。

54.第二方面,本技术提供一种可降解微球,其由第一方面的可降解微球的膜乳化制备工艺制得,可降解微球的粒径跨度≤1。

55.本技术的膜乳化制备工艺制得的可降解微球粒径跨度较小,则说明其粒径较均一。需要说明的是,粒径跨度(span)=(d90-d10)/d50,d10指的是可降解微球的累计粒度分布数达到10%时所对应的粒径。d50指的是可降解微球的累计粒度分布百分数达到50%时所对应的粒径。d90指的是可降解微球的累计粒度分布数达到90%时所对应的粒径。

56.第三方面,本技术提供一种如第一方面的可降解微球的膜乳化制备工艺制得的可降解微球或第二方面的可降解微球在制备药物缓释载体、皮肤填充剂或组织工程支架中的应用。

57.第四方面,本技术提供一种填充剂,其含有胶原蛋白和第二方面的可降解微球。

58.需要说明的是,上述填充剂可用于治疗压力性尿失禁,也可以用作面部填充。当上述填充剂注射至目标皮肤后,胶原蛋白能够达到即刻填充的效果,当胶原蛋白逐渐降解,可降解微球发生降解,并刺激体内胶原蛋白再生,以补充胶原蛋白的损失,起到填充的效果。用于治疗压力性尿失禁时,通过胶原蛋白和可降解微球的共同作用,使得尿道扩约肌等组织能够保持长时间的紧致状态,以更好地恢复其功能,从而有效地治疗压力性尿失禁。用作面部填充时,通过胶原蛋白和可降解微球的共同作用,能够起到即刻和长时间的填充效果。可选地,胶原蛋白为交联胶原蛋白,交联胶原蛋白相较于未交联的胶原蛋白的降解时间更长,填充效果更好。

59.以下结合实施例对本技术的可降解微球及其膜乳化制备工艺、应用以及填充剂作进一步的详细描述。

60.实施例1

61.本实施例提供一种可降解微球的膜乳化制备工艺,其包括以下步骤:

62.s1、将左旋聚乳酸(英文简称为plla)溶于二氯甲烷,得到油相;其中,油相中plla的浓度为0.03g/ml,plla的分子量为12万道尔顿。

63.s2、将聚乙烯醇与超纯水混合并加热至70℃,得到水相。其中,水相中聚乙烯醇的浓度为0.02g/ml。

64.s3、通入氮气并保持压力为3kpa,将油相压过膜管的膜孔,在水相中形成油相液滴,其中膜管的孔径为15μm;采用齿轮泵将水相以350ml/min的流速泵送至膜管,将油相液滴带走;

65.s4、收集油相液滴与水相的混合液,以600rpm的搅拌速度搅拌12h,形成可降解微球,然后进行过滤、洗涤、干燥,得到plla微球。

66.实施例2

67.本实施例提供一种可降解微球的膜乳化制备工艺,其制备步骤与实施例1相比,其不同之处仅在于,实施例2的氮气压力为1kpa,步骤s4中的搅拌速度为400rpm。

68.实施例3

69.本实施例提供一种可降解微球的膜乳化制备工艺,其包括以下步骤:

70.s1、将左旋聚乳酸(英文简称为plla)溶于二氯甲烷,得到油相;其中,油相中plla的浓度为0.03g/ml,plla的分子量为12万道尔顿。

71.s2、将聚乙烯醇与超纯水混合并加热至70℃,得到水相。其中,水相中聚乙烯醇的浓度为0.01g/ml。

72.s3、通入氮气并保持压力为3kpa,将油相压过膜管的膜孔,在水相中形成油相液滴,其中膜管的孔径为15μm;采用齿轮泵将水相以600ml/min的流速泵送至膜管,将油相液滴带走;

73.s4、收集油相液滴与水相的混合液,以400rpm的搅拌速度搅拌12h,形成可降解微球,然后进行过滤、洗涤、干燥,得到plla微球。

74.实施例4

75.本实施例提供一种可降解微球的膜乳化制备工艺,其包括以下步骤:

76.s1、将左旋聚乳酸(英文简称为plla)溶于二氯甲烷,得到油相;其中,油相中plla的浓度为0.03g/ml,plla的分子量为12万道尔顿。

77.s2、将聚乙烯醇与超纯水混合并加热至70℃,得到水相。其中,水相中聚乙烯醇的浓度为0.04g/ml。

78.s3、通入氮气并保持压力为7kpa,将油相压过膜管的膜孔,在水相中形成油相液滴,其中膜管的孔径为15μm;采用齿轮泵将水相以350ml/min的流速泵送至膜管,将油相液滴带走;

79.s4、收集油相液滴与水相的混合液,以400rpm的搅拌速度搅拌12h,形成可降解微球,然后进行过滤、洗涤、干燥,得到plla微球。

80.对比例1

81.本对比例提供一种可降解微球的制备工艺,其采用滴加法进行,其包括如下步骤:

82.s1、将左旋聚乳酸(英文简称为plla)溶于二氯甲烷,得到油相;其中,油相中plla的浓度为0.03g/ml,plla的分子量为12万道尔顿。

83.s2、将聚乙烯醇与超纯水混合并加热至70℃,得到水相。其中,水相中聚乙烯醇的浓度为0.02g/ml,油相和水相的体积比为1:10。

84.s3、将水相放入温度恒定在37℃的恒温水浴磁力加热搅拌器中,以600rpm的搅拌速率持续搅拌,将油相匀速滴加至水相中,持续搅拌12h,形成聚乳酸微球,然后进行离心、洗涤、干燥,得到聚乳酸微球。

85.对比例2

86.本对比例提供一种可降解微球的制备工艺,其包括以下步骤:

87.s1、将左旋聚乳酸(英文简称为plla)溶于二氯甲烷,得到油相;其中,油相中plla的浓度为0.05g/ml,plla的分子量为12万道尔顿。

88.s2、将聚乙烯醇与超纯水混合并加热至70℃,得到水相。其中,水相中聚乙烯醇的浓度为0.02g/ml。

89.s3、通入氮气并保持压力为5kpa,将油相压过膜管的膜孔,在水相中形成油相液滴,其中膜管的孔径为15μm;采用齿轮泵将水相以200ml/min的流速泵送至膜管,将油相液滴带走;

90.s4、收集油相液滴与水相的混合液,以400rpm的搅拌速度搅拌12h,形成可降解微球,然后进行过滤、洗涤、干燥,得到可降解微球。

91.试验例

92.(1)将实施例1~实施例4以及对比例1~2干燥后得到的微球在显微镜下观察,其结果如图1~图6所示。

93.(2)将实施例1~实施例4以及对比例1~2干燥后得到的微球在激光粒度仪中进行检测,其结果分别如图7~图12所示。另外,根据图7~图12,对实施例1~实施例4以及对比例1~2的微球的粒径跨度进行统计,结果如表1所示。需要说明的是,微球的跨度=(d90-d10)/d50,其数值越小,说明粒径均一性越好。

94.表1.微球的跨度及形貌情况

[0095][0096][0097]

从表1的结果可以看出,实施例1~实施例4制得的plla微球的粒径跨度(span)均小于1,而对比例1和对比例2制的的plla微球均大于1.1,说明了本技术实施例1~4的plla微球的膜乳化制备工艺制得的plla微球粒径跨度较小,粒径更均一。而且,对比例1的plla微球圆整度不好,对比例2的制得的plla微球表面有褶皱、不光滑,而实施例1~实施例4制得的plla微球都较圆整,且表面光滑。另外,对比例2制得的plla微球表面有褶皱、不光滑,实施例2同样是采用的膜乳化制备工艺,说明了采用膜乳化制备工艺制备可降解微球时,需要同时控制可降解聚合物材料溶液中的可降解聚合物材料的浓度为0.01~0.04g/ml、水相

中的聚乙烯醇或明胶的浓度为0.01~0.04g/ml,且控制压力为1~7kpa、水相流速为300~600ml/min,才能够形成粒径跨度小于1、且表面光滑的可降解微球。

[0098]

进一步地,通过将实施例1~实施例3与实施例4的结果进行对比可以得知,当可降解聚合物材料溶液中的可降解聚合物材料的浓度为0.03g/ml,水相中的聚乙烯醇或明胶的浓度为0.01~0.02g/ml,压力为1~4kpa,水相的流速为350~600ml/min时,制得的可降解微球尺寸均一性更好,粒径跨度小于0.92。

[0099]

进一步地,通过将实施例1、实施例3与实施例2的结果进行对比可以得知,当可降解聚合物材料溶液中的可降解聚合物材料的浓度为0.03g/ml,水相中的聚乙烯醇或明胶的浓度为0.01~0.02g/ml,压力为3~4kpa,水相的流速为350~600ml/min时,制得的可降解微球尺寸均一性更好,粒径跨度小于0.88。

[0100]

以上仅为本技术的具体实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1