一种以1,4-丁二醇为原料生产NMP的系统的制作方法

一种以1,4-丁二醇为原料生产nmp的系统

技术领域

1.本实用新型属于化工合成领域,尤其是涉及一种以1,4-丁二醇为原料生产nmp的系统。

背景技术:

2.n-甲基吡咯烷酮(简称nmp)是一种氮杂环化合物,具有较好的溶解性、较高的化学稳定性,作为优良的有机溶剂已在锂电、医药、农药、颜料、清洗剂、绝缘材料等各个领域中广泛应用。

3.在国外,nmp已经成为一种大宗化工产品。在国内,nmp在不同时期的主要应用领域也有所不同:(1)20世纪90年代,nmp主要用于石油化工萃取剂、涂料、农药等行业;(2)21世纪初,nmp主要用于绝缘材料反应及调和溶剂特别是锂离子电池、工程塑料、印刷电路板和液晶显示器电子清洗剂等行业;(3)如今,nmp主要用于电动汽车的动力电池和导电剂、太阳能和风能发电储能装置储能电池,同时也用于芳纶、聚苯硫醚(pps)、聚苯硫醚腈等高分子材料的合成。目前,nmp在导电剂浆料和锂离子电池中的应用占nmp消费总量的75%,锂电池行业为其最大应用领域。

4.随着我国新兴产业向支柱性产业的快速发展,下游新能源和新材料消费急剧增加,尤其是锂离子电池行业已发展成为我国新兴产业中国内产业化程度最高的行业。nmp以其特有的无毒性、沸点高、极性强、粘度低,腐蚀性小、溶解度大,挥发性低、稳定性好的性质作为生产锂离子电池电极非常重要的辅助材料,在锂离子电池前段配料过程中使用最普遍,在锂电池的整个生产过程中起着非常重要的作用。随着我国新能源汽车行业的爆发以及手机和笔记本电脑的更新换代频率速度,锂离子需求缺口不断增加,nmp行业的发展存在巨大的市场增长空间。

5.γ-丁内酯(gbl)甲胺化合成nmp是目前应用最多、最为成熟的工艺路线,工业生产中大多采用40%甲胺水工艺。

6.gbl合成工艺中,1,4-丁二醇气相脱氢法因其技术成熟、流程简单、产品品质好、副产物容易分离、安全环保等诸多优势,有较好的经济效益,在该领域约75%的企业采用该法,占主导地位。

7.由于1,4-丁二醇脱氢及gbl胺化反应较为复杂,除主产物外,还生成一系列副产物,为获得高纯度高收率目标产品,产物分离工艺过程尤其关键。

8.目前,针对1,4-丁二醇脱氢生产gbl,gbl再甲胺化合成nmp的连续生产工艺报道较少。已工业化的1,4-丁二醇脱氢生产gbl装置或gbl甲胺化合成nmp装置存在三废排放量大,处理繁琐、焦油等反应生成重质物中高价值目标产品含量高,资源浪费、高粘度高沸物在系统中长期富集,污染和阻塞设备及管道等问题,因此,急需开发路线合理、工艺简单、节能降耗、绿色环保的连续化工艺生产技术。

技术实现要素:

9.有鉴于此,本实用新型旨在提出一种路线合理、流程简单、产品质量好、收率高、有机物有效回收、绿色环保、连续稳定的以1,4-丁二醇为原料生产nmp的系统,为以1,4-丁二醇为原料生产nmp企业提供一种具有较高参考价值的连续化生产工艺。

10.为达到上述目的,本实用新型的技术方案是这样实现的:

11.一种以1,4-丁二醇为原料生产nmp的系统,包括

12.脱氢反应装置,所述脱氢反应装置用于使1,4-丁二醇发生脱氢反应得到脱氢反应混合物;

13.脱氢分离装置,所述脱氢分离装置用于对脱氢反应混合物进行分离,得到γ-丁内酯;

14.胺化反应装置,所述胺化反应装置用于使γ-丁内酯发生胺化反应得到胺化反应混合物;

15.胺化分离装置,所述胺化分离装置用于对胺化反应混合物进行分离,得到nmp;

16.净化装置,所述净化装置用于对原料、尾气、废水、高沸物等进行处理。

17.优选地,所述脱氢反应装置包括汽化过热器、脱氢反应器、气液分离器,所述汽化过热器出料口与脱氢反应器进料口连通;

18.所述脱氢反应器出料口与气液分离器进料口连通;

19.所述气液分离器顶部出料口与汽化过热器进料口连通。

20.优选地,所述脱氢分离装置包括gbl脱轻塔、gbl精制塔、分相器,所述气液分离器底部出料口与gbl脱轻塔进料口连通,gbl脱轻塔顶部出料口与分相器进料口连通;

21.所述分相器底部第一液相出料口与gbl脱轻塔上部回流口连通,分相器底部连通第二液相出料口;

22.所述gbl脱轻塔底部出料口与gbl精制塔进料口连通,gbl精制塔底部连通重质物采出口。

23.优选地,所述胺化反应装置包括胺化反应器、闪蒸器,所述gbl精制塔顶部出料口与胺化反应器进料口连通,胺化反应器出料口与闪蒸器进料口连通。

24.优选地,所述胺化分离装置包括脱胺塔、nmp脱重塔、nmp脱轻塔、nmp精制塔,所述闪蒸器底部出料口与脱胺塔进料口连通,脱胺塔底部出料口与nmp脱重塔进料口连通;

25.所述nmp脱重塔顶部出料口与nmp脱轻塔进料口连通;

26.所述nmp脱轻塔顶部出料口与脱胺塔进料口连通,nmp脱轻塔底部出料口与nmp精制塔进料口连通;

27.所述nmp精制塔顶部连通nmp采出口,nmp精制塔底部出料口与nmp脱重塔进料口连通。

28.优选地,所述净化装置包括原料过滤器、脱氢氢气处理装置、脱氢尾气水洗装置、甲胺回收装置、焦油回收装置,所述原料过滤器出料口与汽化过热器进料口连通;

29.所述气液分离器顶部出料口与脱氢氢气处理装置进料口连通,脱氢氢气处理装置出料口分别与汽化过热器进料口和氢气采出口连通;

30.所述分相器顶部气相出料口与脱氢尾气水洗装置连通,gbl精制塔顶部出料口与脱氢尾气水洗装置进料口连通,gbl精制塔侧线出料口与原料过滤器进料口连通,闪蒸器顶

部出料口与甲胺回收装置连通;

31.所述脱胺塔顶部出料口与甲胺回收装置连通,甲胺回收装置出料口与胺化反应器进料口连通,nmp脱重塔底部出料口与焦油回收装置连通。

32.优选地,所述脱氢反应器和胺化反应器型式为固定床、油浴式、管式、釜式、塔式中的任意一种;

33.所述脱氢反应器优选固定床反应器,胺化反应器优选管式反应器。

34.本实用新型所述的以1,4-丁二醇为原料生产nmp的系统的工作原理如下:

35.原料1,4-丁二醇经原料过滤器净化后,与循环氢混合在一定操作条件下通过脱氢反应器,在催化剂作用下生成gbl及脱氢副产物氢气、四氢呋喃、水、其他轻/重组分等,反应产物进入气液分离罐,罐顶分离出氢气等不凝气,一部分循环至脱氢反应器入口,另一部分进入脱氢氢气处理装置,脱除有害杂质后的氢气,一部分返回至脱氢反应器入口,另一部分送出装置,气液分离罐罐底液相产物进入gbl脱轻塔,塔顶为四氢呋喃、水等轻组分物质进入分相器,分相器顶部不凝气进入脱氢尾气水洗装置,分相器中液相分为水相和油相,水相回流至gbl脱轻塔,油相送出装置,gbl脱轻塔底部物料进入gbl精制塔,塔顶采出高纯度gbl产品,进入胺化反应器,塔顶不凝气进入脱氢尾气水洗装置,不凝气尾气经脱氢尾气水洗装置处理达标后排放,gbl脱轻塔塔底采出重质物送出装置,侧线抽出未反应的1,4-丁二醇循环至脱氢反应器入口继续反应;

36.高纯度gbl和甲胺水溶液在一定操作条件下进入胺化反应器,无催化合成nmp及胺化副产物水、焦油重质物等,胺化产物进入闪蒸器,闪蒸器顶部为甲胺类物质和水蒸汽混合物,进入甲胺回收装置,闪蒸器底部液相物料进入脱胺塔,脱胺塔塔顶采出水和甲胺类物质,进入甲胺回收装置,回收甲胺返回至胺化反应器入口循环利用;脱胺塔塔底物料进入nmp脱重塔,nmp脱重塔塔底为高沸点馏分,送至焦油回收装置回收其中的nmp,产生的焦油送出装置进一步处理,nmp脱重塔塔顶物料进入nmp脱轻塔,nmp脱轻塔塔顶采出水和nmp等烷酮类物质,返回脱胺塔再次处理,nmp脱轻塔塔底物料进入nmp精制塔,塔顶采出nmp产品,塔底物料返回nmp脱重塔再次处理。

37.相对于现有技术,本实用新型所述的以1,4-丁二醇为原料生产nmp的系统具有以下优势:

38.(1)本实用新型所述的以1,4-丁二醇为原料生产nmp的系统实现了1,4-丁二醇脱氢生产gbl、精制gbl再与甲胺水溶液胺化合成nmp的连续化生产工艺。

39.(2)本实用新型所述的以1,4-丁二醇为原料生产nmp的系统,对非目标轻、重副产物循环处理,进一步回收其中携带的目标产物,提高了产品收率。

40.(3)本实用新型所述的以1,4-丁二醇为原料生产nmp的系统,对脱除甲胺后的胺化反应混合物采用先脱重后脱轻流程配置,缩短了高粘度焦油重质物在系统中停留时间,减少了高沸物对设备和管道的污染及堵塞,先将重质物脱除可使后续分离塔塔釜在相对较低温度下操作,一定程度上降低了操作能耗和设备投资。

41.(4)本实用新型所述的以1,4-丁二醇为原料生产nmp的系统,对各环节产生的不凝气、重质物等进行定向处理,净化后重复利用,实现了废气达标后排放,降低了废液废固排放量及后续处理难度,安全环保,节省投资。

42.(5)本实用新型所述的以1,4-丁二醇为原料生产nmp的系统对原料1,4-丁二醇的

杂质要求低,原料适用性强,工艺流程短,能耗低,连续稳定,中间产品gbl及目标产品nmp纯度好、收率高,装置综合经济效益良好。

附图说明

43.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

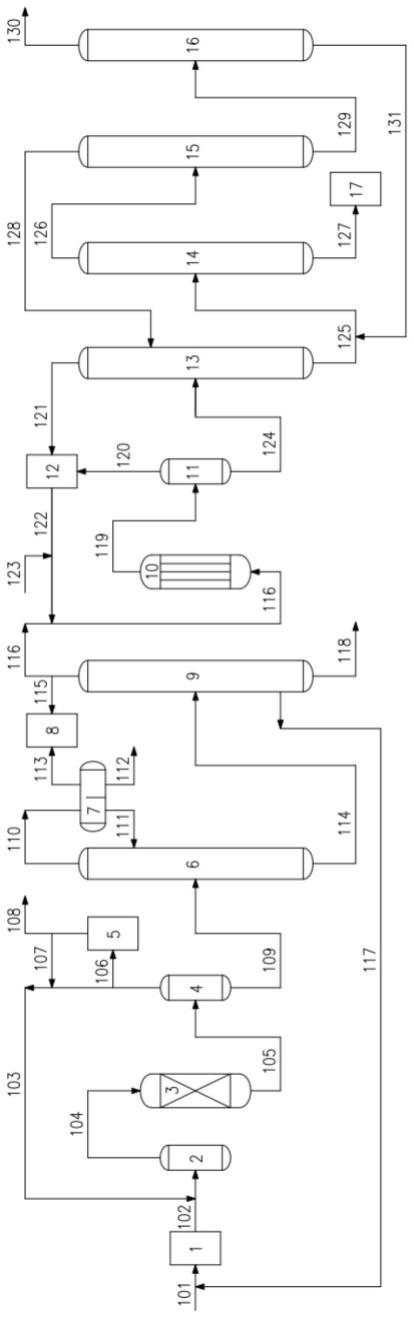

44.图1为本实用新型实施例所述的以1,4-丁二醇为原料生产nmp的系统的连接结构示意图。

45.附图标记说明:

46.1、原料过滤器;2、汽化过热器;3、脱氢反应器;4、气液分离器;5、脱氢氢气处理装置;6、gbl脱轻塔;7、分相器;8、脱氢尾气水洗装置;9、gbl精制塔;10、胺化反应器;11、闪蒸器;12、甲胺回收装置;13、脱胺塔;14、nmp脱重塔;15、nmp脱轻塔;16、nmp精制塔;17、焦油回收装置;101、第一管路;102、第二管路;103、第三管路;104、第四管路;105、第五管路;106、第六管路;107、第七管路;108、第八管路;109、第九管路;110、第十管路;111、第十一管路;112、第十二管路;113、第十三管路;114、第十四管路;115、第十五管路;116、第十六管路;117、第十七管路;118、第十八管路;119、第十九管路;120、第二十管路;121、第二十一管路;122、第二十二管路;123、第二十三管路;124、第二十四管路;125、第二十五管路;126、第二十六管路;127、第二十七管路;128、第二十八管路;129、第二十九管路;130、第三十管路;131、第三十一管路。

具体实施方式

47.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

48.下面将参考附图并结合实施例来详细说明本实用新型。

49.如图1所示,本实施例提供了一种以1,4-丁二醇为原料生产nmp的系统,包括原料过滤器1;汽化过热器2;脱氢反应器3;气液分离器4;脱氢氢气处理装置5;gbl脱轻塔6;分相器7;脱氢尾气水洗装置8;gbl精制塔9;胺化反应器10;闪蒸器11;甲胺回收装置12;脱胺塔13;nmp脱重塔14;nmp脱轻塔15;nmp精制塔16;焦油回收装置17。

50.1,4-丁二醇通过第一管路101进入原料过滤器1,原料过滤器1出料口通过第二管路102与汽化过热器2进料口连通,净化后1,4-丁二醇由此进入,汽化过热器2出料口通过第四管路104与脱氢反应器3进料口连通,脱氢反应器3出料口通过第五管路105与气液分离器4进料口连通,气液分离器4顶部出料口通过第三管路103与汽化过热器2进料口连通,通过第六管路106与脱氢氢气处理装置5进料口连通,脱氢氢气处理装置5出料口通过第七管路107与汽化过热器2进料口连通,循环氢和净化后循环氢分别由第三管路103和第七管路107返回汽化过热器2继续反应,脱氢氢气处理装置5连通第八管路108,多余净化后氢气由此采出,气液分离器4底部出料口通过第九管路109与gbl脱轻塔9进料口连通;

51.gbl脱轻塔9顶部出料口通过第十管路110与分相器7进料口连通,分相器7顶部气相出料口通过第十三管路113与脱氢尾气水洗装置8连通,分相器7底部第一液相出料口通

过第十一管路111与gbl脱轻塔6上部回流口连通,水相由此回流至塔,分相器底部连通第十二管路112,油相由此采出,gbl脱轻塔6底部出料口通过第十四管路114与gbl精制塔9进料口连通;

52.gbl精制塔9顶部出料口通过第十五管路115与脱氢尾气水洗装置8进料口连通,通过第十六管路116与胺化反应器10进料口连通,gbl精制塔9侧线出料口通过第十七管路117与原料过滤器1进料口连通,未反应的1,4-丁二醇由此返回脱氢反应器3继续反应,gbl精制塔9底部连通第十八管路118,反应生成的重质物由此采出;

53.胺化反应器10出料口通过第十九管路119与闪蒸器11进料口连通,闪蒸器11顶部出料口通过第二十管路120与甲胺回收装置12连通,闪蒸器11底部出料口通过第二十四管路124与脱胺塔13进料口连通;

54.脱胺塔13顶部出料口通过第二十一管路121与甲胺回收装置12连通,甲胺回收装置12出料口通过第二十二管路122与胺化反应器10进料口连通,回收甲胺由此返回胺化反应器10循环利用,新鲜甲胺水溶液通过第二十三管路123进入胺化反应器10;

55.脱胺塔13底部出料口通过第二十五管路125与nmp脱重塔14进料口连通,nmp脱重塔14顶部出料口通过第二十六管路126与nmp脱轻塔15进料口连通,nmp脱重塔14底部出料口通过第二十七管路127与焦油回收装置17连通,反应产生的高沸点馏分由此进入焦油回收装置17回收其中的nmp,产生的焦油送出装置进一步处理,nmp脱轻塔15顶部出料口通过第二十八管路128与脱胺塔13进料口连通,水和nmp等烷酮类物质由此返回脱胺塔13再次处理,nmp脱轻塔15底部出料口通过第二十九管路129与nmp精制塔16进料口连通,nmp精制塔16顶部连通第三十管路130,nmp产品由此采出,nmp精制塔16底部出料口通过第三十一管路131与nmp脱重塔14进料口连通,塔底重质物由此返回nmp脱重塔14再次处理。

56.以纯度为99.5%的1,4-丁二醇为原料,生产5万吨/年n-甲基吡咯烷酮(年操作时间8000小时)装置为例,本实施例中的系统生产出的主产品nmp可满足试剂级、电子级、工业级、普通级等多种规格要求,产品方案灵活可调,中间产品gbl纯度≥99.7wt%,产品、副产品收率均≥98.0%,原料1,4-丁二醇单耗≤0.94吨/吨nmp产品,综合能耗≤298kg标油/吨nmp产品,优于现有装置的原料1,4-丁二醇单耗≥0.96吨/吨nmp产品,综合能耗≥320kg标油/吨nmp产品。

57.以纯度为65%的1,4-丁二醇废液(含四氢呋喃、gbl、酰胺类、焦油等)为原料,生产n-甲基吡咯烷酮(年操作时间8000小时)装置为例,本实施例中的系统可生产nmp产品达3万吨/年,生产出的主产品nmp可满足工业级、普通级等多种规格要求,中间产品gbl纯度≥98wt%,产品收率≥92.0%,综合能耗≤315kg标油/吨nmp产品,同时可回收较高纯度(纯度≥98wt%)四氢呋喃等高附加值产品。

58.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1