聚苯硫醚树脂组合物、成型品及成型品的制造方法与流程

本发明涉及聚苯硫醚树脂组合物、使用了该聚苯硫醚树脂组合物的成型品、以及成型品的制造方法。

背景技术:

1、近年来,将作为汽车部件的发动机室内的导管(duct)、柔性管(tube)等管道类树脂化,谋求由轻量化带来的燃耗提高的方法普及了。作为那样的管道类的材料,目前,主要使用了聚酰胺系材料。然而,近年来,从发动机室内的小空间化、布局最佳化的观点考虑,对管道类要求超过以往的组装性、振动吸收性。为了满足这样的要求,将成型品设计的自由度高的吹塑成型、挤出成型等成型方法、与高柔软的树脂等材料组合而设计管道类变得重要。此外由于管道类与热源的距离接近,从而具有外部环境温度变高的倾向。

2、在这样的背景下,对汽车的管道类所使用的树脂除了超过以往的耐热性、耐化学品性以外,还要求满足高柔软性以及吹塑成型性或挤出成型性。

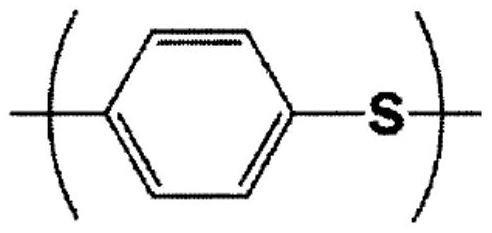

3、聚苯硫醚(以下有时简写为pps)树脂由于具有优异的耐热性、耐化学品性、阻燃性、电绝缘性、耐湿热性等适合作为工程塑料的性质,因此被广泛利用于电气/电子部件、通信设备部件、汽车部件等。另一方面,为了将pps树脂基于上述概念而应用于管道类,具有柔软性和韧性、与吹塑成型性或挤出成型性差的课题。

4、因此,研究了通过将pps作为阻挡层而配于内层,将柔软的聚酰胺配于外层的多层设计而兼有了柔软性与耐化学品性的管成型品(例如,参照专利文献1)。然而,对于本设计,虽然获得对从内部通过的液体、气体的耐久性,但是如果外部环境温度变高则外层的聚酰胺劣化因此不是满足全部要求的设计。

5、要求以单一材料满足上述要求特性的材料,研究了由pps、聚酰胺、含有环氧基的弹性体构成,通过使聚酰胺与含有环氧基的弹性体适当反应,从而一边使pps树脂为连续相一边赋予了柔软性的树脂组合物(例如,参照专利文献2)

6、现有技术文献

7、专利文献

8、专利文献1:国际公开第1998/21030号

9、专利文献2:国际公开第2018/3700号

技术实现思路

1、发明所要解决的课题

2、然而,专利文献2所记载的树脂组合物虽然材料特性优异,但是经常发生滞留增稠、显著的高粘度化,有时成型时的工艺窗口产生限制。

3、本发明的课题是获得在表现柔软且高韧性的同时,耐热老化性和耐化学品性飞跃地提高,并且成型性优异的聚苯硫醚树脂组合物。

4、用于解决课题的手段

5、本发明人等为了解决上述课题而进行了深入研究,结果,查明成型时的树脂组合物的滞留增稠的原因是残存在树脂组合物内的环氧基,发现通过(x)选自羧酸和酸二酐中的至少1种分子量为1000以下的化合物在维持含有氨基的树脂与含有环氧基的弹性体的适当的反应性的状态下作用于环氧基,抑制滞留增稠从而获得优异的流变特性和成型加工性,由此完成了本发明。

6、即,本发明具有以下构成。

7、1.一种聚苯硫醚树脂组合物,是混配了(a)聚苯硫醚树脂、(b)含有氨基的树脂、(c)含有环氧基的弹性体、和(x)选自羧酸和羧酸酐中的至少1种分子量为1000以下的化合物的聚苯硫醚树脂组合物,在将(a)聚苯硫醚树脂、(b)含有氨基的树脂、和(c)含有环氧基的弹性体的合计混配量设为100质量%时,(a)聚苯硫醚树脂的混配量为20质量%以上且60质量%以下,在利用透射型电子显微镜观察了由上述聚苯硫醚树脂组合物形成的成型品时的形态中,(a)聚苯硫醚树脂形成连续相,(b)含有氨基的树脂和(c)含有环氧基的弹性体形成分散相。

8、2.根据1项所述的聚苯硫醚树脂组合物,上述(x)选自羧酸和羧酸酐中的至少1种分子量为1000以下的化合物为(x)选自四羧酸和四羧酸二酐中的至少1种化合物。

9、3.根据1或2项所述的聚苯硫醚树脂组合物,上述(b)含有氨基的树脂为聚酰胺树脂。

10、4.根据3项所述的聚苯硫醚树脂组合物,在上述分散相中,(b)聚酰胺树脂在(c)含有环氧基的弹性体的分散相内形成二次分散相。

11、5.根据1或2项所述的聚苯硫醚树脂组合物,上述(b)含有氨基的树脂为含有氨基的二烯系共聚物。

12、6.根据5项所述的聚苯硫醚树脂组合物,上述分散相为由(c)含有环氧基的弹性体与(b)含有氨基的二烯系共聚物的共连续结构形成的分散相。

13、7.根据1~6项中任一项所述的聚苯硫醚树脂组合物,对于将上述聚苯硫醚树脂组合物注射成型而获得的iso(1a)哑铃状试验片,按照iso178(2010)而测得的弯曲弹性模量为1.0mpa以上且1500mpa以下。

14、8.根据1~7项中任一项所述的聚苯硫醚树脂组合物,由下述式定义的滞留增稠率为-30%以上且60%以下。

15、滞留增稠率(%)=((v30-v5)/v5)×100(%)

16、其中,v5和v30分别表示使用毛细管流变仪在温度300℃下滞留了5分钟和30分钟后,在温度300℃剪切速度122/s的条件下求出的聚苯硫醚树脂组合物的熔融粘度(pa·s)。

17、9.根据1~8项中任一项所述的聚苯硫醚树脂组合物,上述聚苯硫醚树脂组合物为与汽车用冷却水接触的管道用的聚苯硫醚树脂组合物。

18、10.一种成型品,其是由1~9项中任一项所述的聚苯硫醚树脂组合物形成的。

19、11.根据10项所述的成型品,上述成型品为中空成型品。

20、12.根据11项所述的成型品,上述中空成型品为与汽车用冷却水接触的管道。

21、13.一种成型品的制造方法,其中,将1~9项中任一项所述的聚苯硫醚树脂组合物挤出成型。

22、14.一种成型品的制造方法,其中,将1~9项中任一项所述的聚苯硫醚树脂组合物吹塑成型。

23、发明的效果

24、根据本发明,可以获得弹性模量低,表现柔软且高韧性,同时耐热老化性和耐化学品性飞跃地提高,并且成型性优异的聚苯硫醚树脂组合物。由这些树脂组合物形成的成型品适合于嵌合使用或弯折使用的柔性管/软管(hose)类、特别是在高温并且振动下使用的汽车发动机周围的导管、软管等成型品。

技术特征:

1.一种聚苯硫醚树脂组合物,是混配了(a)聚苯硫醚树脂、(b)含有氨基的树脂、(c)含有环氧基的弹性体、和(x)选自羧酸和羧酸酐中的至少1种分子量为1000以下的化合物的聚苯硫醚树脂组合物,在将(a)聚苯硫醚树脂、(b)含有氨基的树脂、和(c)含有环氧基的弹性体的合计混配量设为100质量%时,(a)聚苯硫醚树脂的混配量为20质量%以上且60质量%以下,在利用透射型电子显微镜观察了由所述聚苯硫醚树脂组合物形成的成型品时的形态中,(a)聚苯硫醚树脂形成连续相,(b)含有氨基的树脂和(c)含有环氧基的弹性体形成分散相。

2.根据权利要求1所述的聚苯硫醚树脂组合物,所述(x)选自羧酸和羧酸酐中的至少1种分子量为1000以下的化合物为(x)选自四羧酸和四羧酸二酐中的至少1种化合物。

3.根据权利要求1或2所述的聚苯硫醚树脂组合物,所述(b)含有氨基的树脂为聚酰胺树脂。

4.根据权利要求3所述的聚苯硫醚树脂组合物,在所述分散相中,(b)聚酰胺树脂在(c)含有环氧基的弹性体的分散相内形成二次分散相。

5.根据权利要求1或2所述的聚苯硫醚树脂组合物,所述(b)含有氨基的树脂为含有氨基的二烯系共聚物。

6.根据权利要求5所述的聚苯硫醚树脂组合物,所述分散相为由(c)含有环氧基的弹性体与(b)含有氨基的二烯系共聚物的共连续结构形成的分散相。

7.根据权利要求1~6中任一项所述的聚苯硫醚树脂组合物,对于将所述聚苯硫醚树脂组合物注射成型而获得的iso(1a)哑铃状试验片,按照iso178(2010)而测得的弯曲弹性模量为1.0mpa以上且1500mpa以下。

8.根据权利要求1~7中任一项所述的聚苯硫醚树脂组合物,由下述式定义的滞留增稠率为-30%以上且60%以下;

9.根据权利要求1~8中任一项所述的聚苯硫醚树脂组合物,所述聚苯硫醚树脂组合物为与汽车用冷却水接触的管道用的聚苯硫醚树脂组合物。

10.一种成型品,其是由权利要求1~9中任一项所述的聚苯硫醚树脂组合物形成的。

11.根据权利要求10所述的成型品,所述成型品为中空成型品。

12.根据权利要求11所述的成型品,所述中空成型品为与汽车用冷却水接触的管道。

13.一种成型品的制造方法,其中,将权利要求1~9中任一项所述的聚苯硫醚树脂组合物挤出成型。

14.一种成型品的制造方法,其中,将权利要求1~9中任一项所述的聚苯硫醚树脂组合物吹塑成型。

技术总结

一种聚苯硫醚树脂组合物,是混配了(A)聚苯硫醚树脂、(B)含有氨基的树脂、(C)含有环氧基的弹性体、和(X)选自羧酸和羧酸酐中的至少1种分子量为1000以下的化合物的聚苯硫醚树脂组合物,在将(A)成分、(B)成分、和(C)成分的合计混配量设为100质量%时,(A)成分的混配量为20质量%以上且60质量%以下,并且在通过透射型电子显微镜观察了由上述聚苯硫醚树脂组合物形成的成型品时的形态中,(A)聚苯硫醚树脂形成连续相,(B)含有氨基的树脂和(C)含有环氧基的弹性体形成分散相。本发明可以获得兼有高柔软性、高韧性、耐热老化性和耐化学品性并且成型加工性优异的聚苯硫醚树脂组合物以及使用了该聚苯硫醚树脂组合物的成型品。

技术研发人员:山中悠司,枪水亮辅,东原武志,堀内俊辅

受保护的技术使用者:东丽株式会社

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!