α-烯烃的制造方法与流程

本发明涉及α-烯烃的制造方法。

背景技术:

1、α-烯烃是作为烯烃系聚合物的单体原料或作为各种高分子聚合物的共聚单体、进而作为增塑剂、表面活性剂等的原料而广泛使用的有用物质。

2、关于α-烯烃的制造方法进行了各种研究,一般来说,例如,使用齐格勒系催化剂使乙烯(碳原子数为2)发生低聚,得到丁烯(碳原子数为4)、己烯(碳原子数为6)、辛烯(碳原子数为8)等碳原子数为4~20或碳原子数为20以上的α-烯烃的混合物,接着,利用多个蒸馏塔进行蒸馏,从碳原子数少的成分起依次分离出各α-烯烃,得到在各用途中所需的各α-烯烃或α-烯烃的混合物。

3、该制造工艺通常包括聚合反应工序、未反应乙烯回收工序、催化剂的失活工序、脱灰工序、以及溶剂和α-烯烃的蒸馏工序。在前述制造工艺中通常使用的齐格勒系催化剂等在催化剂中包含卤素原子(卤化物离子),因此,在催化剂失活时,催化剂与水分发生反应而产生卤化氢,其与反应混合物中的烃化合物发生反应,由此产生作为副产物的有机卤化物。因而,也进行了降低这种副产物的尝试。

4、例如,专利文献1中,出于没有堵塞等故障的稳定运转、抑制有机卤化物副产的目的而公开了下述方法:在齐格勒系催化剂的存在下将乙烯聚合,在聚合反应结束后,将反应生成液保持在90℃以上的温度,设为3kg/cm2·g以上的压力,将相对于齐格勒系催化剂的卤素含量为30摩尔倍以上的碱性氮化合物以其浓度为10重量%以上的溶液的形式进行导入,使催化剂失活。

5、现有技术文献

6、专利文献

7、专利文献1:日本特开平3-220135号公报

技术实现思路

1、发明所要解决的问题

2、在α-烯烃的制造中,为了既抑制副产物的有机卤化物又使催化剂失活,可以考虑使用搅拌罐。为了抑制副反应而迅速使催化剂失活,必须将催化剂在水中稀释,需要向大量的水和大量的碱性物质中导入包含催化剂和作为产物的α-烯烃的反应混合物。但是,与α-烯烃的生产量相比,设备大而变得昂贵,因此,不适合连续生产。但是,为了进行连续生产而不使用大量的水、碱性物质的情况下使催化剂失活时,难以抑制有机卤化物的副产。因此,期望适合于连续生产的既为小型又能够以高速进行失活处理、进而抑制有机卤化物生成的设备和方法。

3、因而,本发明的目的是提供使聚合反应物中的催化剂有效地失活、能够抑制有机卤化物副产的α-烯烃的制造方法。

4、用于解决问题的手段

5、本发明人鉴于上述状况而反复进行深入研究,结果发现:通过包括在向管道搅拌器内连续导入聚合反应的反应混合物和碱并混合时,将管道搅拌器的运转条件设为特定范围并使催化剂失活这一工序的制造方法,能够解决前述课题。

6、即,本发明涉及下述[1]~[5]。

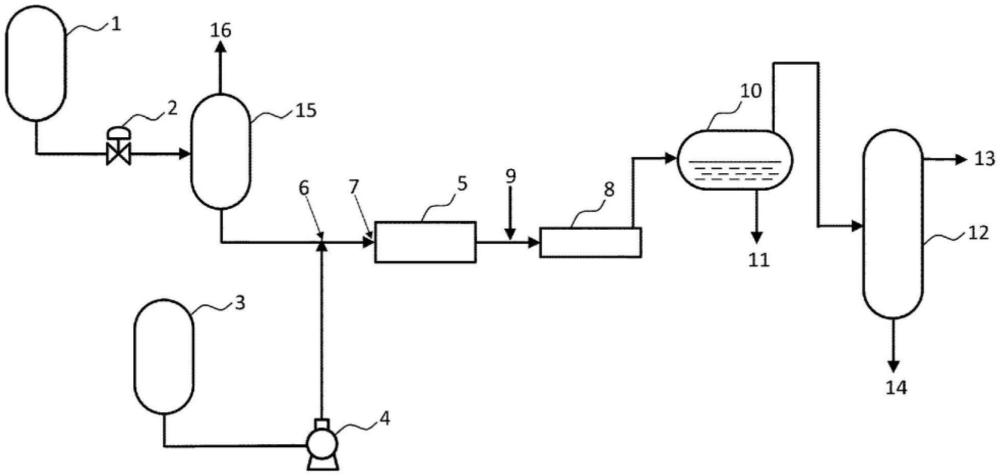

7、[1]α-烯烃的制造方法,其包括:工序1,向反应器内连续导入乙烯和催化剂,进行聚合反应而得到反应混合物;以及工序2,向管道搅拌器内连续导入前述反应混合物和碱,并进行混合,前述混合中的搅拌动力为30~1000kw·秒/m3,次数为5~50。

8、[2]根据上述[1]所述的α-烯烃的制造方法,其包括:在向管道搅拌器内连续导入前述反应混合物和碱之前,使前述反应混合物与前述碱接触的工序,从前述反应混合物与前述碱发生接触的合流点起至管道搅拌器入口为止的距离为1m以下。

9、[3]根据上述[1]或[2]所述的α-烯烃的制造方法,其中,前述催化剂为齐格勒系催化剂。

10、[4]根据上述[1]~[3]中任一项所述的α-烯烃的制造方法,其中,前述碱为氨。

11、[5]根据上述[1]~[4]中任一项所述的α-烯烃的制造方法,其中还包括:在工序2之后,将失活的催化剂去除的脱灰工序3和将α-烯烃回收的蒸馏工序4。

12、发明效果

13、根据本发明的α-烯烃的制造方法,使聚合反应物中的催化剂有效地失活,能够抑制有机卤化物的副产,能够利用廉价且紧凑的设备有效地获得不含副产物的α-烯烃。

技术特征:

1.α-烯烃的制造方法,其包括:

2.根据权利要求1所述的α-烯烃的制造方法,其包括:在向管道搅拌器内连续导入所述反应混合物和碱之前,使所述反应混合物与所述碱接触的工序,从所述反应混合物与所述碱发生接触的合流点起至管道搅拌器入口为止的距离为1m以下。

3.根据权利要求1或2所述的α-烯烃的制造方法,其中,所述催化剂为齐格勒系催化剂。

4.根据权利要求1~3中任一项所述的α-烯烃的制造方法,其中,所述碱为氨。

5.根据权利要求1~4中任一项所述的α-烯烃的制造方法,其中还包括:在工序2之后,将失活的催化剂去除的脱灰工序3和将α-烯烃回收的蒸馏工序4。

技术总结

α‑烯烃的制造方法,其包括:工序1,向反应器内连续导入乙烯和催化剂,进行聚合反应而得到反应混合物;以及工序2,向管道搅拌器内连续导入前述反应混合物和碱,并进行混合,前述管道搅拌器中的搅拌动力为30~1000kW·秒/m<supgt;3</supgt;,次数为5~50。

技术研发人员:小林亮一

受保护的技术使用者:出光兴产株式会社

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!