一种能够满足隔震支座剪切45°形变的橡胶及其制备方法与流程

本发明涉及橡胶材料,更具体地说,本发明涉及一种能够满足隔震支座剪切45°形变的橡胶及其制备方法。

背景技术:

1、隔震支座指的是为达到隔震要求而设置的支承装置,是在建筑上部结构与地基之间设置隔震层,安装橡胶隔震支座,其起到与地面的软连接的作用;通过这样的技术,可以把地震80%左右的能量抵消掉。例如隔震橡胶支座(或称叠层橡胶支座、夹层橡胶垫等)。它是一种水平刚度较小、竖向刚度较大的结构构件,可承受大的水平变形,可作为承重体系的一部分。橡胶隔震支座是由多层钢板与橡胶交替叠合而成,钢板作为橡胶支座的加劲材料,改变了橡胶体竖向刚度较小的特点,使其既能降低水平地震作用,又能承受较大竖向荷载。

2、一般用于隔震支座的橡胶材料要求实用大剪切变形,且具有良好的强度和高弹性,高伸长等特征指标,在产品受剪切时能满足45°角的剪切要求,过去一般只能满足35~40°的剪切形变。主要问题是目前的隔震支座的橡胶材料在低硬度(30~35邵尔a)状态下,其拉伸强度最多只能达到15~16mpa,伸长率600~700%,而无法稳定在30~35邵尔a这个低硬度状态下,伸长率要达到1000%以上,且拉伸强度大于17mpa,使得隔震支座在发生大变形剪切形变时容易发生损坏。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明的实施例提供一种能够满足隔震支座剪切45°形变的橡胶及其制备方法。

2、一种能够满足隔震支座剪切45°形变的橡胶,按照重量百分比计算包括:1.03~1.09%的硫磺、0.76~0.84%的复合促进剂、3.31~3.35%的氧化锌、0.65~0.69%的硬脂酸、2.65~2.69%的复合防老剂、10.62~10.72%的碳黑、6.65~6.69%的白炭黑、6.65~6.69%的蜡烃油、1.31~1.35%的微晶蜡、13.3~13.5%的调和剂,其余为天然橡胶。

3、进一步的,所述复合促进剂按照重量百分比计算包括:16.65~16.69%的dm促进剂,其余为nobs促进剂;所述复合防老剂按照重量百分比计算包括:24~26%的防老剂mb、49~51%的防老剂4020,其余为防老剂rd;所述调和剂按照重量百分比计算包括:0.4~0.5%的硅烷偶联剂nxt、39.4~39.6%的溶聚丁苯橡胶,其余为镍系顺丁橡胶。

4、进一步的,一种能够满足隔震支座剪切45°形变的橡胶按照重量百分比计算包括:1.03%的硫磺、0.76%的复合促进剂、3.31%的氧化锌、0.65%的硬脂酸、2.659%的复合防老剂、10.62%的碳黑、6.65%的白炭黑、6.65%的蜡烃油、1.31%的微晶蜡、13.3%的调和剂,其余为天然橡胶;所述复合促进剂按照重量百分比计算包括:16.65%的dm促进剂,其余为nobs促进剂;所述复合防老剂按照重量百分比计算包括:24%的防老剂mb、49%的防老剂4020,其余为防老剂rd;所述调和剂按照重量百分比计算包括:0.4%的硅烷偶联剂nxt、39.4%的溶聚丁苯橡胶,其余为镍系顺丁橡胶。

5、进一步的,一种能够满足隔震支座剪切45°形变的橡胶按照重量百分比计算包括:1.09%的硫磺、0.84%的复合促进剂、3.35%的氧化锌、0.69%的硬脂酸、2.69%的复合防老剂、10.72%的碳黑、6.69%的白炭黑、6.69%的蜡烃油、1.35%的微晶蜡、13.5%的调和剂,其余为天然橡胶;所述复合促进剂按照重量百分比计算包括:16.69%的dm促进剂,其余为nobs促进剂;所述复合防老剂按照重量百分比计算包括:26%的防老剂mb、51%的防老剂4020,其余为防老剂rd;所述调和剂按照重量百分比计算包括:0.5%的硅烷偶联剂nxt、39.6%的溶聚丁苯橡胶,其余为镍系顺丁橡胶。

6、进一步的,一种能够满足隔震支座剪切45°形变的橡胶按照重量百分比计算包括:1.06%的硫磺、0.80%的复合促进剂、3.33%的氧化锌、0.67%的硬脂酸、2.67%的复合防老剂、10.67%的碳黑、6.67%的白炭黑、6.67%的蜡烃油、1.33%的微晶蜡、13.4%的调和剂,其余为天然橡胶;所述复合促进剂按照重量百分比计算包括:16.67%的dm促进剂,其余为nobs促进剂;所述复合防老剂按照重量百分比计算包括:25%的防老剂mb、50%的防老剂4020,其余为防老剂rd;所述调和剂按照重量百分比计算包括:0.45%的硅烷偶联剂nxt、39.5%的溶聚丁苯橡胶,其余为镍系顺丁橡胶。

7、进一步的,所述溶聚丁苯橡胶型号为:ssbr72612s;所述镍系顺丁橡胶型号为:br9000;所述碳黑型号为:n234或n774;所述白炭黑型号为:255;所述蜡烃油型号为:150。

8、一种能够满足隔震支座剪切45°形变的橡胶的制备方法,具体制备步骤如下:

9、步骤一:称取硫磺、氧化锌、硬脂酸、碳黑、白炭黑、蜡烃油、微晶蜡、天然橡胶、dm促进剂、nobs促进剂、防老剂mb、防老剂4020、防老剂rd、硅烷偶联剂nxt、溶聚丁苯橡胶、镍系顺丁橡胶;

10、步骤二:将步骤一中的dm促进剂、nobs促进剂进行共混,得到复合促进剂;将步骤一中的防老剂mb、防老剂4020、防老剂rd进行共混,得到复合防老剂;

11、步骤三:将步骤一中的硅烷偶联剂nxt、溶聚丁苯橡胶、镍系顺丁橡胶进行密炼处理5~7分钟,得到调和剂;

12、步骤四:将步骤一中的天然橡胶、白炭黑、氧化锌加入密炼机中进行密炼处理4~6分钟,然后加入步骤三中的调和剂、步骤二中的复合防老剂和步骤一中的碳黑、硬脂酸、蜡烃油、微晶蜡进行密炼4~6分钟,再加入步骤一中的硫磺和步骤二中的复合促进剂混炼4~6分钟后,再进行硫化处理,得到一种能够满足隔震支座剪切45°形变的橡胶。

13、进一步的,在步骤三中,混炼温度130~140℃、混炼转速100~110r/min;在步骤四中,第一次混炼温度145~155℃、混炼转速80~90r/min;第二次混炼温度160~170℃、混炼转速90~100r/min;第三次混炼温度110~120℃、混炼转速85~95r/min;硫化处理过程:在平板硫化机中进行热硫化,硫化条件为150℃×10mpa,硫化时长为25~35min。

14、进一步的,在步骤三中,混炼温度130℃、混炼转速100r/min;在步骤四中,第一次混炼温度145℃、混炼转速80r/min;第二次混炼温度160℃、混炼转速90r/min;第三次混炼温度110℃、混炼转速85r/min;硫化处理过程:在平板硫化机中进行热硫化,硫化条件为150℃×10mpa,硫化时长为25min。

15、进一步的,在步骤三中,混炼温度135℃、混炼转速105r/min;在步骤四中,第一次混炼温度150℃、混炼转速85r/min;第二次混炼温度165℃、混炼转速95r/min;第三次混炼温度115℃、混炼转速90r/min;硫化处理过程:在平板硫化机中进行热硫化,硫化条件为150℃×10mpa,硫化时长为30min。

16、本发明的技术效果和优点:

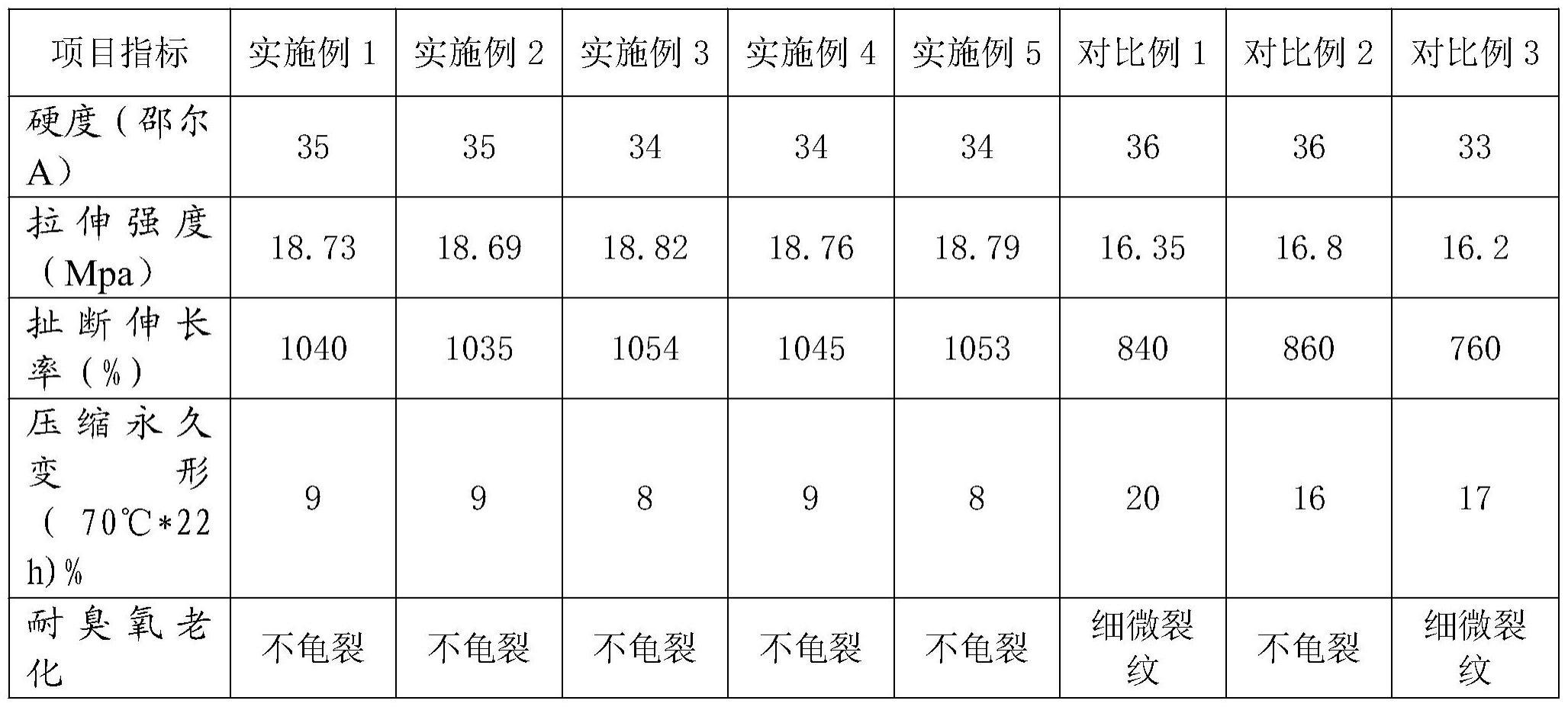

17、1、采用本发明的原料配方所加工出的一种能够满足隔震支座剪切45°形变的橡胶,可有效保证其低硬度、高伸长、高拉伸强度,适应超大剪切变形,且耐臭氧老化优良;在优质天然橡胶中添加的顺丁橡胶,使其综合性能有很大变化;在天然胶中加入适量比例的顺丁橡胶,能有效提高胶料在低硬度状态下的稳定性,且伸长率能达到1000%以上,拉伸强度也能达到17mpa以上,从而满足了大变形隔震支座45°剪切形变的要求,填补了我国在这个领域的空白,使很多大型网架式建筑物的跨度可以更大;

18、2、本发明br的分子链柔顺性好,流动性较好;同时ssbr72612s为部分端基硅偶联橡胶,偶联作用会提高胶料的门尼粘度,但其用量降低也会降低门尼粘度;ssbr中乙烯基含量较高,白炭黑在混炼过程中与之形成结合胶,抑制了白炭黑粒子网络形成,填料在橡胶中分散性好,两者相互作用增强,可有效提高橡胶的回弹性、撕裂强度和拉伸强度;硫化体系设计采用nobs+dm,该体系能满足建筑支座长时间硫化不还原的技术要求;配方中添加白炭黑,可有效加强橡胶的回弹性、撕裂强度和拉伸强度;炭黑n234填充的nr/br并用胶的定伸应力、拉伸强度和撕裂强度较大;硅烷偶联剂nxt可降低善白炭黑填料网络化程度,硅烷偶联剂nxt改性白炭黑/ssbr复合材料的剪切储能模量较低,损耗因子和活化能较小,使得拉伸储能模量对温度依赖性较弱,硬度、拉伸强度和拉断伸长率相当,撕裂强度较大,白炭黑分散性优异,白炭黑与橡胶之间的相互作用较强;进而有效加强橡胶的回弹性、撕裂强度和拉伸强度。

- 还没有人留言评论。精彩留言会获得点赞!