一种1,2,3-三(氰乙氧基)丙烷的生产方法及系统与流程

本发明涉及锂离子电池电解液添加剂的生产,具体涉及一种1,2,3-三(氰乙氧基)丙烷的生产方法及系统。

背景技术:

1、1,2,3-三(氰乙氧基)丙烷的氰基中碳氮叁键的键能高,不容易被氧化,在正极上具有很好的稳定性,并且具有较强的配位能力,可以和电极表面的镍/钴/锰等金属离子结合,掩蔽正极表面这些活性离子,减少电极对电解液的分解作用;醚键会与非水电解液中的hf、pf6等形成键,由此,可防止酸性溶液的形成,以限制非水电解液的氧化和分解反应的加速,使电解液溶剂分解造成的高温胀气消除。因此,1,2,3-三(氰乙氧基)丙烷用作电解液添加剂,可抑制电池初始容量下降,减少高温放置后的电池膨胀,提高电池的充放电性能和耐高电压性能。

2、专利cn114195681a公开了一种1,2,3-三(氰乙氧基)丙烷的制备方法,其公开了采用两段式反应,本发明先通过甘油与少量丙烯腈反应,再与剩余丙烯腈反应获得1,2,3-三(氰乙氧基)丙烷的制备方法,在该公开文件中,根据其实施例部分,采用其方法制备获得的液体仍然为黄色粘稠液体,可知,该制备方法下,依然无法避免丙烯腈的大量自聚合生成黄色烯腈类杂质,即产品纯度有限,而作为锂电池电解液添加剂色度过高时,会严重影响电解液的性能。

技术实现思路

1、本发明所要解决的技术问题是:克服现有技术的不足,提供一种色值低、纯度高的1,2,3-三(氰乙氧基)丙烷的生产方法及系统。

2、本发明解决其技术问题所采用的技术方案是: 一种1,2,3-三(氰乙氧基)丙烷的生产方法,其特征在于:包括以下步骤:

3、1)丙三醇与催化剂混合升温30~80℃,并搅拌至溶解;

4、2)反应体系温度控制在60~70℃,加入一段丙烯腈,一段丙烯腈与丙三醇的摩尔比为0.5~1.5:1,一段丙烯腈在0.8~1h均匀加入反应体系,加入完成后反应1~1.5h;

5、3)反应体系温度控制在40~50℃,加入二段丙烯腈,二段丙烯腈与丙三醇的摩尔比为0.5~1.5:1,二段丙烯腈在1.5~2h均匀加入反应体系,加入完成后反应1.5~2h;

6、4)反应体系温度控制在25~30℃,加入三段丙烯腈,三段丙烯腈与丙三醇的摩尔比为1.0~1.4:1,三段丙烯腈在2~4h均匀加入反应体系,加入完成后反应3~8h;

7、5)步骤4)获得的产物经溶剂溶解、洗涤、提纯获得1,2,3-三(氰乙氧基)丙烷。

8、在上述生产方法下,获得的1,2,3-三(氰乙氧基)丙烷收率达到90%以上,纯度达到99%以上,色度在50以下,其原理是:采用了三段式的丙烯腈加入方法,先生成大量一取代产物,再生成大量二取代产物,最后生成产品;在合成的过程中,尽量减少丙烯腈的自聚合,促使丙三醇和中间产品更多的与丙烯腈反应生成产品。现有技术中的二段反应方法利用的原理是一取代产物溶解性质更接近丙三醇,即更易与反应体系互溶,进而在第二段反应提高丙烯腈与丙三醇的反应效率。但本发明过程中发现,简单的减少第一段反应的丙烯腈添加量并不能使过高的第二段丙烯腈量与丙三醇有效反应。一取代产物的存量并不能支撑大量的第二段丙烯腈与丙三醇快速反应,导致二段丙烯腈自聚生成腈烯类杂质,同时本发明发现,过低的温度在较长的加入时间和反应时间下,更容易使未能溶于丙三醇的丙烯腈自聚生成杂质,色值达到数百hazen。因此,本发明基于在一段反应已经较少的丙烯腈添加量,通过较高的一段反应温度和较快的一段丙烯腈添加速度,加快一段丙烯腈在丙三醇内的溶解过程,而非简单的促进生成一段取代产物,然后又利用二段丙烯腈尽快参与反应,使二段反应获得更为接近丙烯腈溶解性质的二取代产物,以此,一取代产物与二取代产物均存在的情况下,互相配合,才能使三段丙烯腈加入后倾向与丙三醇溶解、反应,避免大量丙烯腈的自聚,从而提高1,2,3-三(氰乙氧基)丙烷的纯度、产率,降低色值。在上述的生产方法下,无需萃取步骤即可获得低色值的产品,简化生产工艺。

9、进一步优选的,溶剂溶解步骤采用的一般为二氯甲烷等有机溶剂,溶剂的用量一般为反应产物体积的0.3~1倍,起到分散、稀释反应产物的作用,方便粘稠产物的转移和洗涤。

10、优选的,所述的催化剂重量为丙三醇重量的0.5~3%。

11、优选的,所述的催化剂重量为丙三醇重量的1~2%。

12、在一段反应、二段反应较高的反应温度和添加速度下,优选的催化剂用量与上述的一段丙烯腈、二段丙烯腈的用量、温度和加入速度配合效果更好,确保生成一取代产物与二取代产物并且避免丙烯腈在高催化条件下的自聚。

13、催化剂进一步优选为甲醇钠,甲醇钠与一段丙烯腈、二段丙烯腈的配合效果更好,色值更低。

14、优选的,所述的一段丙烯腈与二段丙烯腈总摩尔量与丙三醇摩尔量的比为2:1。

15、进一步优选为一段丙烯腈与丙三醇的摩尔比为1:1,二段丙烯腈与丙三醇的摩尔比为1:1。过高的一段丙烯腈量可能导致产生一定的丙烯腈自聚,而过少可能导致一取代产物、二取代产物的生成量不足,优选的反应摩尔比下能够产生足够的一取代产物与二取代产物配合,从而避免三段反应丙烯腈自聚,提高反应效率。

16、优选的,步骤5)所述的洗涤、提纯依次包括酸洗、水洗和减压蒸馏;酸洗后搅拌静置分层,取上层产品相水洗至中性,减压蒸馏获得1,2,3-三(氰乙氧基)丙烷。

17、本发明提出产物处理过程中的酸洗步骤,酸洗法的优点在于酸洗可以除掉一部分黄色的聚合物如聚丙烯腈等油状重组分,酸洗时,重组分分布到硫酸溶液中,与产品分层。酸洗后产品用水洗至中性,防止蒸馏高温过程中导致的腈分解。

18、进一步优选的,所述的减压蒸馏采用真空度300pa,收集250~270℃馏分获得1,2,3-三(氰乙氧基)丙烷。

19、进一步优选的,所述的酸洗采用5~60%重量浓度的硫酸溶液,硫酸溶液加入量为产品相重量的2~10%。

20、进一步优选的,所述的酸洗采用60%重量浓度的硫酸溶液,硫酸溶液加入量为产品相重量的3~5%。利用特定条件的硫酸溶液与产品相接触、酸洗,能够在本身较低的色值下,进一步降低产品色值,显著提高产品质量。

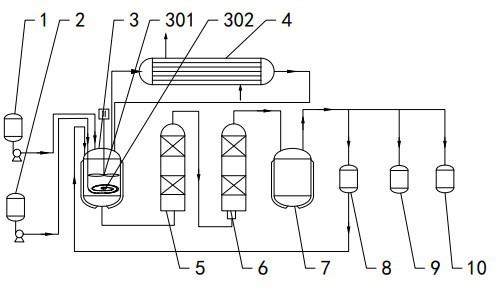

21、一种1,2,3-三(氰乙氧基)丙烷的生产系统,其特征在于:包括丙三醇原料罐、丙烯腈原料罐、反应釜、换热器、酸洗塔、水洗塔、闪蒸塔、溶剂罐、轻组分罐和产品罐;丙三醇原料罐与丙烯腈原料罐连接反应釜,换热器连接反应釜外壁,反应釜出料端、酸洗塔、水洗塔和闪蒸塔依次串联,闪蒸塔分别连接至溶剂罐、轻组分罐和产品罐。

22、优选的,所述的反应釜内设有搅拌器与分布器,分布器连接丙三醇原料罐。

23、分布器与丙烯腈原料罐相连,丙烯腈可实现在丙三醇溶液中的均匀分布,促使丙烯腈更多的与丙三醇混合,降低丙烯腈自聚。

24、与现有技术相比,本发明所具有的有益效果是:基于在一段反应已经较少的丙烯腈添加量,通过较高的一段反应温度和较快的一段丙烯腈添加速度,加快一段丙烯腈在丙三醇内的溶解过程,而非简单的促进生成一段取代产物,然后又利用二段丙烯腈尽快参与反应,使二段反应获得更为接近丙烯腈溶解性质的二取代产物,以此,一取代产物与二取代产物均存在的情况下,互相配合,才能使三段丙烯腈加入后倾向与丙三醇溶解、反应,避免大量丙烯腈的自聚,从而提高1,2,3-三(氰乙氧基)丙烷的纯度、产率,降低色值。在上述的生产方法下,无需萃取步骤即可获得低色值的产品,简化生产工艺。

- 还没有人留言评论。精彩留言会获得点赞!