一种三相平衡高透保护膜涂层及其制备方法与流程

本发明涉及镜头保护膜,具体涉及一种三相平衡高透保护膜涂层及其制备方法。

背景技术:

1、随着高清数字时代的蓬勃发展,摄像头作为大部分电子产品的核心部件,为了稳定控制曝光程度和真实还原被拍摄物的形态外观,摄像头模组内部都会加装中性光学滤光片,在达到过滤光线效果的同时,也能均匀、非选择性的吸收被拍摄物体反射过来的可见光光源,从而呈现物体最真实的外貌。同时,为解决摄像头容易受到外界冲击而损坏的问题,人们通常会在摄像头表面覆一层具有超高透过率和中性滤光特点的保护膜,使其在保护摄像头的同时兼顾高透和波段透过率平缓特点,通常以对比蓝光波段(430-465nm,简称b)、绿光波段(500-560nm,简称g)和红光波段(605-700nm,简称r)三原色相波段之间的平均透过率差值来衡定波段透过率平缓程度。

2、目前市面上的摄像头保护膜的制备工艺主要有两类:第一类是通过磁控溅射工艺在聚酯基材上面镀多层不同折射率涂层,通过涂层的干涉相干原理来降低涂层反射率,从而实现高透效果。但经过大量实际应用和生产发现,采用磁控溅射工艺制备保护膜时,存在制备过程中控制因素过多,工艺较复杂,成本高昂的问题,因而不能满足市场的多元化需求。第二类是通过湿法涂布方式在聚酯基材上湿法涂布一层热固低折涂液。低折涂液中含有纳米粒子,利用粒子间的散射来实现干涉消光,从而提高透过率,这种方式具有生产工艺简单,成本低廉的优点,但受无机颗粒表面能较高的影响,低折涂液存在容易团聚的问题,从而导致聚酯基复合膜材的透过率和物理性能较低,且单层结构的涂层也不能实现更高透过率的需求。同时,两类工艺制备的聚酯基复合膜材都存在波段透过率不够平缓的问题,尤其是存在三原色相(b、g、r色相)大宽幅波段透过率差值较大的问题,完全不能满足现今高清摄像头对保护膜的性能需求。因此,发明一种三相平衡的高透涂层尤为关键,对保护膜的大规模应用和高清摄像头的发展具有重要意义。

技术实现思路

1、本发明的目的在于在兼顾高透过率的前提下克服现有的聚酯基复合保护膜存在三原色相大宽幅波段透过率差值较大的问题,提出了一种三相平衡高透保护膜涂层及其制备方法;该保护膜涂层包括基材层以及依次涂覆于基材层2个面上的低彩涂层和折射涂层;该保护膜涂层利用低彩涂层和折射涂层之间的干涉相干原理显著的降低了涂层的反射率,并且和显著减小了三原色相大宽幅波段透过率的差值,实现了涂层的三相平衡高透过率;该保护膜涂层在具有高透过率的前提下,不仅具有更好的三相平衡效果,同时还具有优异的雾度和附着力性能,适合在高精度摄像头上大规模应用,有利于高清摄像头的发展和应用。

2、为实现上述发明目的,本发明提出了一种三相平衡高透保护膜涂层,包括基材层以及在所述基材层2个面上依次涂覆的低彩涂层和折射涂层;所述基材层的厚度为20-200μm;所述低彩涂层的折射率为1.52-1.56,厚度为1-4um;所述折射涂层的折射率为1.34-1.49,厚度为200-600nm;所述折射涂层中含有多孔氟化镁纳米粒子。

3、本发明一种三相平衡高透保护膜涂层,不仅通过对氟化镁纳米粒子的多孔化,显著的降低了氟化镁纳米粒子的表面能,从而使其在折射涂层液中的分散性得到显著提高,折射涂层的性能(透光性、雾度和附着力)得到显著增强;同时,还使折射涂层与低彩涂层之间的干涉相干效果显著增强,从而能显著的降低涂层的反射率和减小三原色相大宽幅波段透过率的差值,使保护膜涂层的三相平衡高透过率得到显著提高,有利于高清摄像头的发展和应用,适合在高清摄像头中大规模应用。

4、其中,优选的,所述基材层的材质为聚对苯二甲酸乙二醇酯(pet)层、聚甲基丙烯酸甲酯(pmma)、三醋酸纤维素(tac)中的任意一种;优选的基材层材质,保护膜涂层光学和力学性能更好。

5、优选的,所述基材层的厚度为50-188μm。

6、其中,优选的,所述低彩涂层是将低彩涂层液涂覆于基材层上固化后形成的;所述低彩涂层液为紫外光固化涂液。

7、优选的,所述低彩涂层的厚度为1-3μm。

8、优选的,所述低彩涂层液包括以下重量份原材料混合而成:15-40份的第一有机树脂,2-5份的光引发剂,55-83份的第一有机溶剂。

9、优选的,所述第一有机树脂为聚氨酯丙烯酸树脂、聚酯丙烯酸树脂、聚醚丙烯酸树脂、环氧丙烯酸树脂、环氧树脂中的一种或多种;最优选,所述有机树脂为聚氨酯丙烯酸酯。

10、优选的,所述光引发剂为光引发剂184、光引发剂500或光引发剂1173中的一种;最优选的,所述光引发剂为光引发剂184。

11、优选的,所述第一有机溶剂为丁酮、甲基异丁酮、丙二醇甲醚、丙二醇甲醚醋酸酯、乙酸丁酯中的一种或多种。

12、其中,优选的,所述折射涂层是将折射涂层液涂覆于低彩涂层上固化后形成的;所述折射涂层液为热固化涂液。

13、优选的,所述折射涂层厚度为300-500nm。

14、优选的,所述折射涂层液包括以下重量份原材料混合而成:10-30份的第二有机树脂,2-10份的多孔氟化镁纳米粒子,1-5份的热引发剂,55-87份的第二有机溶剂。

15、优选的,所述第二有机树脂为二乙氧化双酚a二丙烯酸酯或四乙氧化双酚a二甲基丙烯酸酯;最优选的,所述第二有机树脂为四乙氧化双酚a二甲基丙烯酸酯。

16、优选的,所述热引发剂为过氧化二苯甲酰(bpo)。

17、优选的,所述第二有机溶剂为异丙醇、乙醇、丙二醇甲醚中的一种或多种。

18、其中,优选的,所述多孔氟化镁纳米粒子的粒径为10-20nm。

19、优选的,所述多孔氟化镁纳米粒子的制备方法包括:

20、(1)将摩尔比为1:2-5的mgcl2和nh4f加入到聚苯乙烯纳米颗粒悬浮水溶液中,60-80℃条件下反应后,经离心分离过滤得到核壳结构的ps/mgf2前驱体颗粒(聚苯乙烯颗粒为核,mgf2为壳);

21、(2)将ps/mgf2前驱体颗粒进行热处理,去除聚苯乙烯核后,得到多孔mgf2纳米粒子。

22、其中,优选的,步骤(1)中,聚苯乙烯颗粒的粒径为10-20nm。

23、其中,优选的,步骤(1)中,聚苯乙烯纳米颗粒悬浮水溶液中,聚苯乙烯纳米颗粒的浓度为1-10g/l。

24、其中,优选的,步骤(1)中,聚苯乙烯纳米颗粒与mgcl2的质量比为3-8:1。

25、其中,优选的,步骤(2)中,所述热处理的温度为500℃-600℃。

26、进一步的,本发明一种三相平衡高透保护膜涂层的制备方法,包括以下步骤:

27、(1)确定基材层;分别制备低彩涂层液和折射涂层液;

28、(2)在基材层上涂覆低彩涂层液,待低彩涂层液固化形成低彩涂层后,再在低彩涂层上涂覆折射涂层液,待折射涂层液固化形成折射涂层后,得到保护膜涂层。

29、与现有技术相比,本发明的有益效果:

30、1、本发明三相平衡高透保护膜涂层通过对氟化镁纳米粒子的多孔化,显著的降低了氟化镁纳米粒子的表面能,从而使其在折射涂层液中的分散性得到显著提高,折射涂层的性能(透光性、雾度和附着力)得到显著增强。。

31、2、本发明三相平衡高透保护膜涂层的折射涂层与低彩涂层之间的干涉相干效果显著增强,从而能显著的降低涂层的反射率和减小三原色相大宽幅波段透过率的差值,实现使保护膜涂层的三相平衡高透过率得到显著提高。

32、3、本发明三相平衡高透保护膜涂层的制备方法简单、可靠,得到的保护膜涂层性能好,适合用于保护膜涂层的大规模生产。

33、 附图说明:

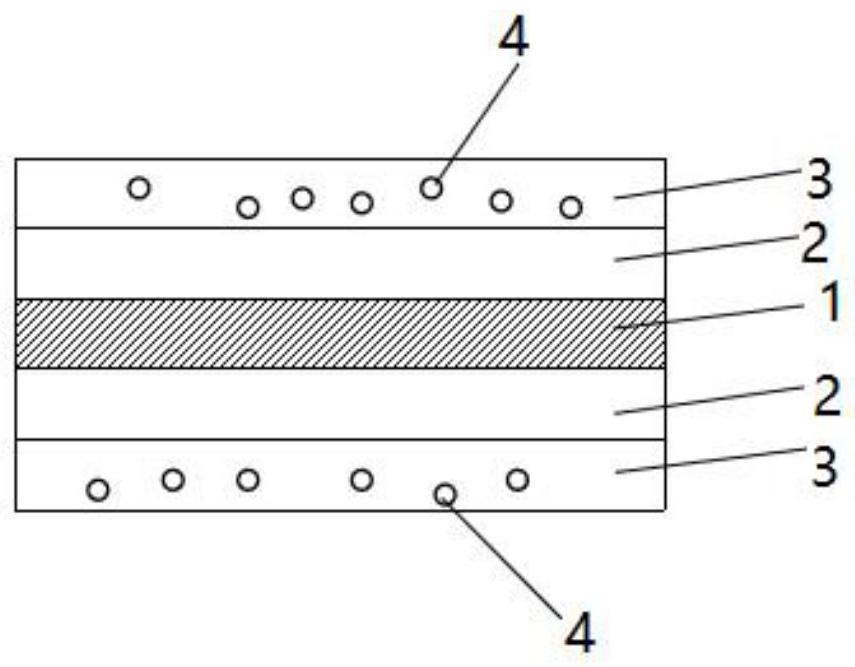

34、图1为本发明实施例1中保护膜涂层的结构示意图。

35、图2为本发明实施例1-8中保护膜涂层对波长为390-760nm的光线的透过率曲线(横坐标为波长,单位为nm;纵坐标为透过率,单位为%)。

36、附图标记:1-基材层;2-低彩涂层;3-折射涂层;4-多孔mgf2纳米粒子。

37、实施方式

38、下面结合试验例及具体实施方式对本发明作进一步的详细描述。但不应将此理解为本发明上述主题的范围仅限于以下的实施例,凡基于本

技术实现要素:

所实现的技术均属于本发明的范围。

39、实施例

40、一种保护膜涂层(图1),具体制备方法如下:

41、(1)选择pet薄膜作为基材层,厚度为100微米;

42、配置低彩涂层液:由30重量份的聚氨酯丙烯酸酯、5重量份的光引发剂184,21.25重量份的丁酮和43.75重量份的甲基异丁酮混合而成;

43、配置折射涂层液:由20重量份的四乙氧化双酚a二甲基丙烯酸酯,2重量份的热引发剂bpo,5重量份的粒径为15nm的多孔mgf2纳米粒子,48.75重量份的异丙醇和24.25重量份的乙醇混合而成;

44、其中,粒径为15nm的多孔mgf2纳米粒子的具体制备方法如下:采用15nm聚苯乙烯颗粒(关东化学工业株式会社)分散到水溶液(聚苯乙烯纳米颗粒的浓度为5g/l)中,超声分散1h后加热至70℃磁力搅拌30min,然后按照摩尔比1:3加入mgcl2(成都科隆化学品有限公司)和nh4f(成都科隆化学品有限公司)稀溶液磁力搅拌1h(聚苯乙烯纳米颗粒与mgcl2的质量比为5:1),最后将所得混合溶液离心分离过滤,并用乙醇(成都科隆化学品有限公司)冲洗,得到核壳结构的ps/mgf2复合材料;最后将ps/mgf2复合材料在550℃下干燥加热去除聚苯乙烯核即得到15nm多孔mgf2纳米粒子。

45、(2)将低彩涂层液涂覆在pet基材层的一个面上,置于90℃的循环烘箱中干燥1min,再经过600mj/cm²的紫外光照射进行紫外固化形成低彩涂层(厚度为1μm);采用相同的工艺和配方完成pet基材层另外一个面上的低彩涂层;再在pet基材层两面的低彩涂层上涂覆折射涂层液,置于120℃的循环烘箱中干燥固化2min形成折射涂层(厚度为300nm),完成四层结构的三相平衡高透保护膜涂层。

46、实施例

47、一种保护膜涂层,相比实施例1,不同之处仅在于,基材层选择tac薄膜。

48、实施例

49、一种保护膜涂层,相比实施例1,不同之处仅在于,基材选择pmma基材。

50、实施例

51、一种保护膜涂层,相比实施例1,不同之处仅在于,低彩涂层液中光引发剂184用量为10重量份。

52、实施例

53、一种保护膜涂层,相比实施例1,不同之处仅在于,折射涂层液中的多孔mgf2纳米粒子添加量为10重量份。

54、实施例

55、一种保护膜涂层,相比实施例1,不同之处仅在于,折射涂层液中的热引发剂bpo添加量为5重量份。

56、实施例

57、一种保护膜涂层,相比实施例1,不同之处仅在于,低彩涂层的厚度为2um。

58、实施例

59、一种保护膜涂层,相比实施例1,不同之处仅在于,折射涂层的厚度为500nm。

60、一种保护膜涂层,相比实施例1,不同之处仅在于,低彩涂层液的光引发剂184添加量为1重量份。

61、一种保护膜涂层,相比实施例1,不同之处仅在于,折射涂层液中多孔mgf2纳米粒子添加量为15重量份。

62、一种保护膜涂层,相比实施例1,不同之处仅在于,折射涂层液中不添加多孔mgf2纳米粒子。

63、一种保护膜涂层,相比实施例1,不同之处仅在于,折射涂层液中热引发剂bpo添加量为10重量份。

64、一种保护膜涂层,相比实施例1,不同之处仅在于,低彩涂层的厚度为5um。

65、一种保护膜涂层,相比实施例1,不同之处仅在于,折射涂层的厚度为100nm。

66、一种保护膜涂层,相比实施例1,不同之处仅在于,折射涂层的厚度为800nm。

67、一种保护膜涂层,相比实施例1,不同之处仅在于,只在pet基材的一面涂覆低彩涂层和折射涂层。

68、一种保护膜涂层,相比实施例1,不同之处仅在于,pet基材两面不涂覆低彩涂层,直接两面涂覆折射涂层。

69、一种保护膜涂层,相比实施例1,不同之处仅在于,pet基材两面只涂覆低彩涂层,不涂覆折射涂层。

70、分别对实施例1-8和对比例1-10中制备获得的保护膜涂层的厚度、附着力、透过率、雾度、波段透过率等进行检测,按照astm d374《涂层厚度的探讨》的标准,测试其厚度;按照astm d1003-13《塑料光学性能的测试方法》的标准,测试其雾度、透过率和波段透过率;按照gb 1720-1979《漆膜附着力测定法》的标准,测试涂层附着力,其中100/100代表完全不脱膜,90/100代表脱落10%,具体检测结果详见表1。

71、表1 实验结果

72、 序号 雾度 透过率 b(430-465nm)透过率 g(500-560nm)透过率 r(605-700nm)透过率 |b-g| |r-g| 附着力 实施例1 0.23% 98.47% 98.87% 98.43% 98.43% 0.44% 0% 100/100 实施例2 0.78% 97.96% 98.33% 97.95% 97.98% 0.38% 0.03% 100/100 实施例3 0.75% 97.93% 98.48% 98.21% 97.68% 0.27% 0.53% 100/100 实施例4 0.99% 97.86% 98.26% 97.86% 97.84% 0.40% 0.02% 100/100 实施例5 1.01% 97.66% 97.91% 97.88% 97.54% 0.03% 0.34% 100/100 实施例6 0.58% 97.23% 97.48% 97.44% 97.12% 0.04% 0.32% 100/100 实施例7 0.33% 97.16% 97.39% 97.36% 97.08% 0.03% 0.28% 100/100 实施例8 0.20% 97.14% 97.60% 97.42% 96.93% 0.18% 0.49% 100/100 对比例1 0.43% 97.52% 97.43% 96.79% 96.49% 0.64% 0.30% 90/100 对比例2 1.27% 95.2% 95.12% 95.03% 95.00% 0.09% 0.03% 100/100 对比例3 0.33% 95.78% 95.65% 94.3% 95.1% 1.35% 0.80% 100/100 对比例4 1.23% 95.7% 95.43% 94.13% 94.01% 1.30% 0.12% 100/100 对比例5 0.97% 95.76% 95.6% 94.22% 94.1% 1.38% 0.12% 100/100 对比例6 0.33% 97.87% 97.43% 97.2% 96.12% 0.23% 1.08% 100/100 对比例7 0.42% 97.77% 97.33% 96.2% 95.17% 1.13% 1.03% 100/100 对比例8 0.52% 94.77% 94.33% 94.77% 93.17% 0.44% 1.6% 100/100 对比例9 0.43% 94.87% 93.86% 95.10% 96.26% 1.24% 1.16% 0/100 对比例10 1.13% 93.87% 92.22% 93.50% 93.96% 1.28% 0.46% 100/100

73、根据实验例的实验结果(表1、图2)分析可知,本发明保护膜涂层的性能可以通过光引发剂的添加量来调整(如实施例1、实施例4、对比例1),光引发剂添加量过低会导致固化不完全从而影响涂层附着力;通过调整mgf2含量(实施例1、实施例5、对比例2、对比例3)可以调整保护膜涂层对不同波段光线的透过率,mgf2含量在一定范围内可以促进不同波段透过率更平均,mgf2含量过多会导致材料雾度变高;通过调整热引发剂的添加量(如实施例1、实施例6、对比例4)可以调整保护膜涂层的雾度,热引发剂含量增加会有析出导致雾度过高;通过调整各涂层厚度(实例1、实例7、实例8、对比例5、对比例7、对比例8)来调整涂层的折射率,从而影响保护膜涂层的透过率和bgr三相的平均透过率;通过调整保护膜涂层的膜层结构(实例1、对比例8、对比例9、对比例10)可以调整保护膜涂层的透过率。

74、综上所述,本发明保护膜涂层既保证了超高透过率、低雾度、很好的附着力,同时使得bgr三相波段透过率差值小于1%。

- 还没有人留言评论。精彩留言会获得点赞!