一氟甲烷的制备方法和制备装置系统与流程

本发明属于制备特种气体的,涉及一种含氟特种气体的制备方法及制备装置系统,尤其涉及一种一氟甲烷的制备方法和制备装置系统。

背景技术:

1、一氟甲烷(ch3f),代号为hfc-41或r41,沸点为-78.2℃,标况下是无色、无味、无毒的易燃气体,具有较低的全球表暖潜值和零臭氧损耗潜值。在集成电路制造过程中,高纯ch3f(纯度≥99.999vol%)作为si3n4的各向异性刻蚀气体,对sio2及si具有较高的选择性,在先进制程中微细结构的蚀刻方面受到关注,常用于3d nand、dram以及finfet半导体器件的制造。

2、现有技术中的一氟甲烷的合成方法主要包括以下几种:

3、方法一:

4、以ch3cl为原料,在固体酸催化下与hf进行氟氯交换制备ch3f。该方法需多次将产物中未反应的ch3cl及hf循环至装填催化剂的反应器中继续反应,流程复杂,增加了生产难度。

5、虽然该方法的反应条件简单,但转化效率较低,设备腐蚀严重,hcl、hf、ch3cl、ch2fcl、ch4或c2h4等气相副产物多,产物分离提纯困难。特别当混有cf3h及c2f6等氟碳类杂质时,会干扰ch3f在刻蚀工艺中的碳氟比,严重影响刻蚀效果;而且c2f6的沸点与一氟甲烷相近,难以通过精馏等常规分离手段彻底去除;作为副产物的甲烷很容易附着在催化剂表面,造成孔道积碳,致使催化活性降低,抬高了生产成本。

6、方法二:

7、以chfcl2或ch2fcl为原料,与h2发生催化脱氯氢化反应制备ch3f,该方法使用的催化剂比较昂贵,且目前使用的催化剂的寿命短、选择性低,产物含有大量腐蚀性气体以及多种卤素取代产物,难于分离纯化;此外,随着国际社会对臭氧层消耗物质及高温室效应气体(gwp100>150)的禁止,其原料hcfc-21或hcfc-31难以获得;

8、方法三:

9、以ch3oh或ch3och3为原料,在金属氟化物催化下与hf反应制备ch3f。该方法转化率较低,反应过程中生产大量的副产物水,导致氟化催化剂劣化,降低了其催化活性;另外,水与无水hf形成混酸,严重腐蚀设备,且难以分离出无水hf,导致hf无法再继续循环使用。

10、方法四:

11、以(ch3)2so4或(ch3)2co3为原料,与kf或naf反应制备ch3f,该方法的反应条件简单,气体杂质少,易于提纯至电子级。但(ch3)2so4是高毒化合物,有致癌可能性,工业生产受限制。(ch3)2co3的毒性较低,但如cn112898114a描述,氟盐在液相中的反应活性很差,反应耗时长,转化率和收率极低,反应中需要加入大量的溶剂以促进反应,需要处理大量的有机废液。

12、cn114349593a改进了(ch3)2co3与碱金属氟化物的反应,其将(ch3)2co3蒸发为气相,通入到负载碱金属氟化物触媒的反应器中进行反应,该方法需要频繁更换负载触媒,虽然利用hf气体可再生氟化物触媒,但再生触媒时不可避免产生大量的水,水与无水hf形成混酸,不但严重腐蚀设备,且难以分离出无水hf,导致hf无法再继续循环使用,此外再生触媒的可靠性也需要进一步验证。而且,制备和再生触媒的条件相对复杂,增加了放大生产的难度。

13、对此,需要提供一种能够实现高纯ch3f的安全、稳定且可靠生产一氟甲烷的制备方法和制备装置系统。

技术实现思路

1、本发明的目的在于提供一种一氟甲烷的制备方法和制备装置系统,所述制备方法避免了额外有机溶剂的使用,且制备方法的的反应迅速、副产物少,便于提纯;制备装置系统与制备方法对应,能够安全、稳定、可靠地生产杂质少、便于提纯的一氟甲烷产品,而且工艺操作简单,适合工业放大生产。

2、为达到此发明目的,本发明采用以下技术方案:

3、第一方面,本发明提供了一种一氟甲烷的制备方法,所述制备方法包括如下步骤:

4、混合冠醚、碳酸二甲酯与碱金属氟化物,加热反应,得到一氟甲烷气体;

5、所述冠醚的孔穴直径≥碱金属氟化物中碱金属离子的直径。

6、本发明的冠醚的孔穴直径≥碱金属氟化物中碱金属离子的直径是指,冠醚中存在直径≥碱金属氟化物中碱金属离子的直径的孔穴,并不要求冠醚中所有孔穴的直径均≥碱金属氟化物中碱金属离子的直径。

7、本发明提供的制备方法采用碳酸二甲酯与碱金属氟化物在冠醚的相转移催化下液相反应制备一氟甲烷的技术路线,其中的碳酸二甲酯即是反应物,又是分散碱金属氟化物的溶剂,从而避免了有机溶剂的使用。

8、而且,冠醚可以与碱金属氟化物中的碱金属形成稳定的络合物,冠醚的这种性质可以将对应的碱金属氟化物溶于有机溶剂中,未溶剂化的f-将摆脱碱金属抗衡离子,从而以裸露的形式存在于溶剂中,这时的f-的活性极大。本发明采用冠醚作为相转移催化剂,可以使在传统条件下难以发生的反应顺利进行。例如,碳酸二甲酯与碱金属氟化物的反应需要大量的有机溶剂协助分散碱金属氟化物盐,由于f-多与抗衡碱金属离子成对存在,因此反应活性不足,还需要升温至120℃至200℃以促进反应进行,即便如此其反应速率仍然较低且转化率不高。本发明通过冠醚的使用,有效克服了上述缺陷。

9、优选地,所述冠醚包括12-冠醚-4、15-冠醚-5或18-冠醚-6中的任意一种或至少两种的组合。

10、优选地,所述冠醚为碱金属氟化物摩尔量的0.5%至10%。

11、优选地,所述碱金属氟化物包括氟化锂、氟化钠或氟化钾中的任意一种或至少两种的组合。

12、优选地,所述碱金属氟化物与碳酸二甲酯的摩尔比为1:3至1:10。

13、优选地,所述加热反应的温度为40℃至100℃;

14、优选地,所述加热反应在搅拌的条件下进行,搅拌的速率为30rpm至150rpm。

15、优选地,所述制备方法包括如下步骤:

16、(1)混合冠醚、碳酸二甲酯与碱金属氟化物,加热反应,得到一氟甲烷气体与反应后料液;

17、(2)分离回收步骤(1)所得反应后料液中的冠醚,得到分离料液;然后混合分离料液与过量的一氯甲烷,反应得到碳酸二甲酯。

18、冠醚、碳酸二甲酯与碱金属氟化物反应时,除了得到一氟甲烷气体外,还生成副产物碳酸甲酯盐。副产物碳酸甲酯盐与一氯甲烷反应转化为碳酸二甲酯。作为优选地技术方案,反应得到的碳酸二甲酯可用于制备一氯甲烷气体的原料。

19、本发明提供的制备方法中,无苛刻腐蚀性及高毒性的原料引入与产物产生,避免了有机溶剂的使用,能够安全、稳定、可靠地生产杂质含量少、便于提纯的一氟甲烷产品,且工艺操作简单,适用于工业放大生产。

20、优选地,步骤(2)所述一氯甲烷与步骤(1)所述碱金属氟化物的摩尔比为1.5:1至4:1。

21、优选地,步骤(2)所述反应的温度为80℃至170℃。

22、优选地,步骤(2)所述反应的时间为1h至4h。

23、优选地,步骤(2)所述反应在搅拌的条件下进行,搅拌的速率为30rpm至150rpm。

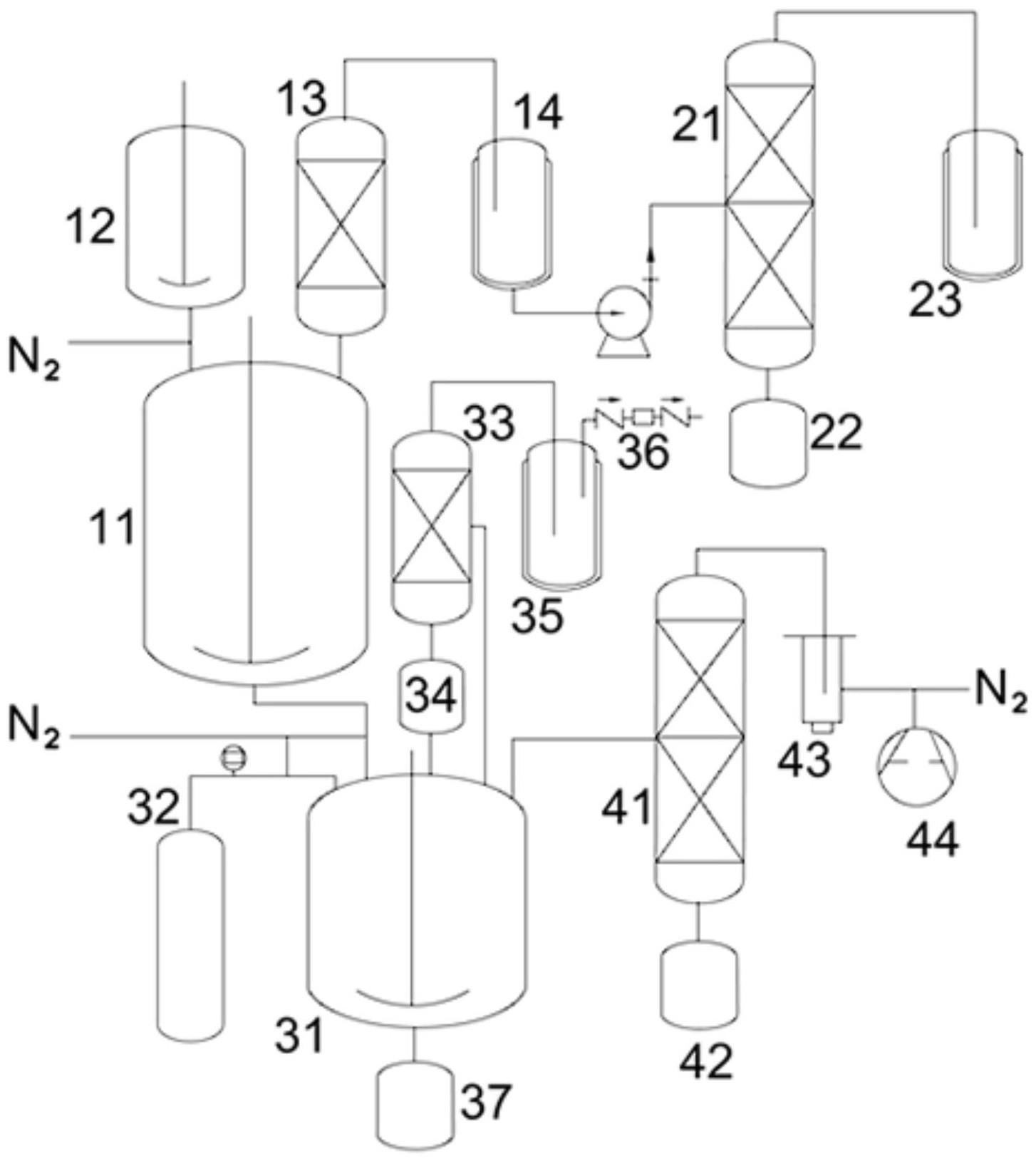

24、第二方面,本发明提供了一种用于第一方面所述制备方法的制备装置系统,所述制备装置系统包括气体发生单元、精馏单元与氮气清洁单元;

25、所述气体发生单元包括气体发生装置、混料装置、回流冷凝装置以及粗气体冷阱;所述混料装置的出料口与气体发生装置的进料口连接;气体发生装置的顶部排气口与回流冷凝装置连接;回流冷凝装置的出料口与粗气体冷阱连接;

26、所述精馏单元包括第一精馏塔、重相储罐以及纯气体冷阱;所述第一精馏塔的进料口与粗气体冷阱的出料口连接;第一精馏塔的塔底出料管路与重相储罐连接,塔顶出料管路与纯气体冷阱连接;

27、所述氮气清洁单元的氮气管路与混料装置以及气体发生装置的连接管路连接。

28、本发明提供的制备装置系统与制备方法对应,在整个一氟甲烷气体的生产过程中,无苛刻腐蚀性及高毒性的原料引入以及中间产物生产,避免了额外有机溶剂的使用,整个制备装置系统的操作简单,适合工业放大生产。

29、本发明提供的制备装置系统中还设置有必要的输送装置,本发明在此不做过多限定,本领域技术人员能够根据物料输送的需要进行合理地设置。

30、应用本发明提供的一氟甲烷的制备装置系统进行一氟甲烷的制备时:

31、s1:首先使用氮气清洁单元对制备装置系统的容器以及连接管路进行氮气置换;

32、s2:在混料装置中,使用碳酸二甲酯总量的1/2至2/3,将碱金属氟化物以及冠醚进行分散,然后转移至气体发生装置中;用剩余的碳酸二甲酯冲洗混料装置,冲洗液转移至气体发生装置;

33、s3:维持回流冷凝装置以及粗气体冷阱的工作温度,升高气体发生装置的工作温度至气体稳定逸出;气体逸出减少后,利用回流冷凝装置进行回流至气体不再逸出;逸出的气体经回流冷凝装置收集在粗气体冷阱中,将其经过第一精馏塔的精馏处理,能够在纯气体冷阱中得到符合应用要求的一氟甲烷气体。

34、优选地,所述制备装置系统还包括副产物转化单元;

35、所述副产物转化单元包括副产物转化装置、一氯甲烷供给装置、循环冷凝装置、原料气回收阱、碳酸二甲酯回收装置、废料回收装置与尾气吸收装置;

36、所述一氯甲烷供给装置以及气体发生装置的出料口分别与副产物转化装置的进料口连接;副产物转化装置的底部出料口与废料回收装置连接;副产物转化装置的顶部出料口与循环冷凝装置连接,循环冷凝装置的排气口与原料气回收阱、尾气吸收装置顺次连接;循环冷凝装置的底部排液口与碳酸二甲酯回收装置连接;碳酸二甲酯回收装置连接的底部排液口与副产物转化装置的顶部进液口连接。

37、应用本发明的副产物转化单元时:

38、s4-1:不再逸出气体的气体发生装置中的物料导入副产物转化装置,首先常压蒸馏出剩余的碳酸二甲酯,经循环冷凝装置收集在碳酸二甲酯回收装置中;当碳酸二甲酯不再蒸出时,减压蒸馏出冠醚;然后将收集的碳酸二甲酯加入至副产物转化装置中,溶解分散剩余的碳酸甲酯盐固体;关闭各出料后,通入过量的一氯甲烷气体,补充氮气调节反应压力,使碳酸甲酯盐置换为碳酸二甲酯;

39、s5:反应至体系内压强明显降低后降温至室温,逸出的气体经循环冷凝装置收集在原料气回收阱中,原料气回收阱还与尾气吸收装置连接,利用尾气吸收装置处理尾气;而后完全蒸馏副产物转化装置中的碳酸二甲酯,经循环冷凝装置收集在碳酸二甲酯回收装置中;清除副产物转化装置中剩余的白色固体,转移至废料回收装置。

40、碳酸二甲酯回收装置中回收的碳酸二甲酯能够回用于一氟甲烷气体的制备。

41、优选地,所述氮气清洁单元的氮气管路与一氯甲烷供给装置以及副产物转化装置的连接管路连接。

42、优选地,所述氮气清洁单元的氮气管路与气体发生装置以及副产物转化装置的连接管路连接。

43、优选地,所述制备装置系统还包括减压蒸馏单元。

44、所述减压蒸馏单元包括减压蒸馏装置、冠醚回收装置、保护冷阱与真空发生装置;

45、所述减压蒸馏装置的进料口与副产物转化装置的冠醚蒸汽出料管道连接;减压蒸馏装置的底部出料口与冠醚回收装置连接,减压蒸馏装置的顶部出料口通过保护冷阱与真空发生装置连通。

46、应用本发明的减压蒸馏单元时,包括:

47、s4-2:副产物转化装置中减压蒸馏出的冠醚经减压蒸馏装置回收至冠醚回收装置。

48、冠醚回收装置中回收的冠醚能够用于一氟甲烷气体的制备。

49、优选地,所述氮气清洁单元的氮气管路与保护冷阱以及真空发生装置的连接管路连接。

50、优选地,所述混料装置、气体发生装置与副产物转化装置中分别独立地设置有搅拌桨。

51、相对于现有技术,本发明具有以下有益效果:

52、(1)本发明提供的制备方法采用碳酸二甲酯与碱金属氟化物在冠醚的相转移催化下液相反应制备一氟甲烷的技术路线,其中的碳酸二甲酯即是反应物,又是分散碱金属氟化物的溶剂,从而避免了有机溶剂的使用;

53、(2)本发明采用冠醚作为相转移催化剂,可以使在传统条件下难以发生的反应顺利进行。例如,碳酸二甲酯与碱金属氟化物的反应需要大量的有机溶剂协助分散碱金属氟化物盐,由于f-多与抗衡碱金属离子成对存在,因此反应活性不足,还需要升温至120℃至200℃以促进反应进行,即便如此其反应速率仍然较低且转化率不高,本发明通过冠醚的使用,有效克服了上述缺陷;

54、(3)本发明提供的制备装置系统与制备方法对应,在整个一氟甲烷气体的生产过程中,无苛刻腐蚀性及高毒性的原料引入以及中间产物生产,避免了额外有机溶剂的使用,整个制备装置系统的操作简单,适合工业放大生产。

- 还没有人留言评论。精彩留言会获得点赞!