补强乳液、其制备方法及其应用与流程

本发明涉及发泡制品,尤其涉及补强乳液、其制备方法及其应用。

背景技术:

1、聚合物乳胶每年的产量很大(数百万吨),其被应用于各方面,例如大多数合成弹性体,如丁苯胶乳、丁腈胶乳、氯丁胶乳、聚异戊二烯胶乳,用于abs的聚丁二烯胶乳,以及各种水性涂料(乙烯基和丙烯酸涂料、纸张涂料、纺织纤维、无纺布纺织品的聚合物以及乙烯基粘合剂)都是通过乳液聚合生产的。在大多数乳液聚合过程中,固体含量(即颗粒相的体积与分散体的总体积之比)在40~55vol%之间,其余部分为水和溶解化合物。增加聚合物胶乳的固体含量即增加了反应器的有效产量,并使产品运输更高效,成本更低。此外,高固体含量胶乳含水量的减少能够减少成膜和干燥时间。这不仅使应用上更加高效,还减少了某些情况下所需的能源负载。

2、丁苯胶乳是由水、乳化剂、单体(丁二烯/苯乙烯)、助剂和引发剂在特定的温度和压力下,经乳液聚合而聚合形成的一种合成橡胶乳液。从聚合工艺上分,丁苯胶乳聚合工艺有热法和冷法聚合两种聚合工艺;冷法聚合的聚合温度5~15℃,冷法聚合工艺合成的胶乳交联程度低、分子链规整,其丁苯胶乳通常用于轮胎、输送带等应用领域,在一些特殊应用条件下,可以提高改性产品的低温性能;热法聚合聚合温度控制在15~80℃,热法聚合工艺转化率高、交联密度高,其丁苯胶乳广泛应用于地毯、建筑涂料等诸多领域。两种聚合工艺下制备丁苯胶乳从20~55%不等,但制备高含量丁苯胶乳需要对丁苯胶乳进行特殊处理。丁二烯、苯乙烯的比例控制可以满足不同场景对橡胶软硬条件的要求。

3、在典型工业产品中,聚合物胶乳的宏观粘度仍然相当低,在绝大多数情况下固体体积含量高达55%。然而,超过这个固含量限制,粘度可以作为固体含量的函数迅速增加,如果在配方中不特别限制,乳胶会变得非常粘稠。高粘度对工业化的影响是巨大的,传质传热均受到一定的影响,搅拌混合效果差,导致局部过热,产生爆聚,从而形成无法逆转的凝胶,从而严重影响了产品产出。常规聚合是很难制备高固含量聚合物乳液的。

4、制备高固含量丁苯胶乳的核心技术就是制备大粒径宽分布丁苯胶乳,才能达到高固含量要求。制备大粒径的工艺有种子乳液聚合接枝法和附聚浓缩法两种;种子乳液聚合需要采用多步合成,对聚合工艺的要求较高。传统的附聚方法有压力附聚、化学附聚、冷冻附聚等;压力附聚是将很多小粒径的胶乳在高于7mpa的压力情况下进行聚合反应,优点是附聚反应结束后胶乳组成不发生变化,缺点是胶乳粒子的粒径分布范围比较宽,附聚不完全,之后还有很多初级粒子存在,而且设备要求和能耗都高;冷冻附聚法是将小粒径胶乳、乳化剂同时送入冷冻转鼓中,当胶乳达到冷冻点以下时,利用聚合胶乳中水结成冰时所产生的压力使胶乳粒子附聚形成较大粒径的粒子,优点是比较容易进行工业化,产品很纯净,反应的周期短;缺点是在合成过程中,放大粒径有局限性,只能得到中等粒度的胶乳,固含量到一定程度后很难再提高,而且动力损耗大,设备昂贵,工艺控制较难;化学附聚法是采用加入附聚剂的方法来进行附聚,例如向胶乳中加入无机盐、醋酸酐、有机溶剂等均可导致附聚粒径的变大,缺点是附聚剂的配方对附聚作用影响很大,不同乳化剂、水油的配比对产品的粒径及其分布都有很大影响,需要长期的实验摸索和数据积累。

5、现有技术提供了一种浸胶手套用丁腈丁苯复合胶乳及其制备方法和应用,涉及制造衬里丁腈手套的合成胶乳材料技术领域。该制备方法包括:将初始反应物料升温至35~45℃,反应0.5~0.8h;升温至55~65℃,加入丁苯油相料、第一乳化剂料和第一引发剂料,反应0.2~0.5h;降温至35~45℃,加入丁腈油相料、第二乳化剂料和第二引发剂料,反应0.5~0.8h;控制丁苯油相料和丁腈油相料的加入速率,重复升温和降温直至合成固含量为38~40%且具有多层丁腈和多层丁苯的复合结构的复合胶乳。该复合胶乳兼具丁苯橡胶和丁腈橡胶的优点,具有优良的耐油、耐候、耐磨和耐酸碱性能。

6、上述制备复合胶乳的方法存在如下问题:1、两种复合胶乳实际是层层接枝,无法形成规整的粒径分布,不具备制备高固胶乳的特点;2、乳液聚合的特点为无规聚合,只有在一种胶乳表面加单体接枝才能形成层与层分布形式,不控制第一阶段的转化率至95%以上,很难满足现有结构形态。

技术实现思路

1、本发明解决的技术问题在于提供一种补强乳液,其具有固含量高和粒径大的优点。

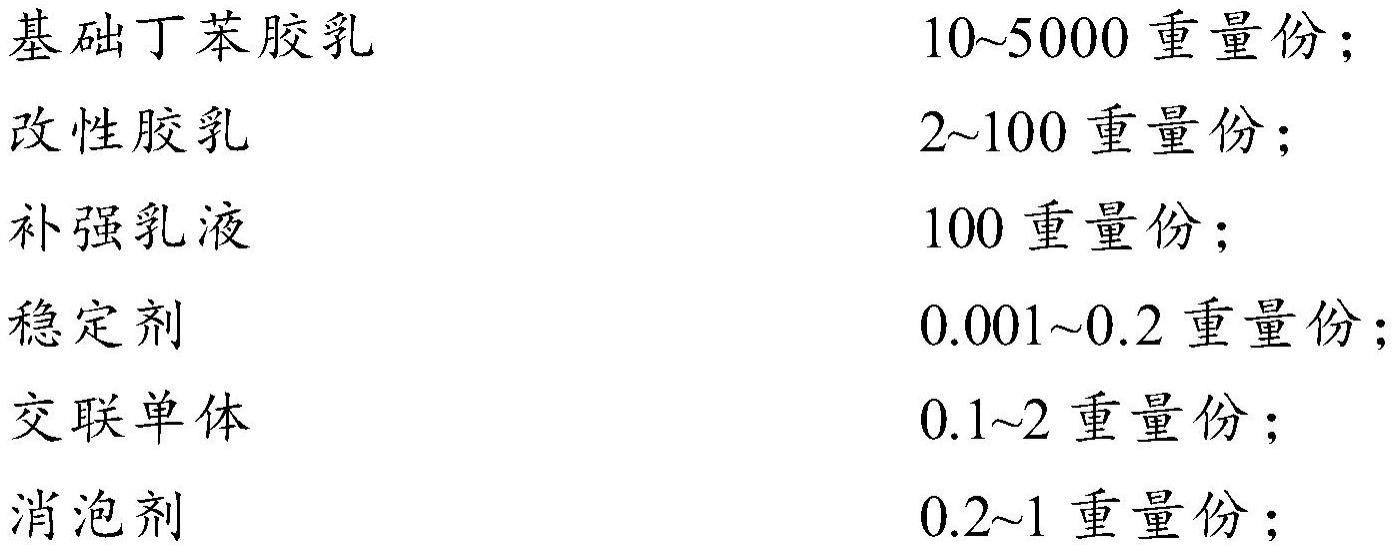

2、有鉴于此,本技术提供了一种发泡制品用补强乳液,由以下原料制备得到:

3、

4、优选的,所述阴离子乳化剂选自硬脂酸、棕榈酸、肉豆蔻酸、月桂酸或油酸的钠盐、钾盐和歧化松香酸盐中的一种或多种;所述反应型乳化剂选自烷基丙烯酸-2-乙磺酸钠盐、对苯乙烯磺酸钠、2-丙烯酰胺-2,2-二甲基乙磺酸钠盐、顺丁烯二酸高级醇单酯钠盐、丙烯酰胺硬脂酸钠盐和烯丙基琥珀酸烷基酯磺酸钠中的一种或多种。

5、优选的,所述分散剂选自木质素磺酸盐、甲基萘磺酸甲醛缩合物、亚甲基二萘磺酸甲醛缩合物、萘磺酸甲醛缩合物和油酰基聚氨基羟酸盐中的一种或多种;所述电解质选自磷酸三钾、磷酸三钠、磷酸二氢钾、磷酸二氢钠、磷酸氢钾、磷酸氢钠、碳酸钠、碳酸氢钠和碳酸氢钾中的一种或多种;所述第三单体选自丙烯酸、甲基丙烯酸、甲基丙烯酸甲酯、衣康酸、马来酸和富马酸中的一种或多种。

6、优选的,所述分子量调节剂选自伯十碳硫醇、伯十二碳硫醇、叔十二碳硫醇、正十二碳硫醇和叔辛硫醇中的一种或多种;所述引发剂选自过硫酸钾和过硫酸铵中的一种或两种;所述有机溶剂选自苯、甲苯和二甲苯中的一种或多种。

7、本技术还提供了所述的补强乳液的制备方法,包括以下步骤:

8、将反应型乳化剂、部分苯乙烯、第三单体和有机溶剂混合,得到混合单体;

9、将阴离子乳化剂、分散剂和水混合,得到阴离子乳化剂溶液;

10、将剩余部分苯乙烯和阴离子乳化剂溶液混合,得到苯乙烯乳化液;

11、将引发剂和水混合,得到引发剂溶液;

12、将水、电解质、分子量调节剂和混合单体混合后调节ph至8~9,再加入丁二烯,升温后加入所述引发剂溶液进行聚合反应,再加入苯乙烯乳化液,继续反应,得到补强乳液。

13、优选的,所述调节ph的试剂为浓度为10wt%的氢氧化钾水溶液或10wt%的氢氧化钠水溶液;所述升温的温度为50~100℃,所述聚合反应的时间为3~6h,所述继续反应的时间为2~5h。

14、本技术还提供了一种胶乳,由以下原料制备得到:

15、

16、所述补强乳液为所述的补强乳液或所述的制备方法所制备的补强乳液。

17、优选的,所述基础丁苯胶乳的苯乙烯结合量为22.5%,固含量为20~50%;所述改性胶乳选自氯化丁二烯胶乳、丁腈胶乳、羧基丁腈胶乳、羧基丁苯胶乳和天然胶乳中的一种或多种;所述稳定剂选自聚乙烯醇、聚乙二醇和聚氧乙烯醚的衍生物中的一种或多种;所述交联单体选自二乙烯基苯、甲基丙烯酸二甲氨基乙酯、n-羟甲基丙烯酰胺、甲基丙烯酸缩水甘油脂、丁二醇二丙烯酸酯和甲基丙烯酸烯丙酯中的一种或多种;所述消泡剂选自矿物油型消泡剂。

18、本技术还提供了所述的胶乳的制备方法,包括以下步骤:

19、将补强乳液、基础丁苯胶乳和改性胶乳混合后加入稳定剂和交联单体,反应,得到初始胶乳;所述补强乳液为所述的补强乳液或所述的制备方法所制备的补强乳液;

20、将所述初始胶乳进行附聚后加入消泡剂后依次闪蒸脱水、脱单和脱溶剂,得到胶乳。

21、本技术还提供了一种发泡材料,包括胶乳,所述胶乳为所述的胶乳或所述的制备方法所制备的胶乳。

22、本技术提供了一种补强乳液,其包括特定比例的阴离子乳化剂、反应型乳化剂、分散剂、苯乙烯、丁二烯、第三单体、有机溶剂、电解质、分子量调节剂、引发剂和水;本技术利用溶剂与苯乙烯、丁二烯、第三单体互溶,增大了单体和单体之间的空间位阻,同时在聚合过程中形成的高分子会在溶剂作用下溶胀,体积变大,可实现粒径的控制,同时阴离子乳化剂和反应型乳化剂的同时引入,其对不同单体的乳化增溶,最终得到了大粒径、高固含量和高苯的补强乳液。

23、进一步的,本技术还提供了一种胶乳,其通过引入补强乳液、基础丁苯胶乳和改性胶乳并控制其含量,使得胶乳通过共聚、分子交联,可制备不同苯乙烯结构特性、不同性能特点的胶乳,且经过附聚,提高了胶粒大小,拓宽了粒径分布。

- 还没有人留言评论。精彩留言会获得点赞!