一种双降解型树脂和微胶囊缓控释型防污漆的制作方法

本发明属于海洋防污领域,具体涉及一种双降解型树脂和基于该树脂的微胶囊缓控释型防污漆。

背景技术:

1、海洋生物附着对海工装备/平台、舰船等的长期运行有着严重负面影响,不仅降低船舶航速,大幅增加燃油消耗,还会造成设施及平台失稳,同时加剧腐蚀。海生物的粘附并繁殖与活动海域、季节温差、种群门类、水体营养程度、基底特征等多重因素息息相关,其污损防护历来是全球性、世纪性难题。理想的防污材料或器件既需要满足广谱、高效、持久要求,也应遵循安全环保理念。

2、甲基丙烯酸三丁基锡自抛光涂料因其优异的抗污能力,自20世纪70年代诞生以来在世界范围内广为普及。后来发现,锡元素会扰乱生物内分泌系统,对海洋环境存在较大破坏,2008年起已被国际海事组织全面禁止。作为替代,丙烯酸铜/锌、硅烷酯类防污漆随后得以发展和使用,但性能难与前者媲美,加之组分中大量存在的锌、铜类防污剂常以多孔无机物作为载药着床,或未作任何处理直接与树脂物理互掺,释放速率不可控,往往潜在“爆释”风险,从而大大缩短了防污期效。作为基体的丙烯酸树脂亦无法完全分解,产物可能以“微塑料”形式进入水体,最终对海洋生态和渔业产生伤害。

3、现有技术cn109651907a公开了一种新型无锡自抛光型防污涂料,属于涂料技术领域,由下述重量百分比的原料组成:自抛光树脂15~50%、疏水性树脂0.5~2%、助剂4~7%、生物杀灭剂30~40%、粉体填料8~15%、着色颜料5~12%、溶剂10~15%。该涂料选用复配树脂且取消了氧化亚铜的使用,降低了涂料中铜含量;且均匀嵌入少量强疏水性树脂,在提高涂料自抛光以及防止微生物附着性能的同时,还能起到控制防污剂稳定缓慢释放,延缓涂层使用寿命的作用。

4、现有技术cn111253821b提供了一种高固含量无铜线性自抛光海洋防污涂料,包括以下重量百分含量的组分:线性自抛光树脂20~35%、复合防污剂10~20%、颜填料30~40%、助剂2~5%、溶剂10~20%。该涂料不含任何铜类防污剂,可有效减少高污染、高环境风险的重金属离子使用,在保护海洋环境方面意义重大;并具有较高的固体份,有效降低voc含量,绿色环保。

5、现有技术cn106675294b公开了一种无铜环保自抛光海洋防污涂料,由具有自抛光性能的基体树脂a、不含任何铜类防污剂的有机防污剂b、颜填料c、助剂d、溶剂e组成。所述基体树脂a制备过程分两步,第一步:在一定温度和引发剂作用下由丙烯酸或甲基丙烯酸与其他不含金属的乙烯基不饱和单体a1在一定量溶剂中进行自由基共聚合得到丙烯酸或甲基丙烯酸预聚物;第二步:由第一步制得的预聚物与一种饱和有机酸与锌的氧化物或氢氧化物或锌盐在一定温度下回流反应,以至得到的溜出物达到预计值即停止反应,获得基体树脂a。

6、以上三项发明(cn109651907a、cn111253821b、cn106675294b)均各自提供了一种无铜自抛光防污涂料,降低了cu2+富集对海洋生态的隐性危害。但复配或合成的丙烯酸铜/锌/硅/酯类树脂仅有着离子交换或水解能力,不能全部降解;加之生物杀灭剂(防污剂)皆以共混掺入,只能在树脂链段因水解或疏─亲水转变溶解产生碎片,并经海水冲刷从涂层脱落后方可溶出,且一旦防污剂大量溶出,如前所述,恐产生“爆释”弊病。

7、现有技术cn104610826b提供了一种水解型丙烯酸锌自抛光防污涂料及其制备方法,该发明利用丙烯酸锌成膜聚合物中侧甲基的排列降低涂层表面粗糙度,同时搭配粒径均匀的氧化亚铜、氧化锌防污剂,减少粉料填充空隙,使涂层具光滑、减阻特性,可用于近海及远洋船舶等动态设施设备的涂装,但在静态情景下的防污能力有限。

8、专利cn112574631b公布了一种基于纳米微胶囊控释技术的新型海洋防污涂料组合物。其主体树脂以具有纳米微胶囊结构,由丙烯酸树脂内核和包裹于其外的丙烯酸树脂外壳构成,同时搭配辅助树脂、强化剂、防污剂、颜料、助剂、溶剂等成分,或不使用防污剂。据悉,该组合物可通过吸水─破裂─溶解─水解反复交替实现稳定缓控释。原理在于:主体树脂的内核吸水溶胀,逐渐撑破外壳;外壳破裂后,内核溶解,残存外壳在持续海水冲刷下逐渐水解,从而实现自抛光。结合主体树脂的单体组成、制备工艺、防污图示等容易发现,该微胶囊拥有一定的水解能力,但难以发生其他形式的降解(如酶解),在洋流过缓,水力冲刷偏弱的场合下外壳的顺利剥落或许也存在障碍。得益于核-壳构型,其水解具备可控性,但防污剂仅简单共混(为独立颗粒),而非包含于胶囊内部,微胶囊的“吸水─破裂─溶解─水解”过程对防污剂释放并无直接且深度影响,本质上防污剂释放的操控性不足。若不添加防污剂,此技术已证实单凭树脂抛光,其防污能力较弱。

9、综上,当前在基材表面涂覆防污漆用于海生物的污损防护,其性能上仍存在诸多改进空间,如防污剂毒性偏高、释放过程难以精确调控;树脂降解不彻底,表面自洁过度依赖水流的相对剪切等,尚且不能满足海上钻井平台/风电基座等静态海洋设施的防污需求。

技术实现思路

1、本发明旨在提供一种双降解型树脂和基于该树脂的微胶囊缓控释型防污漆。此树脂能够通过水解、酶解双重作用,使聚合物主链及侧枝发生断裂和溶蚀,进而完全降解,促进漆膜表面自更新,降解基本不依靠水流冲刷,对低速木船及静态海工设施有着良好自洁效果。胶囊结构将有机、无机防污剂分类包埋其中,利用聚合物包衣分子中的亲/疏水溶胀特性,充当内部防污剂渗出的阀门,从而发挥其缓释与控释作用。

2、为实现上述目的,本发明所采用的技术方案如下:

3、一种双降解型树脂,其原料包含摩尔比为(1~3):(1~3):(5~10)的丙烯酸硅烷酯、羟基丙烯酸酯和二异氰酸酯;

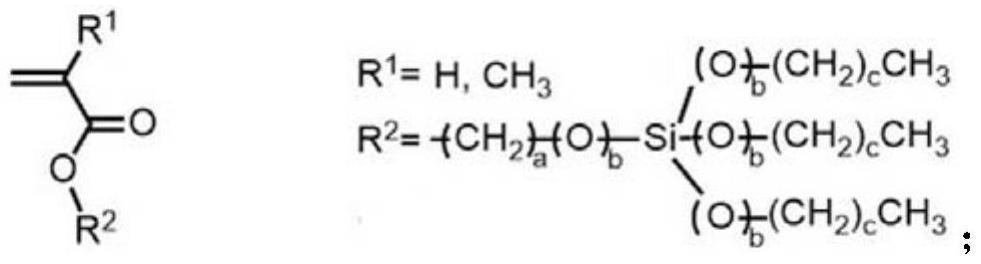

4、所述丙烯酸硅烷酯具有以下通式结构:

5、

6、式中,a为正整数,b=0或1,c为非负整数;或a=0、b=0、c为非负整数。

7、在双降解型树脂分子中,丙烯酸硅烷酯、羟基丙烯酸酯、二异氰酸酯单元的配比关系对降解性能有着重要影响。侧链的水解能力及速率主要由硅烷酯决定,其占比高,树脂水解快,但涂层粘接强度会相对下降;羟基丙烯酸酯与二异氰酸酯反应生成的聚酯-聚氨酯键则控制分子主链的降解以及水/酶降解产物的顺利脱落,聚酯键密度越高,主链降解越快。为使树脂表现出适应不同海水流速状态下的自抛光能力,应合理设计硅烷酯与聚酯-聚氨酯键含量,以及主、侧链长短。若分子主链降解过快,而侧链水解偏慢(相当于羟基丙烯酸酯、二异氰酸酯含量高,丙烯酸硅烷酯含量低),树脂过早解体并脱落,会使得涂层在较短时间内溶蚀殆尽,不利于长效防污;反之(侧链水解快,主链降解慢)则可能导致水/降解产物无法及时溶于海水中,进而降低表面更新效率。针对本发明所处的应用场景,漆膜月抛光速率>4.0μm。

8、为获得适宜侧链长度与硅元素亲核强度,优选a=1、2或3,b=0或1,c=0、1、2或3;或a=0,b=0,c=0、1、2或3。

9、为确保所合成聚氨酯的柔韧性及刚度,所述二异氰酸酯优选为六亚甲基二异氰酸酯的三、四、五、六聚体。

10、优选的,所述丙烯酸硅烷酯为甲基丙烯酸硅烷酯。甲基丙烯酸硅烷酯结晶度相对较低,粗糙度高,水解能力更优。

11、优选的,所述羟基丙烯酸酯为甲基丙烯酸羟乙酯或甲基丙烯酸羟丙酯中的一种或两种。二者具有活性适中的羟基,且抗蛋白性能优异,可提升防污能力。

12、优选的,所述二异氰酸酯为六亚甲基二异氰酸酯三至四聚体。脂肪族异氰酸酯有着良好的分子旋转自由度,但若链段过长,柔性偏高,漆膜硬度、刚性不足,易受外界机械力损伤;分子链过短,漆膜强度及韧性有限,同样不能满足需求。

13、优选的,所述双降解型树脂主要性能为:粘接强度>1.5mpa、分子量为10000~50000、抛光速率为4~6μm/月、硬度>10mpa、弹性模量>80mpa。

14、以上均采用国标规定的方法测定。

15、本发明还请求保护所述双降解型树脂的制备方法,包括以下步骤:

16、(1)引发剂作用下,丙烯酸硅烷酯与羟基丙烯酸酯发生自由基加聚,得到含侧羟基的丙烯酸酯预聚物;

17、(2)侧羟基丙烯酸酯预聚物进一步与二异氰酸酯反应,生成带硅烷酯侧链的聚酯-聚氨酯,即为所述双降解型树脂。

18、其中,所述丙烯酸硅烷酯具有以下通式结构:

19、

20、式中,a为正整数,b=0或1,c为非负整数;或a=0、b=0、c为非负整数。

21、更进一步的,所述双降解型树脂制备步骤为:

22、(1)在过氧化苯甲酰引发下,丙烯酸硅烷酯与羟基丙烯酸酯按摩尔比(1~3):(1~3)发生自由基共聚,得到含侧羟基的丙烯酸酯预聚物;

23、(2)在异辛酸亚锡催化下,含侧羟基的丙烯酸酯预聚物与二异氰酸酯按摩尔比1:(5~10)反应,生成带硅烷酯侧链的聚酯-聚氨酯,即为所述双降解型树脂。

24、优选的,所述自由基共聚在60~70℃下持续反应8~12h,以确保预聚物恰当的分子量以及后期反应活性。

25、优选的,含侧羟基的丙烯酸酯预聚物与二异氰酸酯在70~90℃下持续反应3~6h,以获得满足自抛光所需的合适主链长度、机械强度等。

26、上述带硅烷酯侧链的聚酯-聚氨酯分子中,主链上的聚酯键受海水中常见嗜温细菌的酶促攻击可缓慢降解,而硅烷酯侧基因具有较强亲核性,海洋环境中比其他的酯类基团更易水解。水解与酶解共同影响下,聚合物中憎水性的酯(聚酯与硅烷酯)结构逐步转变为亲水性羧基或羧酸钠盐,链段在断裂解体,并最终完全破碎成小分子的过程中不断被海水磨蚀、溶解,进而促使漆膜表层实现脱旧换新。由于降解更彻底,降解产物碎片化程度更高,使其较单一的水解方式更容易剥落。通过人为设计硅烷酯与聚酯键含量,以及主、侧链长短,可使树脂表现出适应不同海水流速状态下的自抛光。此外,与聚酯键相连的长链聚氨酯单元具备优异的柔韧性、抗紫外老化、高附着力,可赋予长效防污所必需的漆层力学强度、耐候性以及对金属基底的可靠粘接。本发明制备的带硅烷酯侧链的聚酯-聚氨酯有着常规丙烯酸、硅烷酯或聚氨酯树脂无从比拟的双降解机制,基本无需海流运动等外力辅助即拥有自更新能力,月抛光速率高于4.0μm,能够满足涵盖高速舰船、低速渔船乃至海洋牧场、海底数据中心、海上钻井平台、漂浮式风电基础等动、静态海工设施的防污需求。

27、本发明同时还请求保护一种微胶囊缓控释型防污漆,按质量份计,包含上述双降解型树脂20~40份、缓控释型防污剂微胶囊30~45份、改性松香0~5份、聚酰胺蜡1~2份、邻苯二甲酸二辛酯1~2份、滑石粉0~10份、颜料1~3份、二甲苯15~30份。对各组分间的混合以及防污漆制备工艺无特殊要求,可按常规防污漆配制方法进行。

28、优选的,所述微胶囊缓控释型防污漆性能为:防污期效>11个月,防污评分>85或海生物附着面积不高于10%。

29、优选的,所述缓控释型防污剂微胶囊利用溶剂蒸发技术获得,包括:

30、首先将包衣聚合物、防污剂以低沸点有机溶剂溶解或分散,随之加入到溶有稳定剂,但对包衣聚合物及防污剂难溶的异相溶液中,高速搅拌使其充分乳化后,加热并控温促使溶剂以一定速率蒸发,聚合物逐渐从液滴中相分离并迁移至防污剂界面形成微胶囊球,最后经洗涤、抽滤、干燥后保存待用。

31、优选的,所述低沸点有机溶剂选自二氯甲烷、氯仿、乙醚、丙酮、乙酸乙酯中的至少一种,更优选二氯甲烷、氯仿或二者的混合物。

32、优选的,所述稳定剂选自聚乙烯醇、聚乙烯吡咯烷酮、十二烷基苯磺酸钠、十二烷基硫酸钠中的一种,更优选聚乙烯醇。

33、优选的,所述包衣聚合物为聚乙烯醇-聚醋酸乙烯酯-聚乙烯醇缩丁醛的三元共聚物,或聚醋酸乙烯酯依次经部分醇解、缩醛化后的产物,产物结构中同时含有羟基、醋酸酯、缩丁醛单元。此类极性、非极性单元的相互搭配,可使聚合物兼具亲/疏水性,以其为包衣制作的胶囊可在海水中以相对恒定且缓慢的速率溶胀。为确保较高的缩醛度、成膜性与耐水、耐候性,优选长春石油化学股份有限公司产b03hx、b04hx、b05hx、b06hx、b08hx、b05sy、b06sy、b08sy商业牌号中的一种或多种。

34、优选的,缓控释型防污剂微胶囊的载药量根据胶囊直径、包衣壁厚设计和调节。

35、优选的,包衣壁厚2~10μm,胶囊直径20~60μm。包衣厚度直接影响胶囊强度,厚壁有助于维持胶囊完整性,但会加大海水渗入难度,壁过薄则囊体容易破裂。此外,胶囊应有合适的大小,球径过大虽可装填更多的防污剂,但会使得涂料细度过高。

36、优选的,所述防污剂可以是氧化亚铜、氧化锌、硫氰酸亚铜、代森锌、4,5-二氯-2-正辛基-4-异噻唑啉-3-酮、吡啶三苯基硼烷、吡啶硫酮铜、吡啶硫酮锌、2-叔丁氨基-4-环丙氨基-6-甲硫基-s-三嗪、2-(对-氯苯基)-3-氰基-4-溴基-5-三氟甲基-吡咯、美托咪啶、辣椒素、甜菜碱、喜树碱、丁烯酸内酯中的一种或多种。为使其具备应对甲壳类、粘液类、硅藻、微生物、真菌等不同种群海洋生物的广谱防污性,所述防污剂为有机、无机类的组合。

37、优选的,所述无机防污剂为氧化亚铜、纳米氧化锌的混合物,经超声分散后加入到低沸点溶剂中。

38、优选的,所述氧化亚铜、纳米氧化锌质量比(3~6):1。在此混合物中,氧化锌主要起辅助防污的作用,为避免cu2+富集对海洋生态的潜在伤害,用量配比不宜过高。

39、优选的,所述有机防污剂为吡啶硫酮铜、吡啶硫酮锌的混合物,直接溶于低沸点溶剂中。

40、优选的,所述吡啶硫酮铜、吡啶硫酮锌质量比(1~2):(1~2)。吡啶硫酮铜释放的cu2+同样存在一定的重金属毒性,用量也应加以控制。

41、氧化亚铜虽然对水域环境存在隐性伤害,但仍然是目前最主流、应用最为广泛,且价格相对低廉的海洋防污剂,它对硬壳生物有着良好杀灭活性,但对软体生物防污效果不佳。吡啶硫酮铜、吡啶硫酮锌、氧化锌则能显著抑制软体污损生物的变态发育,四者搭配可赋予其更宽的防污普适性。同时出于有机防污剂易溶于有机溶剂,而无机防污剂难以溶解的考虑,将其分为“吡啶硫酮铜+吡啶硫酮锌”、“氧化亚铜+氧化锌”两类,可简化微胶囊的制备过程,且利于胶囊内防污剂的同性共存。

42、优选的,包衣聚合物分别包埋有机、无机防污剂,单独形成有机防污剂微胶囊和无机防污剂微胶囊后,再以一定比例混合并添加到防污漆中。

43、借助所述包衣聚合物分子中含有的大量亲水性羟基以及疏水性醋酸酯、缩丁醛单元,在经溶剂溶解阶段,基于相似相容原理,疏水基团与有机溶剂直接接触,同时将亲水性羟基包围其内,并受稳定剂作用使其处于暂时稳定状态,而后随着低沸点溶剂的快速挥发,乳液结构被固定,使得微胶囊球的内壁适度亲水,而外壳则表现出疏水性。疏水的包衣外壳有助于阻隔海水,防止海水短时间里快速渗透。借助溶剂蒸发技术,将防污剂装载于微胶囊内部,聚合物包衣对防污剂组分形成一道致密的保护墙,可有效避免防污剂的无节制消耗。当该包衣受弱碱性海水缓慢渗透,其内壁分子中的亲水羟基逐渐吸水溶胀,将包衣一点点撑大,待包衣壁厚逐步变薄破裂出现局部孔洞时,防污剂通过保护墙(包衣)溶出。

44、与现有技术相比,本发明有益效果在于:

45、一、以多步聚合手段对传统丙烯酸树脂进行分子改性,将柔性可降解聚酯-聚氨酯单元引入主链,并衔接亲核性硅烷酯侧基,较好的促成了水解型丙烯酸硅烷酯与酶解主链的有机结合,通过调节侧基数量与长度、聚酯键密度等参数控制其表面更新速率,使之具备静态自抛光特性,可满足不同航速船只或/和非动态海工设施设备的防污需求,应用拓展度高。

46、二、利用溶剂蒸发微胶囊成型技术,以特定聚合物包衣作为外壳,防污剂为内核,封装成核-壳型控释系统,制备流程简便,适合大规模生产。一般而言,传统防污剂体系多利用诸如海泡石、埃洛石、碳纳米管等无机粉体中的多孔空腔作为载药容器。由于空腔多为纳米级,体积有限(即便经过扩容),防污剂负载量过低,加之防污剂与粉体间无相互作用,仅依赖静电吸附或分子间氢键固定而容易脱落,释放存在很大不确定性,往往出现“前期爆发性突释,后期无药可释”所带来的防污持久性问题;再者,无机粉体与有机树脂间的属性差异也易于诱发界面相分离,影响漆膜理化性能。若不作任何处理,直接将防污剂共混掺入涂料配方中,如上缺陷则更为凸显。本发明以微胶囊为载体,载药量可根据胶囊直径、包衣壁厚(微米级)人为设计和调节,其内部容积较无机粉体的细小空腔有着数量级的提升,利于装载更多防污剂;而有机、无机防污剂的分类包覆,则能够规避不同物质间的相互干扰,同时简化胶囊制作程序。选用耐候性良好,极性适中的多元聚合物为包衣,以保护防污剂在海上高紫外线环境中免遭光降解,也有利于防污剂系统(尤其是无机类防污剂,如氧化亚铜)与成膜树脂的互为兼容。更为重要的是,微胶囊外部疏水、内侧适度亲水的独特结构,可促其在海水中的缓慢溶胀、破裂以及内部防污剂的“开─关”式渗出,从而获得稳定控释与长效防污能力。

- 还没有人留言评论。精彩留言会获得点赞!