一种氟铃脲的制备方法与流程

本发明涉及一种化合物的制备方法,尤其涉及一种取代苯甲酰脲类昆虫生长调节剂氟铃脲的制备方法。

背景技术:

1、公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

2、氟铃脲属苯甲酰脲杀虫剂,是几丁质合成抑制剂,具有很高的杀虫和杀卵活性,而且速效,尤其防治棉铃虫。用于棉花、马铃薯及果树防治多种鞘翅目、双翅目、同翅目昆虫。

3、目前,氟铃脲的合成方法主要有三种:(1)先由2,6-二氟苯甲酰胺与光气或草酰氯生成2,6-二氟苯甲酰异氰酸酯,然后与3,5-二氯-4-(1,1,2,2-四氟乙氧基)苯胺反应制得;(2)先由3,5-二氯-4-(1,1,2,2-四氟乙氧基)苯胺与光气或草酰氯生成3,5-二氯-4-(1,1,2,2-四氟乙氧基)苯基异氰酸酯,然后与2,6-二氟苯酰胺反应制得;(3)使用3,5-二氯-4-(1,1,2,2-四氟乙氧基)苯胺与氰酸钠反应制备出3,5-二氯-4-(1,1,2,2-四氟乙氧基)苯脲,3,5-二氯-4-(1,1,2,2-四氟乙氧基)苯脲与2,6-二氟苯甲酰氯在有机溶剂中,在无水氯化锌和无水氯化铝存在下,反应得到氟铃脲。但是上述合成方法中,第一种制备方法与第二种制备方法中都使用了大量的光气或草酰氯,草酰氯性质不稳定,易挥发,遇到潮湿空气即分解产生氯化氢气体,毒性腐蚀性较大,且价格昂贵,生产成本高;光气毒性巨大,使用起来存在安全隐患,且不利于运输;并且在第一种制备方法与第二种制备方法中均需要制备异氰酸酯类中间体,该中间体容易发生自身聚合,产物不容易提纯。在第三种制备方法中,在反应的过程中需要处理大量的氯化氢气体,氯化氢气体不仅对生产设备腐蚀性大,危害员工身体健康,对环境污染大,而且整个操作过程复杂,能耗高。

技术实现思路

1、为了克服现有技术安全性差、中间体容易自聚、副产物较多、产品不易提纯和制备过程复杂的问题,本发明提供了一种工艺简单合理、安全性高、反应时间短、副反应少、产物容易提纯、反应收率及产品纯度高的氟铃脲制备方法。

2、为实现上述技术目的,本发明采用如下技术方案:

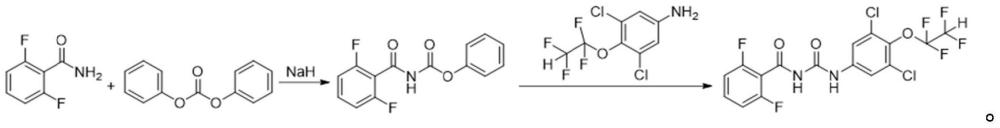

3、一种氟铃脲的制备方法,所述制备方法包括下列步骤:

4、(1)将2,6-二氟苯甲酰胺和碳酸二苯酯分散于有机溶剂中,在低温搅拌的条件下,加入氢化钠溶液,后在室温下搅拌反应,反应完成后,过滤得到固体,将固体搅拌分散于乙酸溶液中,过滤后进行洗涤和烘干,得苯基(2,6-二氟苯甲酰基)氨基甲酸酯;

5、(2)将步骤(1)中制得的苯基(2,6-二氟苯甲酰基)氨基甲酸酯分散于有机溶剂中,后加入3,5-二氯-4-(1,1,2,2-四氟乙氧基)苯胺,后进行加热搅拌反应,反应完成后,旋蒸有机溶剂,即得氟铃脲。

6、

7、反应机理为:2,6-二氟苯甲酰胺在nah作用下拔氢得到氮负离子,氮负离子与碳酸二苯酯缩合得到氨基碳酸苯酯,由于酰胺键能比酯键强,因此3,5-二氯-4-(1,1,2,2-四氟乙氧基)苯胺进攻碳酸酯的羰基,脱除一分子苯酚,形成酰胺键得到氟铃脲,具体的机理如下:

8、

9、在一种或多种实施方式中,所述步骤(1)中,2,6-二氟苯甲酰胺和碳酸二苯酯的摩尔比为1:1~2,优选为1:1.5。

10、在一种或多种实施方式中,所述步骤(1)中,所述有机溶剂为:环己烷、苯、甲苯、氯苯、邻二氯苯、间二氯苯、对二氯苯、连三氯苯、均三氯苯、邻氯甲苯、间氯甲苯、对氯甲苯、邻二甲苯、间二甲苯、对二甲苯、连三甲苯、均三甲苯、乙基苯、丙基苯、乙酸乙酯、乙酸正丙酯、乙酸正丁酯、乙酸苄酯、1,2-二氯乙烷、四氢呋喃中的一种或几种,优选为甲苯,进一步的,,所述甲苯为无水甲苯。

11、在一种或多种实施方式中,所述步骤(1)中2,6-二氟苯甲酰胺在有机溶剂中的溶质的质量分数为10%~15%,优选为12%。

12、在一种或多种实施方式中,所述步骤(1)中,所述氢化钠溶液为氢化钠的矿物油溶液;所述氢化钠的溶质的质量分数为55%~65%,优选为60%。

13、在一种或多种实施方式中,所述步骤(1)中,所述2,6-二氟苯甲酰胺和氢化钠的摩尔比为1:1.05~1.2,优选为1:1.08。

14、在一种或多种实施方式中,所述步骤(1)中,所述低温搅拌的温度为0~4℃,优选为0℃。

15、在一种或多种实施方式中,所述步骤(1)中,所述室温下搅拌反应的时间为1.5~3h,优选为2h。

16、在一种或多种实施方式中,所述步骤(1)中,所述乙酸溶液的溶质的质量分数为5~15%,优选为10%。

17、在一种或多种实施方式中,所述步骤(1)中,所述洗涤的方法为利用去离子水冲洗至中性。

18、在一种或多种实施方式中,所述步骤(1)中,所述烘干的温度为50~70℃,优选为60℃。

19、在一种或多种实施方式中,所述步骤(2)中,苯基(2,6-二氟苯甲酰基)氨基甲酸酯与3,5-二氯-4-(1,1,2,2-四氟乙氧基)苯胺的摩尔比为1:0.9~1.1,优选为1:1。

20、在一种或多种实施方式中,所述步骤(2)中,苯基(2,6-二氟苯甲酰基)氨基甲酸酯在有机溶剂中的物质的量浓度为0.08~0.12mol/l,优选为0.1mol/l。

21、在一种或多种实施方式中,所述步骤(2)中,所述有机溶剂为:环己烷、苯、甲苯、氯苯、邻二氯苯、间二氯苯、对二氯苯、连三氯苯、均三氯苯、邻氯甲苯、间氯甲苯、对氯甲苯、邻二甲苯、间二甲苯、对二甲苯、连三甲苯、均三甲苯、乙基苯、丙基苯、乙酸乙酯、乙酸正丙酯、乙酸正丁酯、乙酸苄酯中、1,2-二氯乙烷、四氢呋喃的一种或几种,优选为甲苯。

22、在一种或多种实施方式中,所述步骤(2)中,加热搅拌反应的温度为80℃~120℃,优选为100℃,搅拌反应的时间为1~10h,优选为2h。

23、本发明与现有技术相比,具有如下的有益效果:

24、(1)利用2,6-二氟苯甲酰胺和碳酸二苯酯合成中间体苯基(2,6-二氟苯甲酰基)氨基甲酸酯,反应时间短、反应条件温和、副反应少、产物容易提纯、收率高且整个制备过程中安全性高。

25、(2)利用中间体苯基(2,6-二氟苯甲酰基)氨基甲酸酯和3,5-二氯-4-(1,1,2,2-四氟乙氧基)苯胺合成氟铃脲,反应时间短、反应条件温和、副反应少、产物容易提纯、收率高且整个制备过程中安全性高。

26、(3)本发明有效的避免了采用剧毒的草酰氯或光气为原料,所用的原料安全性高,生产过程三废少,产品的纯度高,具有较大的实施价值和社会经济效益。

技术特征:

1.一种氟铃脲的制备方法,其特征在于,所述制备方法包括下列步骤:

2.如权利要求1所述的氟铃脲的制备方法,其特征在于,所述步骤(1)中,2,6-二氟苯甲酰胺和碳酸二苯酯的摩尔比为1:1~2,优选为1:1.5。

3.如权利要求1所述的氟铃脲的制备方法,其特征在于,所述有机溶剂为:环己烷、苯、甲苯、氯苯、邻二氯苯、间二氯苯、对二氯苯、连三氯苯、均三氯苯、邻氯甲苯、间氯甲苯、对氯甲苯、邻二甲苯、间二甲苯、对二甲苯、连三甲苯、均三甲苯、乙基苯、丙基苯、乙酸乙酯、乙酸正丙酯、乙酸正丁酯、乙酸苄酯、1,2-二氯乙烷、四氢呋喃中的一种或几种,优选为甲苯,进一步优选为无水甲苯。

4.如权利要求1所述的氟铃脲的制备方法,其特征在于,所述步骤(1)中2,6-二氟苯甲酰胺在有机溶剂中的溶质的质量分数为10%~15%,优选为12%;

5.如权利要求1所述的氟铃脲的制备方法,其特征在于,所述步骤(1)中,所述2,6-二氟苯甲酰胺和氢化钠的摩尔比为1:1.05~1.2,优选为1:1.08。

6.如权利要求1所述的氟铃脲的制备方法,其特征在于,所述低温搅拌的温度为0~4℃,优选为0℃;

7.如权利要求1所述的氟铃脲的制备方法,其特征在于,所述步骤(1)中,所述洗涤的方法为利用去离子水冲洗至中性;

8.如权利要求1所述的氟铃脲的制备方法,其特征在于,所述步骤(2)中,苯基(2,6-二氟苯甲酰基)氨基甲酸酯与3,5-二氯-4-(1,1,2,2-四氟乙氧基)苯胺的摩尔比为1:0.9~1.1,优选为1:1;

9.如权利要求1所述的氟铃脲的制备方法,其特征在于,所述有机溶剂为:环己烷、苯、甲苯、氯苯、邻二氯苯、间二氯苯、对二氯苯、连三氯苯、均三氯苯、邻氯甲苯、间氯甲苯、对氯甲苯、邻二甲苯、间二甲苯、对二甲苯、连三甲苯、均三甲苯、乙基苯、丙基苯、乙酸乙酯、乙酸正丙酯、乙酸正丁酯、乙酸苄酯、1,2-二氯乙烷、四氢呋喃中的一种或几种,优选为甲苯。

10.如权利要求1所述的氟铃脲的制备方法,其特征在于,所述步骤(2)中,加热搅拌反应的温度为80℃~120℃,优选为100℃,搅拌反应的时间为1~10h,优选为2h。

技术总结

本发明涉及一种化合物的制备方法,尤其涉及一种氟铃脲的制备方法。制备方法包括:(1)将2,6‑二氟苯甲酰胺和碳酸二苯酯分散于有机溶剂中,在低温搅拌的条件下,加入氢化钠溶液,后在室温下搅拌反应,反应完成后,过滤得到固体,将固体搅拌分散于乙酸溶液中,过滤后进行洗涤和烘干,得苯基(2,6‑二氟苯甲酰基)氨基甲酸酯;(2)将步骤(1)中制得的苯基(2,6‑二氟苯甲酰基)氨基甲酸酯分散于有机溶剂中,后加入3,5‑二氯‑4‑(1,1,2,2‑四氟乙氧基)苯胺,后进行加热搅拌反应,反应完成后,旋蒸有机溶剂,得氟铃脲。本发明有效的避免了采用剧毒的草酰氯或光气,所用的原料安全性高,生产过程三废少,产品的纯度高,具有较大的实施价值和社会经济效益。

技术研发人员:孙在臣,陈路娟,马增欣,信文彬,吕超,耿龙龙,张涛,刘宝宏,季云飞,田俊杰

受保护的技术使用者:德州绿霸精细化工有限公司

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!