一种固体碱催化剂、其制法与在外循环反应器中制聚丙二醇的应用

本发明涉及一种有机化合物合成中的催化剂及其制备方法与应用,尤其涉及一种固体碱催化剂、其制法与在外循环反应器中制聚丙二醇的应用。

背景技术:

1、聚醚多元醇是一种重要的化工原料,分子中含有醚键,端基为羟基,广泛应用于聚氨酯塑料、日用化工、汽车制造等众多工业领域。

2、聚醚多元醇由环氧丙烷的开环聚合而合成,目前工业上使用的催化剂主要有以下几种:(1)碱金属氢氧化物如氢氧化钾、氢氧化钠等,传统均相碱虽然具有较高的催化活性,但是催化剂也无法回收再利用,产品后处理繁琐复杂,产生大量的废水废盐,导致环境污染和设备腐蚀;(2)双金属氰化物(dmc),dmc在聚醚的生产中应用较为广泛,但产品中残留的重金属较难去除且催化剂无法回收再利用;(3)磷腈类、金属卟啉类、有机硼类等,此类催化剂催化效率较高且污染较少,但催化剂制备工艺复杂,目前未实现大规模工业化;(4)碱金属氧化物、复合金属氧化物等固体碱催化剂,此类催化剂催化效率高,易于从产品中分离且产品中无金属元素残留,在催化领域有较为广泛的应用。

3、目前使用的复合金属氧化物固体碱催化剂面临着比表面积小、中强碱性位点少、活性成分流失严重的问题,因此急需在传统的复合金属氧化物催化剂的基础上改善工艺,提高催化剂的比表面积、中强碱性位点数目和再生性能。

4、外循环可以实现在反应过程中将产物从釜底抽出,再由泵输送回釜中,可以增大反应物之间的传质面积、提高反应效率、增强操作安全性。

技术实现思路

1、发明目的:本发明的目的是提供一种碱性强且不易流失、寿命长的固体碱催化剂;

2、本发明的第二个目的是提供上述的固体碱催化剂的制备方法;

3、本发明的第三个目的是提供上述的固体碱催化剂在外循环反应器中制聚丙二醇的应用。

4、技术方案:本发明所述的固体碱催化剂,所述固体碱催化剂为p123改性的锆镁铝复合金属氧化物,通式为zramgbalc-ldo(p123),其中a的范围为0-1,b的范围为1-3,c的范围为1-3。

5、上述的固体碱催化剂的制备方法,包括以下步骤:

6、(1)将p123嵌段共聚物、锆的可溶性金属盐溶解于乙醇溶液中,形成柱状胶束模板溶液,搅拌,使得p123进行自组装;

7、(2)将自组装后的柱状胶束模板溶液与包含镁、铝的可溶性金属盐及甲酰胺混合溶解,然后滴入沉淀剂溶液中,滴定过程中调节溶液的ph为碱性,滴定完成后得到混合浆液;

8、(3)将混合浆液进行老化,然后经过滤、洗涤得到共沉淀物,最后将共沉淀物干燥、研磨、焙烧,得到所述的固体碱催化剂。

9、其中,步骤(2)中,zr2+、mg2+、al3+三种金属离子总浓度为0.2-2mol/l,n(mg2+):n(al3+)为3-2:1。

10、其中,步骤(1)中,柱状胶束模板溶液中的p123嵌段共聚物浓度为1-10g/l;乙醇的浓度为95%,自组装时间为1-5h。

11、其中,步骤(2)中,甲酰胺的浓度为0.1-2mol/l。

12、其中,步骤(2)中,沉淀剂的浓度为0.05-1mol/l;沉淀剂优选为na2co3;混合溶解后,滴入沉淀剂溶液中的速度为1-2滴/秒。

13、其中,步骤(2)中,调节溶液的ph值为8-10;优选调节溶液ph的试剂为naoh。

14、其中,步骤(2)中,在滴定过程中进行搅拌,所述搅拌速度为400-800rpm,搅拌时的温度为50-100℃。

15、其中,步骤(3)中,混合浆料老化的温度为50-100℃,搅拌速度为400-800rpm,老化时间为10-18h;干燥温度为80-120℃,干燥时间为10-12h;焙烧温度为400-600℃,焙烧时间为6-8h。

16、上述的固体碱催化剂在外循环反应器中制聚丙二醇的应用。

17、其中,合成聚丙二醇所用的装置为外循环反应器;所述外循环反应器包括反应釜本体,合成聚丙二醇所用的装置为外循环反应器;所述外循环反应器包括反应釜本体,与反应釜本体连接的高压釜控制器、外循环系统和进气系统;所述反应釜本体包括釜体、设于釜体内的搅拌装置;所述外循环系统包括柱塞泵,所述柱塞泵与釜体下部的外循环出口之间连接有泵入口管路,所述柱塞泵与釜体上部的外循环入口之间连接有泵出口管路。

18、具体的,反应釜本体包括固定于支架上的釜体,釜体设有釜盖部件,釜盖部件包括盖体、固定于盖体上的强磁力耦合搅拌器及温度计;温度计插入釜体内部;强磁力耦合搅拌器通过传动皮带与伺服调速电机连接。强磁力耦合搅拌器包括伸入釜体内的搅拌桨,搅拌桨上设有冷却盘管,冷却盘管连接冷凝水管。釜体设有用于控制釜体内压力的高温高压针型阀以及用于检测釜体压力的压力表。釜体的内侧壁设有加热层,釜体的外侧壁设有保温层,釜体内设有用于过滤催化剂的网筛。高压釜控制器分别与加热层及伺服调速电机连接,高压釜控制器可以控制釜内温度和搅拌速率。进气系统包括氮气瓶、环氧丙烷气瓶,氮气瓶和环氧丙烷气瓶与釜体之间连接有进气管路,进气管路上设有气路三通阀。外循环系统包括位于反应釜本体下部的外循环出口,与外循环出口连接的泵入口管路,与泵入口管路连接的柱塞泵,柱塞泵连接有泵出口管路,泵出口管路上设有位于反应釜本体上部的外循环入口。所有管路和泵内配件均为316l不锈钢材质。釜体的最大容积为500ml,最高耐受压力22mpa,最高温度300℃,最高转速850rpm。柱塞泵的流量范围为0.01-20ml/min,最大耐受压力为20mpa。

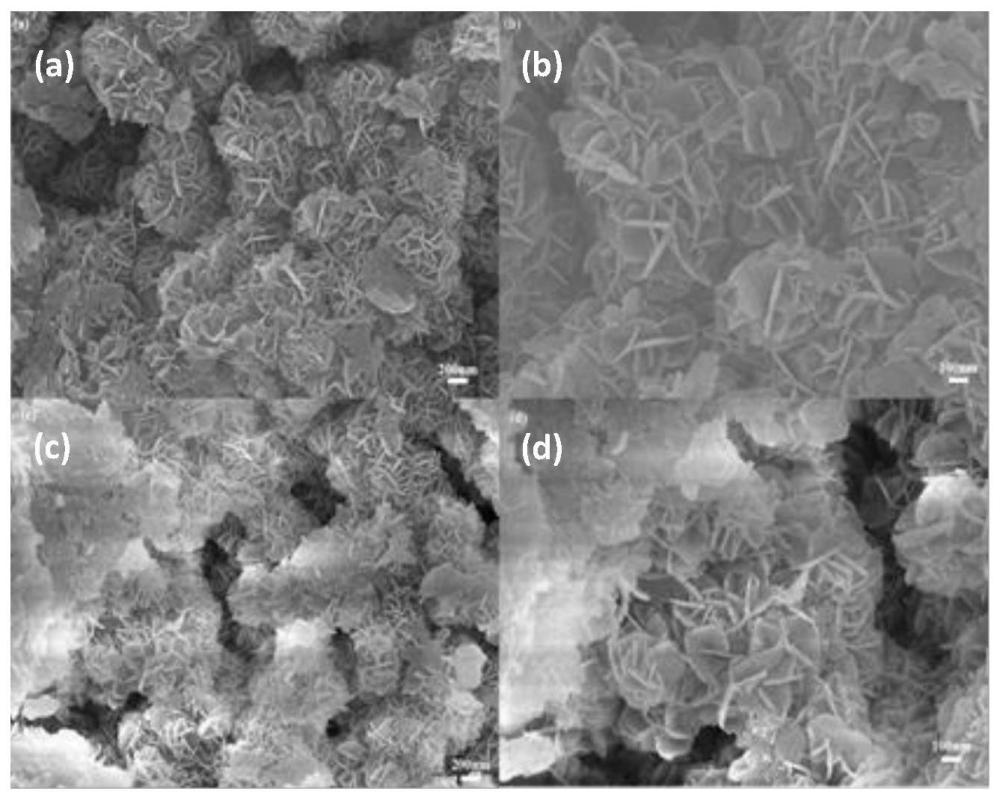

19、本发明模板剂选用的p123是一种高分子量三嵌段非离子型表面活性剂,分子链中有亲水端和疏水端,分散在溶液中时会出现定向排列的自组装现象,因此p123可以在锆镁铝水滑石的成核晶化过程中形成六边形孔道,在焙烧去除p123后,这些孔道将会得到保留,使催化剂形成疏松多孔的表面,有效增大了催化剂的比表面积和孔容。和水相比,乙醇的极性更强,p123的组装现象是由于其极性端与非极性端的定向排列,因此在极性更强的乙醇溶液中p123形成的胶束更密集更稳定,在水滑石的成核和老化过程中会形成晶粒尺寸更小的圆形板状晶粒,具有更高的均匀度,水滑石板层上的碱性位点大多位于水滑石颗粒的边缘,因此更小的晶粒尺寸会带来更大的比表面积和表面碱性。

20、步骤(1)中,首先将p123、乙醇溶液和锆金属盐进行自组装的意义在于:利用锆溶解在乙醇中形成的界面结构:oh-zr2+-vo,其中vo代表氧空位,界面结构中的zr2+-vo有助于p123中的碳氧(c-o)基团和氢原子的活化和吸附,氢原子会在界面结构处发生解离,促进p123胶束团聚在zr2+周围,对p123的分散起到促进作用,降低p123形成团簇胶束的活化能。传统的p123改性的镁铝水滑石结构过于疏散,焙烧之后层状结构几乎完全崩塌,导致催化剂内部分孔道结构的堵塞,催化剂的再生性能和寿命受到限制,引入模板剂p123的同时经过zr的协同改性之后,zr离子虽然也会对疏松的水滑石结构造成轻微的破坏,但焙烧之后,zro2晶体会以t-zro2的形式弥散在镁铝尖晶石之间,对镁铝尖晶石的移动起到针扎作用,一方面会阻碍尖晶石的过渡生长,保持较小的晶粒尺寸,另一方面对原有的板层结构起到了稳定作用,最大程度上保持原始的分层结构。

21、步骤(1)中添加甲酰胺的目的是:采用自上而下法的溶胀法膨胀水滑石层间结构,从而达到逐层剥离水滑石片层的目的,为p123与zr2+之间形成的团簇胶束提供更大的层间空间。因为硝酸根离子电负性较弱,所以硝酸根插层的水滑石片层相互作用力较弱,甲酰胺分子中一侧的羰基和水滑石板层会形成作用力很强的氢键,而另一侧的氨基与阴离子会形成斥力,因此甲酰胺可以减弱水滑石板层间的作用力,膨胀层间结构,为p123与zr2+之间的协同作用创造有利条件。

22、碱催化环氧丙烷开环聚合生成聚丙二醇的机理为阴离子聚合机理,催化剂的中强碱性位点的强度和密度决定了催化剂的催化性能,在镁铝水滑石上引入离子半径较大的锆离子,锆离子对镁离子部分同晶取代,会导致水滑石板层出现轻微畸变,提供空位浓度,双空位生成量增加,从而带来更多碱性位点,提高催化剂的催化活性。因此,zr的引入除了造成镁铝尖晶石的结构畸变,调控碱性外,还实现了与模板剂p123的协同作用,一方面降低p123形成团簇胶束的活化,一方面稳定水滑石板层结构,避免焙烧后的过度塌陷,从而保留p123所形成的孔道孔隙结构。

23、有益效果:本发明与现有技术相比,取得如下显著效果:

24、(1)本发明的固体碱催化剂碱性强且不易流失、寿命长;(2)在催化剂制备的第一步先将乙醇、p123、硝酸锆溶解并搅拌一段时间,利用zr2+与p123的协同作用有效促进了p123的分散,降低p123形成团簇胶束的活化能;在水滑石合成时加入甲酰胺,采用自上而下法的溶胀法膨胀水滑石层间结构,从而达到逐层剥离水滑石片层的目的,为p123与zr2+之间形成的团簇胶束提供更大的层间空间;在原本疏松多孔的p123改性的水滑石材料上引入zr2+,增强结构的强度,稳定板层结构,避免材料焙烧后的完全崩塌,提高了催化剂的再生性能和寿命。(3)本发明实现了在外循环反应器中使用非均相催化剂连续化合成聚丙二醇,通过外循环的方式促进了反应物与产物之间的混合,加快了反应速率;通过外循环及时撤走聚合时产生的反应热,避免釜内局部温度过高而发生“暴聚”现象,改善了产品色泽并提高了生产安全性。

- 还没有人留言评论。精彩留言会获得点赞!