一种树脂法合成双酚A的生产工艺及装置

本发明涉及生产双酚a的工艺,特别地涉及一种树脂法合成双酚a的生产工艺及装置。

背景技术:

1、双酚a(bisphenol-a,bpa),分子式为c15h16o2,分子量228.29,其化学结构式为:

2、

3、双酚a系白色晶体,溶解于乙醇、乙醚、无水醋酸,在冷水中溶解度很低(重量比为1:2820),在沸水中微溶(重量比为1:130)。双酚a能与各种无机物及有机物(如苯酚、异丙醇、胺、氨类)形成组分通常为等克分子比的结晶加合物。这些加合物很不稳定,不论是水洗还是在常压、真空或者通惰性气体情况下加热,均可能引起分解。

4、双酚a是重要的有机化工原料之一,是生产环氧树脂和聚碳酸酯的主要原料,也可用来制造聚砜树脂、酚醛不饱和树脂、多芳基化合物、聚醚酰亚胺、聚氯乙烯热稳定剂、橡胶防老剂等高分子材料。

5、目前双酚a的生产主要通过在酸性催化剂存在下丙酮与苯酚之间的缩合反应,其中苯酚大大过量,作为酸性催化剂,其代表是强酸性阳离子交换树脂。反应生成的混合物中除了双酚a外还含有未反应的苯酚、丙酮、反应生成的水、双酚a的异构体及三酚、色满等十余种物质。对缩合反应生成的混合物进行结晶、固液分离,再对粗晶体进行洗涤并脱除苯酚,使苯酚回收的工艺已被人们熟知。

6、专利cn200910030415.2公开了一种采用反应液循环提升双酚a浓度以降低能耗的方法,该方法通过将反应液脱除丙酮、水和部分苯酚后,送入真空蒸发系统脱除苯酚,通过多次结晶、熔融循环,得到高纯双酚a熔融液,将真空脱水后的物料返回到反应合成进口。

7、专利cn202111654111.0公开了一种制备双酚a反应系统的优化方法,包括将至少一部分反后液经处理后得到的母液依次经异构化反应-提浓-部分预浓缩-裂解-重排反应工序;待所述制备双酚a反应系统运行后,所述异构化反应和所述重排反应均在一个异构化重排反应器中同时进行,形成循环运行系统,裂解工序产生的异丙基苯酚在所述部分预浓缩工序中随轻组分进入苯酚回收系统并随混合多酚一起从苯酚中脱出。

8、专利cn202111165633.9公开了一种降低制备双酚a反应系统中异丙基苯酚的方法,将经过量的苯酚和丙酮在缩合反应器中经催化剂缩合反应后的反后液至少一部分经异构化-裂解-重排得到重排液,将含有异丙基苯酚的所述重排液经过提浓工艺处理,使异丙基苯酚进入苯酚回收系统中随混合多酚一起从苯酚中脱出;使所述缩合反应器中异丙基苯酚质量百分比含量≤0.25%。

9、综上所述及其它参考文献,目前双酚a的生产过程中,反应系统大多为一级或两级管式反应器串联,随着反应的进行,反应热的放出使系统温度不断升高,并且副产物水的含量也会不断增加,高温和水的存在均会抑制正反应的进行,也会降低平衡转化率,使反应不能达到理想的速率和转化率。

10、从反应系统来看,目前有从分离工段返回流股进入反应器中增加苯酚转化率的方法,但未提出解决反应器中温度过高的有效方法;在反应器之后使用精馏塔脱除轻组分,使得水全程在参与反应,不利于正反应的进行,并且精馏塔耗能较高,不适用于该处的物质分离;

11、从分离系统来看,目前有多步的结晶-洗涤-熔融过程,流程冗长且重复,根本原因在于固液分离设备效率较低,不能满足该体系的分离目标;

12、从整体能量利用来看,全流程有较多的吸热和放热过程,包括预热、冷凝、蒸发等,其中不同的蒸发方式对能量的利用效率相差巨大,而众多工业实例和专利中所用的基本为简单的一级蒸发或一级升/降膜蒸发,未将能量分梯度充分利用,且流股间换热较少,能量浪费严重;

13、从整体物料循环来看,各工段间的循环流股配置不合理,有着比较严重的物料反混,增加了分离装置和动力设备的负担。

14、综上所述,目前的双酚a生产工艺从局部到整体,均有着不同程度的缺陷,为了提高产品的纯度,降低能量消耗,需在全流程调整部分循环流股走向,增加全流程中的工艺流股间换热,并且着重改进部分工艺和装置。本

技术实现要素:

如下。

技术实现思路

1、本发明提供了一种合成双酚a的工艺及装置,通过设置反应器外循环换热器、两级反应间脱轻组分罐、加压分离机、双效降膜蒸发器、异构化反应器,同时调整全流程部分循环流股走向、增加全流程中的工艺流股间换热等,达到了提升产物和循环物料纯度,降低能耗,提高双酚a的选择性的目的。

2、一种树脂法合成双酚a的生产工艺,包括如下几个方面:

3、(1)包括苯酚、丙酮在树脂催化剂的作用下进行催化缩合反应生成双酚a的缩合反应单元该单元的反应器包括第一级反应器和第二级反应器;在第一级反应器设置外循环移热,以及在两级反应器之间设置闪蒸脱水的工艺;

4、(2)包括将缩合反应浓缩液与熔融后的回收加合物晶体混合后进行加合物结晶,加压转鼓过滤后对晶体进行调浆洗涤,再经离心分离,获得加合物晶体的加合物结晶单元;并使用加压分离机分离固液相的工艺;

5、(3)包括将加合物熔融液经脱除苯酚、造粒、包装,得到双酚a产品的液相脱酚单元;

6、(4)包括回收母液中的苯酚、双酚a的二次加合物结晶单元;使用双效降膜蒸发分离苯酚和双酚a,以及使用异构化反应器将副产物转化为双酚a的工艺;

7、(5)包括回收未反应的苯酚和丙酮,以及排出含酚工艺水送污水处理的溶剂回收单元;

8、(6)包括排除系统中产生的杂质,回收母液中的苯酚,并将其中的双酚a、2,4-双酚a先裂解再重排,转化为双酚a返回系统的裂解重排单元。

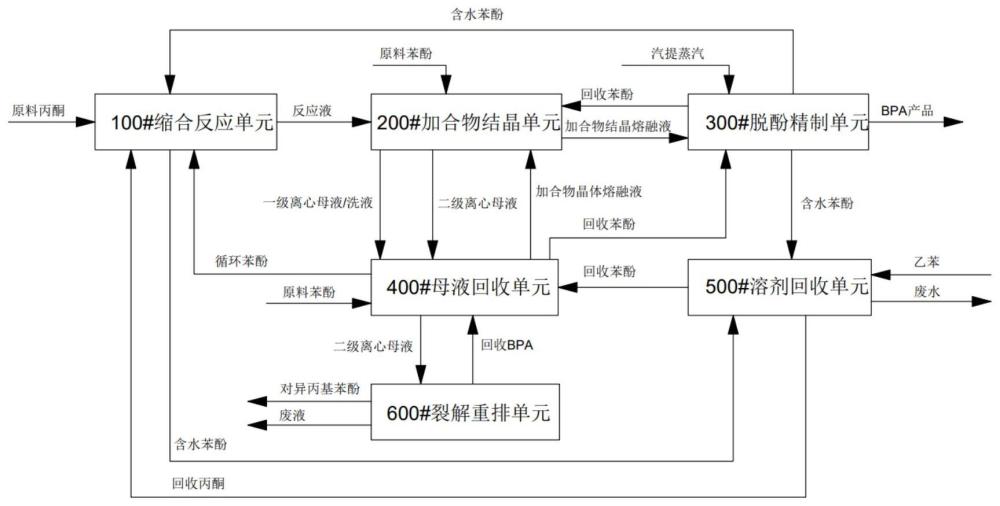

9、实现本发明的树脂法合成双酚的生产流程,将原料丙酮、回收丙酮和循环苯酚送入缩合反应单元(100#)进行反应,产物和未反应的原料混合物经过简易分离后,将反应液送入加合物结晶单元(200#),含水苯酚送入溶剂回收单元(500#);部分原料苯酚由加合物结晶单元加入,用于洗涤上游反应液、来自脱酚精制单元(300#)的回收苯酚和来自母液回收单元(400#)的加合物晶体熔融液,洗涤后,将一级离心母液/洗液和二级离心母液送入母液回收单元,加合物结晶熔融液送入脱酚精制单元;脱酚精制单元产出最终产物bpa的同时,将含水苯酚送入溶剂回收单元;部分原料苯酚由母液回收单元加入,用于洗涤母液、洗液、回收苯酚和来自裂解重排单元(600#)的回收bpa,之后将二级离心母液送入裂解重排单元单元;将乙苯加入到溶剂回收单元用作共沸剂,将回收丙酮送入缩合反应单元、回收苯酚送入母液回收单元的同时排出废水至系统外;裂解重排单元接收二级离心母液进行裂解重排,将回收bpa送回母液回收单元,将对异丙基苯酚和废液送出系统。

10、所述的缩合反应单元(100#)是:精制后的新鲜丙酮流量为14000~16000kg/h,经计量按比例分别送入一级反应器(102)和二级反应器(112);送入反应器(102)的丙酮,与来自裂解进料预热器(601)的回收苯酚及来自一级循环泵(105)的物料混合,进入一级冷却器(101),经循环水冷却后进入一级反应器(102~104);流出一级反应器(104)的反应液一部分经一级循环泵(105)循环回到一级反应器(102),循环流量为455000~520000kg/h,其余部分经预热器(106)升温后进入脱水闪蒸罐(107)脱除部分水分;来自脱水闪蒸罐(107)的闪蒸气经闪蒸第一冷凝器(108)和闪蒸第二冷凝器(109)冷凝、冷却后,含水、丙酮和苯酚的凝液自流到轻组分接收罐(124),尾气去真空系统;来自脱水闪蒸罐(107)脱水后的物料与回收丙酮及第二股新鲜丙酮混合后,经二级进料泵(110)送入二级冷却器(111),经循环水冷却后进入二级反应器(112~114);从二级反应器(114)出来的缩合反应液与来自苯酚吸收塔(306)的釜液混合后,进入吸附柱(115),然后经预热器(116)与脱轻塔(117)釜液换热升温后进入脱轻塔(117);反应液中的水、未反应的丙酮和部分苯酚从塔顶蒸出,经冷凝器(122)和后冷器(123)冷凝后,尾气进入真空系统,凝液自流进入轻组分接收罐(124),由出料泵(125)送往500#单元进行苯酚和丙酮的回收;脱轻塔再沸器(118)采用低压蒸汽加热将塔釜物料浓缩,由出料泵(119)送出,经预热器(116)换热降温后送往缩合反应液接收罐(120)。

11、所述的加合物结晶单元(200#)是:来自缩合反应液出料泵(121)的反应浓缩液和来自熔晶器循环泵(427)的400#单元的回收加合物晶体熔融液在结晶进料缓冲罐(201)中混合,然后由结晶进料泵(202)送出,经进料冷却器(203)冷却后,进入主结晶循环器(204);晶浆由结晶循环泵(205)从主结晶循环器(204)抽出后,进入结晶冷却器(206),在无离子水的冷却作用下移出结晶热;从主结晶循环器(204)流出的晶浆经流量控制阀连续送往加压主分离机(207)进行固液分离;洗涤滤饼用的苯酚是来自调浆洗涤母液泵(214)的第二级离心机滤液,分离下来的母液和洗液进入主分离机母液/洗液罐(215),经出料泵(218)送往母液接收罐(401);从主分离机通入来自苯酚出料泵(311)的苯酚,与过滤后的加合物晶体在调浆洗涤罐(210)中进行调浆洗涤;调浆后的晶浆分别经相应的晶浆泵(211)送往二级加压主分离机(212),进行固液分离;滤液进入调浆离心机母液罐(213),经调浆洗涤母液泵(214)送出,分别送往加压主分离机(207)和加压副分离机(423)作为洗涤苯酚用;滤饼被离心机卸下,进入熔晶器(215);熔晶器(215)内物料由相应的熔晶循环泵(216)送至加热器(217)加热,然后返回到熔晶器(215)。

12、所述的脱酚精制单元(300#)是:由脱酚进料泵(218)来的加合物熔融液进入降膜脱酚器(301),在水蒸气的加热下进行蒸发,进入气液分离罐(302);液相进入汽提脱酚器(305)塔顶;气相经冷凝器(303)冷凝,尾气进入真空系统,凝液进入苯酚罐(310);来自罐区的新鲜苯酚的流量为42756~48864kg/h,进入新鲜苯酚罐(313),由新鲜苯酚泵(314)送出,一部分经计量后送入苯酚罐(310),其余部分送往回收苯酚罐(416);苯酚罐(310)中苯酚由苯酚出料泵(311)送出,经洗涤苯酚冷却器(312)冷却至设定值后,送至调浆洗涤罐(210)作洗涤苯酚;水蒸汽经电加热的蒸汽过热器(304)加热后进入汽提脱酚器(305)塔底,作为汽提蒸汽;塔底得到的液态双酚a通过bpa熔体泵(315)送出后成型造粒,进入包装机(316)进行包装,得到双酚a产品;塔顶气相进入苯酚吸收塔(306)塔底,与从塔顶加入的吸收苯酚进行气液传质;从塔顶出去的气体进入冷凝器(309),尾气进入真空系统,凝液为含水苯酚,进入乙苯罐(526);釜液为双酚a苯酚溶液,经苯酚循环泵(307)送至冷却器(308)进行冷却,然后返回到苯酚吸收塔(306)塔顶。

13、所述的母液回收单元(400#)是:来自母液接收罐(401)的物料经进料泵(402)依次送到进料预热器(403)和(404);预热器(403)为热耦合换热器,加热介质为来自气液分离罐(411)的气相物料;预热器(404)也为热耦合换热器,加热介质为来自回收苯酚泵(419)的苯酚;物料经两级预热后经计量分成两部分,一部分进入高压降膜蒸发器(406),在水蒸气的加热下蒸发,从高压降膜蒸发器(406)下部流出的气液两相物料进入气液分离罐(407);液相物料经泵(410)送入气液分离罐(411),气相物料作为加热介质,进入低压降膜蒸发器(405),冷凝后气液两相在气液分离罐(408)中分离;液相进入回收苯酚罐(416),气相进入尾气冷凝器(409),经循环水进一步冷凝,凝液进入回收苯酚罐(416),尾气去真空系统;另一部分预热后的母液在低压降膜蒸发器(405)中受热蒸发,从低压降膜蒸发器(405)下部流出的气液两相物料进入气液分离罐(411);气相物料一部分作为加热介质进入原料预热器(403),多余的部分在冷凝器(414)中被循环水作用下冷凝,进料预热器(403)和冷凝器(414)尾气汇合后,进入后冷器(415),在循环水的作用下进一步冷凝,尾气去真空系统,原料预热器(403)、冷凝器(414)和后冷器(415)的凝液自流到回收苯酚罐(416);回收苯酚罐(416)中物料经苯酚出料泵(417)送入回收苯酚贮罐(418),再经回收苯酚泵(419)送出,经进料预热器(404)、裂解进料预热器(601)换热降温后,分别送到缩合反应器一级冷却器(101)和苯酚循环泵(307)出口;气液分离罐(411)中液相物料为浓缩的双酚a苯酚溶液,由结晶进料泵(412)送出,经结晶进料冷却器(413)由循环水冷却降温后,进入回收结晶器(420);加合物晶浆由结晶循环泵(422)从回收结晶器(420)抽出后,进入结晶冷却器(421),由无离子水冷却移出结晶热;由回收结晶器(420)流出的晶浆连续送往主分离机(423)进行固液分离;洗涤滤饼用的苯酚是来自调浆洗涤母液泵(214)的第二级离心机滤液;从主分离机(423)分离下来的母液进入母液接收罐(429),经母液出料泵(430)送出,经母液加热器(431)预热后,一部分送到异构化反应器(432),将其中的2,4-双酚a、三酚、色满等部分转化为双酚a,然后进入母液接收罐(401);另一部分送至600#单元进行裂解重排;从主分离机(423)下来的洗液进入洗液接收罐(424),经洗液出料泵(425)送到母液接收罐(401);从主分离机通入来自缩合反应浓缩液出料泵(121)经计量后的部分反应液,与过滤后的加合物晶体在熔晶器(409)中混合;熔晶器(409)内物料由相应的熔晶循环泵(427)送至加热器(428)加热,然后返回到熔晶器(409);熔晶器(409)中物料通过熔晶循环泵(427)送到结晶进料缓冲罐(201)。

14、所述的溶剂回收单元(500#)是:脱水塔(502)为共沸精馏塔,乙苯为共沸剂;来自轻组份出料泵(121)的物料与来自乙苯进料泵(527)的物料混合后,经脱水塔进料预热器(501)中被低低压蒸汽预热后,进入脱水塔(502);塔顶气直接进入丙酮回收塔(504),釜液为含乙苯的苯酚,经塔釜出料泵(518)送往苯酚回收塔(519);丙酮回收塔(504)塔顶气经丙酮塔冷凝器(506)、后冷器(507)冷凝后,尾气去真空系统;凝液进入丙酮塔回流罐(508),经丙酮塔回流泵(509)送出,一股送至丙酮回收塔塔顶作为回流,另一股作为回收丙酮,送往100#单元反应器二级进料泵(110)入口;塔釜物料进入分相器(510),形成水相和有机相;水相物料经塔釜泵(511)送出,经冷却器(512)和(513)冷却后,进入分相器(514),进一步分相;有机相自流到分相器(510),水相作为本装置的废水由废水泵(516)送出界区,进行生化处理;分相器(510)的有机相经乙苯出料泵(515)送出,一部分作为回流液送回到脱水塔(502)塔顶,其余部分经乙苯冷却器(517)冷却后,作为乙苯液环真空泵的补充工作液进入真空泵;通过调节再沸器(505)加热蒸汽流量,控制塔内上升蒸汽量;来自脱水塔(502)塔釜出料泵(518)的物料进入苯酚回收塔(519);塔顶气经苯酚塔冷凝器(522)、后冷器(523)冷凝,尾气进入真空系统,凝液进入回流罐(524);一部分作为回流,经回流泵(525)送回到塔顶,其余的溢流进入乙苯罐(526),乙苯罐(526)还接收来自脱酚冷凝器(309)的含水苯酚、来自真空系统的置换乙苯及补充的乙苯,乙苯罐(526)中物料由乙苯进料泵(527)送到脱水塔(502)进料;塔釜为不含乙苯的苯酚,经塔釜出料泵(521)送到回收苯酚贮罐(416);通过调节再沸器(520)加热蒸汽流量,控制塔内上升蒸汽量。

15、所述的裂解重排单元(600#)是:来自母液出料泵(430)的母液经裂解进料预热器(601)预热后,进入降膜蒸发器(602);裂解进料预热器(601)为热耦合换热器,加热介质为来自进料预热器(404)的回收苯酚;母液在降膜蒸发器(602)中,在水蒸气的加热下蒸发,气液两相物料进入气液分离罐(603),液相进入裂解反应器(610)塔釜,气相进入脱对异丙基苯酚塔(604);脱对异丙基苯酚塔(604)釜液为含对异丙基苯酚的重组分,通过出料泵(606)排出系统,焚烧处理;塔顶气经冷凝器(607)冷凝、冷却,尾气进入真空系统,凝液进入回流罐(608),再经回流泵(609)送出,一部分作为脱对异丙基苯酚塔(604)的回流返回到塔顶,另一部分作为裂解反应器(610)的回流进入裂解反应器(610)塔顶;从回流罐(608)溢流出来的物料进入裂解产物罐(614);通过调节再沸器(605)加热水蒸汽的流量,控制塔内上升的蒸汽量;来自气液分离罐(603)的物料进入裂解反应器(610)塔釜后,经裂解反应循环泵(611)送至裂解反应加热器(612)对物料进行升温后,加入一定量的碱液作为裂解反应的催化剂,返回到裂解反应器(610)塔釜;裂解产生的焦油通过裂解反应循环泵(611)排出系统,焚烧处理;裂解反应器(610)塔顶气经裂解产物冷凝器(613)冷凝、冷却,尾气进入真空系统,凝液进入裂解产物罐(614),再经重排反应进料泵(615)送至循环冷却器(616)进行冷却;一部分循环返回裂解产物罐(614),另一部分作为重排反应器(617)进料;重排后的物料返回母液接收罐(401)。

16、实现合成双酚a的合成工艺方法(1)的装置是:裂解进料预热器(601)降温侧出口和一级循环泵(105)出口汇合后与一级冷却器(101)降温侧入口相连,一级冷却器(101)降温侧出口与一级反应器(102)入口相连,一级反应器(102)出口与一级反应器(103)入口相连,一级反应器(103)出口与一级反应器(104)入口相连,一级反应器(104)出口分为两股,分别与一级循环泵(105)入口和脱水闪蒸加热器(106)升温侧入口相连,脱水闪蒸加热器(106)升温侧出口与脱水闪蒸罐(107)入口相连,脱水闪蒸罐(107)气相出口与闪蒸第一冷凝器(108)降温侧入口相连,液相出口和丙酮塔回流泵(509)出口汇合后与二级进料泵(110)入口相连,二级进料泵(110)出口与二级冷却器(111)降温侧入口相连,二级冷却器(111)降温侧出口与二级反应器(112)入口相连,二级反应器(112)出口与二级反应器(113)入口相连,二级反应器(113)出口与二级反应器(114)入口,闪蒸第一冷凝器(108)降温侧气相出口与闪蒸第二冷凝器(109)降温侧入口相连,液相出口和闪蒸第二冷凝器(109)降温侧液相出口汇合后与轻组分接收罐(124)入口相连,闪蒸第二冷凝器(109)降温侧气相出口与真空机组相连,二级反应器(114)出口和苯酚循环泵(307)出口汇合后与吸附柱(115)入口相连,吸附柱(115)出口与脱轻塔进料预热器(116)升温侧入口相连,脱轻塔进料预热器(116)升温侧出口与脱轻塔(117)入口相连,脱轻塔(117)塔釜出口与脱轻塔塔釜出料泵(119)入口相连,脱轻塔塔釜出料泵(119)出口与脱轻塔进料预热器(116)降温侧入口相连,脱轻塔进料预热器(116)降温侧出口与缩合反应液接收罐(120)入口相连,缩合反应液接收罐(120)出口与缩合反应液出料泵(121)入口相连,缩合反应液出料泵(121)出口分为两股,分别与加压副分离机(423)滤饼出口和结晶进料缓冲罐(201)入口相连,脱轻塔(117)塔顶出口与脱轻塔冷凝器(122)降温侧入口相连,脱轻塔冷凝器(122)降温侧气相出口与脱轻塔后冷器(123)降温侧入口相连,脱轻塔后冷器(123)降温侧气相出口与真空机组相连,脱轻塔冷凝器(122)降温侧液相出口和脱轻塔后冷器(123)降温侧液相出口汇合后与轻组分接收罐(124)入口相连。

17、实现合成双酚a的合成工艺方法(2)的装置是:缩合反应液出料泵(121)出口与熔晶器循环泵(427)出口汇合后与结晶进料缓冲罐(201)入口相连,结晶进料缓冲罐(201)出口与主结晶器进料泵(202)入口相连,主结晶器进料泵(202)出口与主结晶器进料冷却器(203)降温侧入口相连,主结晶器进料冷却器(203)降温侧出口和外循环结晶冷却器(206)降温侧出口均与主结晶器(204)入口相连,主结晶器(204)出口分别与结晶循环泵(205)入口和一级加压主分离机(207)母液入口相连,结晶循环泵(205)出口与外循环结晶冷却器(206)降温侧入口相连,一级加压主分离机(207)母液/洗液出口与一级主分离机母液/洗液罐(208)入口相连,一级主分离机母液/洗液罐(208)出口与洗涤酚泵(209)入口相连,洗涤酚泵(209)出口与母液接收罐(401)入口相连,苯酚出料泵(311)出口依次与一级加压主分离机(207)滤饼出口和调浆洗涤罐(210)入口相连,调浆洗涤罐(210)出口与晶浆泵(211)入口相连,晶浆泵(211)出口与二级加压主分离机(212)母液入口相连,二级加压主分离机(212)母液出口与二级主分离机母液罐(213)入口相连,二级主分离机母液罐(213)出口与调浆洗涤母液泵(214)入口相连,调浆洗涤母液泵(214)出口分为两股,分别与加压副分离机(423)洗液入口和一级加压主分离机(207)洗液入口相连,二级主分离机母液罐(213)滤饼出口和熔融加热器(217)升温侧出口均与熔晶器(215)入口相连,熔晶器(215)出口分别与熔晶器循环泵(216)入口和脱酚进料泵(218)入口相连,熔晶器循环泵(216)出口与熔融加热器(217)升温侧入口相连,脱酚进料泵(218)出口与降膜脱酚器(301)入口相连。

18、实现合成双酚a的合成工艺方法(3)的装置是:脱酚进料泵(218)出口与降膜脱酚器(301)入口相连,降膜脱酚器(301)出口与气液分离罐(302)入口相连,气液分离罐(302)气相出口与汽提脱酚塔冷凝器(303)降温侧入口相连,汽提脱酚塔冷凝器(303),气相出口与真空机组相连,液相出口与苯酚罐(310)入口相连,苯酚罐(310)出口与苯酚出料泵(311)入口相连,苯酚出料泵(311)出口与苯酚冷却器(312)降温侧入口相连,液分离罐(302)液相出口与汽提脱酚塔(305)塔顶入口相连,汽提脱酚塔(305)塔顶出口与苯酚吸收塔(306)塔釜入口相连,塔釜出口与bpa熔体泵(315)入口相连,塔釜入口与汽提蒸汽过热器(304)升温侧出口相连,bpa熔体泵(315)出口与包装机(316)入口相连,苯酚吸收塔(306)塔顶出口与苯酚吸收塔冷凝器(309)降温侧入口相连,塔釜出口与苯酚循环泵(307)入口相连,塔顶入口与喷淋苯酚冷却器(308)降温侧出口相连,苯酚吸收塔冷凝器(309)降温侧气相出口与真空机组相连,液相出口与乙苯罐(526)入口相连,苯酚循环泵(307)出口分为两股,一股与二级反应器(114)出口汇合后与吸附柱(115)入口相连,另一股与裂解进料预热器(601)降温侧出口的一个流股汇合后与喷淋苯酚冷却器(308)降温侧入口相连,新鲜苯酚罐(313)出口与新鲜苯酚泵(314)入口相连,新鲜苯酚泵(314)出口分为两股,一股与回收苯酚罐(416)入口相连,另一股与苯酚冷却器(312)降温侧出口汇合后与一级加压主分离机(207)滤饼出口相连。

19、实现合成双酚a的合成工艺方法(4)的装置是:母液接收罐(401)入口分别与洗涤酚泵(209)出口、重排反应器(617)出口、洗液出料泵(425)出口和异构化反应器(432)出口相连,母液接收罐(401)出口与降膜蒸发器进料泵(402)入口相连,降膜蒸发器进料泵(402)与一级进料预热器(403)升温侧入口相连,一级进料预热器(403)升温侧出口与二级进料预热器(404)升温侧入口相连,二级进料预热器(404)升温侧出口分为两股,分别与低压降膜蒸发器(405)和加压降膜蒸发器(406)升温侧入口相连,加压降膜蒸发器(406)升温侧出口与一级气液分离罐(407)入口相连,一级气液分离罐(407)气相出口与低压降膜蒸发器(405)降温侧入口相连,液相出口与一级分离罐出料泵(410)入口相连,一级分离罐出料泵(410)出口与三级气液分离罐(411)入口相连,低压降膜蒸发器(405)升温侧出口与三级气液分离罐(411)入口相连,降温侧出口与二级气液分离罐(408)入口相连,二级气液分离罐(408)气相出口与尾气冷凝器(409)入口相连,液相出口和尾气冷凝器(409)液相出口汇合后与回收苯酚罐(416)入口相连,三级气液分离罐(411)液相出口与结晶器进料泵(412)入口相连,气相出口分为两股,分别与一级进料预热器(403)降温侧入口和冷凝器(414)降温侧入口相连,一级进料预热器(403)降温侧气相出口和冷凝器(414)降温侧气相出口汇合后与后冷器(415)降温侧入口相连,一级进料预热器(403)、冷凝器(414)和后冷器(415)三者降温侧液相出口汇合后与回收苯酚罐(416)入口相连,结晶器进料泵(412)出口与结晶器进料冷却器(413)降温侧入口相连,新鲜苯酚泵(313)出口和苯酚回收塔塔釜出料泵(521)出口均与回收苯酚罐(416)入口相连,回收苯酚罐(416)出口与回收苯酚贮罐(418)入口相连,回收苯酚贮罐(418)出口与回收苯酚泵(419)入口相连,回收苯酚泵(419)出口与二级进料预热器(404)降温侧入口相连,二级进料预热器(404)降温侧出口与裂解进料预热器(601)降温侧入口相连,回收结晶器(420)入口分别与结晶器进料冷却器(413)降温侧出口和外循环结晶冷却器(421)降温侧出口相连,出口分别与结晶循环泵(422)和加压副分离机(423)母液入口相连,结晶循环泵(422)出口与外循环结晶冷却器(421)降温侧入口相连,调浆洗涤母液泵(214)出口与加压副分离机(432)洗液入口相连,加压副分离机(423)母液出口与母液接收罐(429)入口相连,母液接收罐(429)出口与母液出料泵(430)入口相连,母液出料泵(430)出口分为两股,其中一股与母液加热器(431)升温侧入口相连,另一股再分为两股,分别与异构化反应器(432)入口和裂解进料预热器(601)升温侧入口相连,加压副分离机(432)洗液出口与洗液接收罐(424)入口相连,滤饼出口分别与缩合反应液出料泵(121)出口和熔晶器(426)入口相连,熔晶器(426)出口与熔晶器循环泵(427)入口相连,熔晶器循环泵(427)出口分为两股,分别与结晶进料缓冲罐(201)入口和熔晶器加热器(428)升温侧入口相连,熔晶器加热器(428)升温侧出口与熔晶器(426)入口相连。

20、实现合成双酚a的合成工艺方法(5)的装置是:轻组分出料泵(125)出口和乙苯进料泵(527)出口汇合后与脱水塔预热器(501)升温侧入口相连,脱水塔预热器(501)升温侧出口与脱水塔(502)入口相连,脱水塔(502)塔顶出口与丙酮回收塔(504)入口相连,塔顶入口与乙苯出料泵(515)出口相连,塔釜出口与脱水塔塔釜出料泵(518)入口相连,丙酮回收塔(504)塔顶出口与丙酮塔冷凝器(506)降温侧入口相连,塔顶入口与丙酮塔回流泵(509)出口相连,塔釜出口与分相器(510)入口相连,丙酮塔冷凝器(506)降温侧气相出口与丙酮塔后冷器(507)降温侧入口相连,液相出口与丙酮塔回流罐(508)入口相连,丙酮塔后冷器(507)降温侧气相出口与真空机组相连,液相出口与丙酮塔回流罐(508)入口相连,丙酮塔回流罐(508)出口与丙酮塔回流泵(509)入口相连,丙酮塔回流泵(509)出口还与二级进料泵(110)入口相连,分相器(510)出口分别与水相出料泵(511)入口和乙苯出料泵(515)入口相连,水相出料泵(511)出口与含酚水冷却器(512)降温侧入口相连,含酚水冷却器(512)降温侧出口与含酚水冷却器(513)降温侧入口相连,含酚水冷却器(513)降温侧出口与分相器(514)入口相连,与分相器(514)出口分别与分相器(510)入口和废水泵(516)入口相连,乙苯出料泵(515)出口还与乙苯冷却器(517)降温侧入口相连,乙苯冷却器(517)降温侧出口与真空机组相连,脱水塔塔釜出料泵(518)出口与苯酚回收塔(519)入口相连,苯酚回收塔(519)塔顶出口与苯酚塔冷凝器(522)降温侧入口相连,塔顶入口与苯酚回收塔回流泵(525)出口相连,塔釜出口与苯酚回收塔塔釜出料泵(521)入口相连,苯酚塔冷凝器(522)降温侧气相出口与苯酚塔后冷器(523)降温侧入口相连,液相出口与苯酚塔回流罐(524)入口相连,苯酚塔后冷器(523)降温侧气相出口与真空机组相连,液相出口与苯酚塔回流罐(524)入口相连。

21、实现合成双酚a的合成工艺方法(6)的装置是:母液出料泵(430)出口与裂解进料预热器(601)升温侧入口相连,裂解进料预热器(601)升温侧出口与降膜蒸发器(602)入口相连,降膜蒸发器(602)出口与气液分离罐(603)入口相连,气液分离罐(603)气相出口与脱对异丙基苯酚塔(604)入口相连,液相出口与裂解反应器(610)入口相连,脱对异丙基苯酚塔(604)塔顶出口与冷凝器(607)降温侧入口相连,塔釜出口与塔釜出料泵(606)入口相连,回流泵(609)出口分为三股,分别与脱对异丙基苯酚塔(604)塔顶入口、裂解产物罐(614)入口和裂解反应器(610)塔顶入口相连,冷凝器(607)降温侧气相出口与真空机组相连,液相出口与回流罐(608)入口相连,回流罐(608)出口与回流泵(609)入口相连,裂解反应器(610)塔顶出口与裂解产物冷凝器(613)降温侧入口相连,塔釜出口与裂解反应循环泵(611)入口相连,裂解反应循环泵(611)出口分为两股,分别与循环加热器(612)升温侧入口和焚烧炉相连,循环加热器(612)升温侧出口与碱性催化剂汇合后与裂解反应器(610)塔釜入口相连,裂解产物冷凝器(613)降温侧气相出口与真空机组相连,液相出口与裂解产物罐(614)入口相连,裂解产物罐(614)出口与重排进料泵(615)入口相连,重排进料泵(615)入口与循环冷却器(616)降温侧入口相连,循环冷却器(616)降温侧出口分为两股,分别与裂解产物罐(614)入口和重排反应器(617)入口相连,重排反应器(617)出口与母液回收罐(401)入口相连。

22、所述的一级冷却器(101)降温侧出口温度为65~70℃,预热器(106)升温侧出口温度为85~87℃,脱水闪蒸罐(107)操作压力为6~8kpaa,二级冷却器(111)降温侧出口温度为70~75℃,一级加压主分离机(207)操作压力为300~550kpaa,二级加压主分离机(212)操作压力为350~600kpaa,高压降膜蒸发器(406)操作温度为150~154℃,操作压力为33~35kpaa,低压降膜蒸发器(405)操作温度为112~114℃,操作压力为6~8kpaa,异构化反应器(432)入口温度为70~75℃。

23、本发明涉及一种树脂法合成双酚a的生产工艺及装置。包括苯酚、丙酮在树脂催化剂的作用下进行催化缩合反应生成双酚a的缩合反应单元;包括将缩合反应浓缩液与熔融后的回收加合物晶体混合后进行加合物结晶单元;包括将加合物熔融得到双酚a产品的液相脱酚单元;包括回收母液中的苯酚、双酚a的二次加合物结晶单元;包括回收未反应的苯酚和丙酮,以及排出含酚工艺水送污水处理的溶剂回收单元;包括回收母液中的苯酚,并将其中的双酚a、2,4-双酚a先裂解再重排,转化为双酚a返回系统的裂解重排单元。为了提高苯酚收率、纯度并降低能耗,还将一级反应器外循环、两级反应器间闪蒸脱水、高压分离机固液分离、双效降膜蒸发和异构化反应器转化等步骤引入到工艺流程中,这些步骤的应用使最终得到的双酚a产品的纯度为>99.97wt%,游离酚<10ppm,2,4-双酚a<60ppm,三酚<25ppm,水<480ppm,,每吨双酚a产品消耗<198kg标油。

24、本发明的优点和有益效果如下:

25、1、本发明涉及的一种合成双酚a的生产工艺及装置,其优点在于,开发出独有的催化脱水缩合反应工艺,实现丙酮单程高转化率及生成双酚a的高选择性,采用串联的两段填充床流程,第一段反应器采用外循环移热,降低反应器内平均温度,抑制逆反应进行,提高单程转化率;

26、2、本发明涉及的一种合成双酚a的生产工艺及装置,其优点在于,利用闪蒸将水从第二段反应器前及时移出,消除水对生成双酚a的缩合反应的化学平衡抑制作用和对缩合反应树脂催化剂的活性抑制作用,实现第二段反应器较高的单程转化率;

27、3、本发明涉及的一种合成双酚a的生产工艺及装置,其优点在于,主副流程均使用加压转鼓离心机进行固液两相分离,大幅度增加了分离推动力和分离效果,降低了后续工段产品除酚和苯酚回收的难度和能耗;

28、4、本发明涉及的一种合成双酚a的生产工艺及装置,其优点在于,热耦合技术及双效降膜蒸发技术的应用,显著降低蒸汽消耗,蒸汽消耗指标先进;

29、5、本发明涉及的一种合成双酚a的生产工艺及装置,其优点在于,采用异构化反应器,将副产物转化为双酚a,双酚a的收率增加,降低了需焚烧处理的重组分比率,降低了环境污染。

- 还没有人留言评论。精彩留言会获得点赞!