一种发泡橡胶组合物及非充气轮胎的制作方法

本发明属于非充气轮胎,尤其涉及一种发泡橡胶组合物及非充气轮胎。

背景技术:

1、充气轮胎本质上是利用环形气囊将车轮载荷均匀地分布到轮胎胎面接地印痕之上,从而全面改善轮胎承载、缓冲、高速耐久、耐磨抓地等性能,但其缺点也是显而易见的,例如,当轮胎受到穿刺而失压时,充气轮胎的性能都将不复存在,极易导致严重的交通安全事故。与之相比,非充气轮胎因其结构简单、制造成本低、安全性好等优点,目前在低速重载及军警特种车辆等领域具有应用价值。随着橡胶材料科学与技术的进步,新型橡胶材料在机械强度、缓冲性、耐磨性等方面提升,有望扩展非充气轮胎的应用领域。

2、为了改善非充气轮胎接地面积小、压力分布集中、缓冲舒适性差的缺点,可以采用在非充气轮胎中使用橡胶发泡,然而,传统发泡橡胶在机械强度及动态生热、永久变形等方面存在不足,仅能在低速轻载场合应用,如共享单车轮胎。

技术实现思路

1、针对现有技术存在的不足之处,本发明所要解决的技术问题是克服现有发泡橡胶在机械强度及动态生热、永久变形等方面存在不足而导致其限制了非充气轮胎应用领域的问题,提出一种具有能够实现发泡、硫化、甲基丙烯酸锌聚合补强这三者的速率匹配,大幅改善甲基丙烯酸锌在泡孔壁中的分散性,从而提高胶料机械强度并降低动态生热和永久变形的发泡橡胶组合物及非充气轮胎。

2、为解决所述技术问题,本发明采用的技术方案为:

3、本发明一方面提供一种发泡橡胶组合物,包括末端改性氢化溶聚丁苯橡胶、甲基丙烯酸锌、过氧化物硫化剂、化学发泡剂、以及调节剂;所述过氧化物硫化剂包括过氧化二异丙苯和/或2,5-二甲基-2,5-双(叔丁基过氧基)己烷;所述化学发泡剂包括n’n-二亚硝基五亚甲基四胺、偶氮二甲酰胺、4,4′-氧代双苯磺酰肼中的至少一种;所述调节剂包括四甲基哌啶氧化物、四甲基哌啶醇氧化物、四甲基哌啶酮氧化物中的至少一种。

4、优选的,所述末端改性氢化溶聚丁苯橡胶为阴离子聚合的苯乙烯-丁二烯无规共聚物的末端改性及氢化产物;所述甲基丙烯酸锌为甲基丙烯酸锌粉末或通过甲基丙烯酸与氧化锌原位合成得到。

5、优选的,所述末端改性氢化溶聚丁苯橡胶中苯乙烯的含量为25-40%中的任一值,氢化前乙烯基的含量≤15%,单末端或双末端带有与白炭黑表面羟基反应的官能团,主链双键氢化度≥95%。

6、优选的,原位合成所述甲基丙烯酸锌时所述氧化锌与所述甲基丙烯酸的摩尔比为0.5-0.8中的任一值。

7、优选的,还包括白炭黑和硅烷偶联剂。

8、优选的,所述白炭黑为沉淀法或气相法制备得到的二氧化硅纳米颗粒,比表面积为100-250m2/g中的任一值。

9、优选的,所述硅烷偶联剂选自乙烯基三乙氧基硅烷、甲基乙烯基二乙氧基硅烷、饱和烷基三乙氧基硅烷中的至少一种。

10、优选的,按重量份计,所述末端改性氢化溶聚丁苯橡胶为100份,所述白炭黑为5-35份中的任一值,所述硅烷偶联剂为0.5-3.5份中的任一值,所述甲基丙烯酸锌为5-35份中的任一值,所述过氧化物硫化剂为0.5-5份中的任一值,所述化学发泡剂为1-8份中的任一值,所述调节剂为0.1-2份中的任一值。

11、本发明另一方面提供一种非充气轮胎,包括上述任一技术方案所述的发泡橡胶组合物。

12、优选的,所述非充气轮胎的胎面或胎面下层缓冲垫胶由所述发泡橡胶组合物的发泡硫化胶组成。

13、与现有技术相比,本发明的有益效果在于:

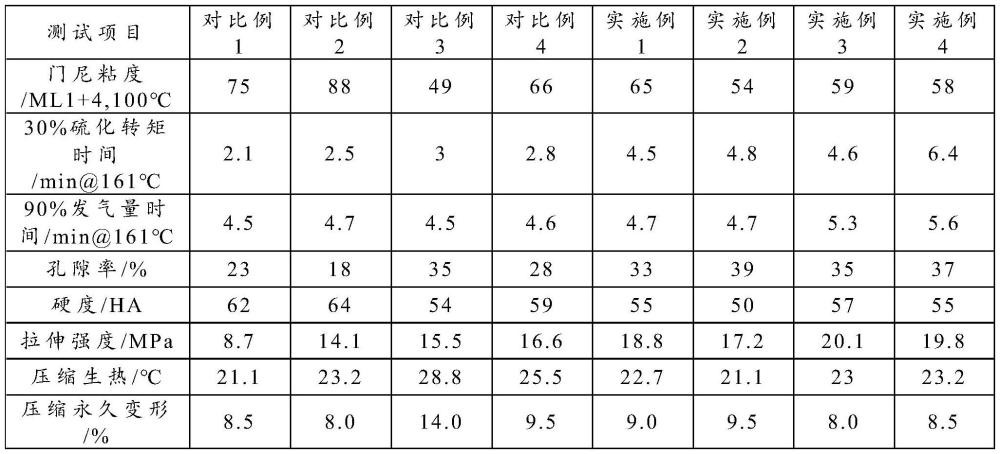

14、本发明一方面提供一种发泡橡胶组合物,采用末端改性的氢化丁苯橡胶、甲基丙烯酸锌补强、过氧化物硫化及化学法发泡,通过加入调节剂,并进一步限定了过氧化物硫化剂、化学发泡剂、以及调节剂的种类,实现发泡、硫化、甲基丙烯酸锌聚合补强这三者的速率匹配,大幅改善甲基丙烯酸锌在泡孔壁中的分散性,从而提高胶料机械强度并降低动态生热和永久变形,在提高发泡程度(孔隙率)的同时提升胶料的机械性能(高拉伸强度、低压缩永久变形);

15、本发明另一方面提供一种非充气轮胎,该非充气轮胎可以用于城市紧凑型轿车或suv及以下级别机动车辆,特别适用于纯电动代步车使用。

技术特征:

1.一种发泡橡胶组合物,其特征在于,包括末端改性氢化溶聚丁苯橡胶、甲基丙烯酸锌、过氧化物硫化剂、化学发泡剂、以及调节剂;所述过氧化物硫化剂包括过氧化二异丙苯和/或2,5-二甲基-2,5-双(叔丁基过氧基)己烷;所述化学发泡剂包括n’n-二亚硝基五亚甲基四胺、偶氮二甲酰胺、4,4′-氧代双苯磺酰肼中的至少一种;所述调节剂包括四甲基哌啶氧化物、四甲基哌啶醇氧化物、四甲基哌啶酮氧化物中的至少一种。

2.根据权利要求1所述的发泡橡胶组合物,其特征在于,所述末端改性氢化溶聚丁苯橡胶为阴离子聚合的苯乙烯-丁二烯无规共聚物的末端改性及氢化产物;所述甲基丙烯酸锌为甲基丙烯酸锌粉末或通过甲基丙烯酸与氧化锌原位合成得到。

3.根据权利要求2所述的发泡橡胶组合物,其特征在于,所述末端改性氢化溶聚丁苯橡胶中苯乙烯的含量为25-40%中的任一值,氢化前乙烯基的含量≤15%,单末端或双末端带有与白炭黑表面羟基反应的官能团,主链双键氢化度≥95%。

4.根据权利要求2所述的发泡橡胶组合物,其特征在于,原位合成所述甲基丙烯酸锌时所述氧化锌与所述甲基丙烯酸的摩尔比为0.5-0.8中的任一值。

5.根据权利要求1所述的发泡橡胶组合物,其特征在于,还包括白炭黑和硅烷偶联剂。

6.根据权利要求5所述的发泡橡胶组合物,其特征在于,所述白炭黑为沉淀法或气相法制备得到的二氧化硅纳米颗粒,比表面积为100-250m2/g中的任一值。

7.根据权利要求5所述的发泡橡胶组合物,其特征在于,所述硅烷偶联剂选自乙烯基三乙氧基硅烷、甲基乙烯基二乙氧基硅烷、饱和烷基三乙氧基硅烷中的至少一种。

8.根据权利要求5所述的发泡橡胶组合物,其特征在于,按重量份计,所述末端改性氢化溶聚丁苯橡胶为100份,所述白炭黑为5-35份中的任一值,所述硅烷偶联剂为0.5-3.5份中的任一值,所述甲基丙烯酸锌为5-35份中的任一值,所述过氧化物硫化剂为0.5-5份中的任一值,所述化学发泡剂为1-8份中的任一值,所述调节剂为0.1-2份中的任一值。

9.一种非充气轮胎,其特征在于,包括权利要求1-8任一项所述的发泡橡胶组合物。

10.根据权利要求9所述的非充气轮胎,其特征在于,所述非充气轮胎的胎面或胎面下层缓冲垫胶由所述发泡橡胶组合物的发泡硫化胶组成。

技术总结

本发明公开了一种发泡橡胶组合物及非充气轮胎,属于非充气轮胎技术领域。包括末端改性氢化溶聚丁苯橡胶、甲基丙烯酸锌、过氧化物硫化剂、化学发泡剂、以及调节剂;调节剂包括四甲基哌啶氧化物、四甲基哌啶醇氧化物、四甲基哌啶酮氧化物中的至少一种。本发明应用于非充气轮胎方面,解决现有发泡橡胶在机械强度及动态生热、永久变形等方面存在不足而导致其限制了非充气轮胎应用领域的问题,具有能够实现发泡、硫化、甲基丙烯酸锌聚合补强这三者的速率匹配,大幅改善甲基丙烯酸锌在泡孔壁中的分散性,从而提高胶料机械强度并降低动态生热和永久变形的特点。

技术研发人员:柴永森,苏明,孙钲,邓玲,王君,黄义钢

受保护的技术使用者:青岛海琅精密工业有限公司

技术研发日:

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!