一种2-溴丙酸乙酯的制备方法与流程

本发明涉及2-溴丙酸乙酯制备领域,尤其是涉及一种2-溴丙酸乙酯的制备方法。

背景技术:

1、2-溴丙酸乙酯,又名α-溴丙酸乙酯,cas号:535-11-5,化学式为c5h9bro2,分子量为181.028。2-溴丙酸乙酯为透明、无色液体,具有强烈刺激气味,遇光变黄,相对密度为1.4±0.1g/cm3,沸点为162.6±8℃,蒸汽压为2.1±0.3mmhg at25℃。2-溴丙酸乙酯不仅具有有机溶剂的特性,可以与芳香族、烃类及碳氢衍生物等有机溶剂共溶,同时也是一种常用的有机合成原料。

2、在化学结构上,2-溴丙酸乙酯具有三个独立的官能团,分别是-br(溴原子)、-cooet(酯基)和-ch3(甲基)。这些官能团的存在使得2-溴丙酸乙酯在化学反应中具有多种可能的变化形式。此外,2-溴丙酸乙酯的分子结构中还存在有分子内氢键,进一步提高其结构的稳定性。

3、现有技术中,2-溴丙酸乙酯的应用领域比较广泛,可以作为油品脱色剂、染料及染色剂的中间体使用。同时,也可以作为滴液灭蚊剂和热塑性塑料中的疏水性增塑剂等。进一步的,2-溴丙酸乙酯还是除草剂喹禾灵、噁唑禾草灵、噻唑禾草灵、氟吡氯禾草灵、吡氟禾草灵、乳氟禾草灵、异丙甲草胺、敌草胺及杀菌剂甲霜灵、苯霜灵、腐霉利等的关键合成中间体。在2-溴丙酸乙酯的应用过程中,其反应活性较高,可以在一定条件下与醇、酚、胺等物质反应,生成相应的盐或者酯。同时,还可以与活泼金属如钠、钾等反应生成相应的盐。

4、目前,2-溴丙酸乙酯的主要制备方法主要是采用丙酸为原料,在催化剂催化条件下,与溴素接触,制得中间体2-溴丙酸后;中间体2-溴丙酸与乙醇进行酯化反应制得2-溴丙酸乙酯粗品,2-溴丙酸乙酯粗品经精制后,制得2-溴丙酸乙酯产品。现有技术中,2-溴丙酸乙酯的催化剂主要为三溴化磷、红磷、对甲苯磺酸。

5、其中,三溴化磷虽然是2-溴丙酸乙酯制备的传统催化剂,但是三溴化磷的刺激性和腐蚀性较强,其在2-溴丙酸乙酯的制备过程中,会与丙酸生成2,3,3-三溴丙酸,进而导致反应产物中杂质含量较高,后期分离提纯压力大、成本高、能耗高,影响2-溴丙酸乙酯产品的收率、纯度指标。

6、采用红磷作为2-溴丙酸乙酯的制备催化剂,制得的2-溴丙酸乙酯的收率虽然可以达85%,但是其吸湿性强,易被氧化,在储存和使用过程中,火灾危险较大,且对反应装置的腐蚀性强,在实际应用过程中的限制较大;并且其最佳催化温度较高,易于发生副反应,导致反应产物中杂质含量升高,2-溴丙酸乙酯的纯度、收率无法进一步提升。

7、采用对甲苯磺酸作为2-溴丙酸乙酯的制备催化剂,虽然制得的2-溴丙酸乙酯收率制备较好,但其后续的分离回用过程较为繁琐,需要进行沉淀、过滤、中和、水洗等过程,其配套装置多,占地面积大,废水产生量大,处理成本高,环境友好性不理想。

技术实现思路

1、为解决现有技术中存在的技术问题,本发明提供一种2-溴丙酸乙酯的制备方法,能够有效避免反应过程中副产物的产生,简化后续精制提纯过程,能够在进一步提升2-溴丙酸乙酯纯度及收率的同时,提高反应安全性,降低反应过程中的废水产生量,降低对催化剂的分离回收难度。

2、为解决以上技术问题,本发明采取的技术方案如下:

3、一种2-溴丙酸乙酯的制备方法,由以下步骤组成:溴化、酯化。

4、所述溴化的方法为,将丙酸和复合催化剂投入至反应釜内,搅拌10-30min后,以0.7-0.8℃/min的升温速率,搅拌升温至102-105℃,保温;搅拌条件下,以60-70ml/h的滴加速率,滴入溴素;溴素滴加完成后,继续保温搅拌80-100min;然后在140-145℃温度条件下,回收未反应的丙酸后,自然冷却,获得含有复合催化剂的溴化反应物。

5、所述溴化过程中(不包括丙酸回收阶段),将反应釜的溴化反应废气导入至盛装有水或碳酸钠溶液的吸收槽内,进行废气吸收处理。

6、所述溴化中,丙酸与溴素的摩尔比为1:1.02-1.05;

7、复合催化剂的添加量为丙酸重量的2.5-3%。

8、所述复合催化剂,由以下方法制得:载体处理、制备中间体、制剂。

9、所述载体处理的方法为,将活性炭颗粒、羟基磷灰石、去离子水投入至球磨机内,控制球料重量比为10-12:1,球磨转速为100-150rpm,进行湿法球磨15-30min后,干燥,粉碎,获得湿法球磨物料;然后将湿法球磨物料投入至2.5-4倍体积的载体处理液中,超声分散均匀,控制温度为28-30℃,保温搅拌22-24h后,分离出固体物,采用8-10倍体积的去离子水洗涤固体物2-3次后,置于真空度为0.08-0.09mpa环境中,75-85℃干燥10-12h,研磨均匀,制得复合载体。

10、所述载体处理中,活性炭颗粒的粒径为500-600μm,比表面积为850-1050m2/g;

11、羟基磷灰石的粒径为150-200nm;

12、湿法球磨中,活性炭颗粒、羟基磷灰石、去离子水的重量比为4-5:1-1.5:2.5-3;

13、载体处理液为多巴胺的tris-hcl缓冲溶液(tris-hcl为ph=8.5的三羟甲基氨基甲烷盐酸盐缓冲液);载体处理液中多巴胺的浓度为1.2-1.8mg/ml。

14、所述制备中间体的方法为,将复合载体投入至第一处理液中,超声分散均匀,升温至40-45℃,保温搅拌20-30min;然后在搅拌条件下,以1.2-1.5ml/min的滴加速率,滴入浓度为10-12wt%的氨水;氨水滴加完成后,以0.8-1℃/min的升温速率,搅拌升温至70-80℃,保温搅拌7-8h后,自然冷却至常温,滤出固体物;采用25-30倍重量的去离子水洗涤固体物2-3次后,干燥,制得前驱体,待用;然后将对苯二甲酸投入至盛装有n,n-二甲基甲酰胺的高压反应釜中,搅拌20-30min后,继续投入前驱体,搅拌均匀后,密封高压反应釜,控制高压反应釜升温至120-130℃,保温10-12h后,自然冷却至常温,分离出固体物,固体物依次经n,n-二甲基甲酰胺、乙醇洗涤后,转入至真空干燥箱内,在真空度为0.07-0.08mpa环境中,105-115℃保温5-6h后,升温至170-180℃,保温12-16h,制得中间体。

15、所述制备中间体中,第一处理液为硝酸铜和硝酸铬的去离子水溶液;第一处理液中,硝酸铜浓度为7-8wt%,硝酸铬浓度为14-15wt%;

16、复合载体、第一处理液、氨水的重量比为7-8:200-230:25-30;

17、对苯二甲酸、前驱体、n,n-二甲基甲酰胺的重量比为5-5.5:3.2-3.5:100-110。

18、所述制剂的方法为,将中间体投入至第二处理液中,超声分散均匀,搅拌升温至50-60℃,保温搅拌10-12h后,滤出固体物;固体物经14-16倍体积的去离子水淋洗后,转入至真空干燥箱内,在真空度为0.08-0.09mpa环境中,85-95℃保温干燥至恒重,升温至160-170℃,保温2-3h,造粒成粒径为1-1.5mm的颗粒,制得复合催化剂。

19、所述制剂中,中间体与第二处理液的重量比为1:7-8。

20、第二处理液的制备方法为,将钼酸钠、钨酸钠、磷酸氢二钠投入至去离子水中,搅拌10-20min后,升温至沸腾,保温回流搅拌30-40min后,以4-5ml/min的加料速率,加入浓盐酸;浓盐酸加入完成后,继续保温回流搅拌60-90min,自然冷却至常温,获得反应液;将反应液降温至2-5℃,静置分层;有机层经乙醚萃取、重结晶,获得反应晶体;将反应晶体投入至18-20倍重量的去离子水中,升温至40-50℃,保温搅拌均匀制得。

21、第二处理液的制备中,浓盐酸的浓度为37-38wt%;

22、钼酸钠、钨酸钠、磷酸氢二钠、去离子水、浓盐酸的重量比为6-7:8-10:2-2.5:90-105:16-18。

23、所述酯化的方法为,向盛装有溴化反应物的反应釜内,继续投入四氯化碳,搅拌20-30min后;在搅拌条件下,以8-9ml/min的投料速率,投入无水乙醇;无水乙醇投入完成后,继续搅拌40-60min;搅拌升温至75-80℃,保温搅拌2-3h后,蒸发去除四氯化碳,获得酯化粗产物;酯化粗产物依次经4-5倍体积的碳酸钠溶液和8-10倍体积的去离子水洗涤后,滤除固体物,对固体物进行催化剂回收,滤液采用等体积的乙酸乙酯萃取2次后,合并萃取有机相;萃取有机相经2-3倍体积的饱和氯化钠溶液洗涤后,采用无水硫酸钠干燥,滤除固体物后,滤液经减压精馏,制得2-溴丙酸乙酯;

24、酯化反应完成后,回收的催化剂经水洗、真空干燥后,可再次循环利用。

25、所述酯化中,四氯化碳的添加量为丙酸重量的3-4倍;

26、乙醇与丙酸的摩尔比为1.52-1.55:1;

27、碳酸钠溶液的浓度为5-5.5wt%。

28、与现有技术相比,本发明的有益效果为:

29、(1)本发明的2-溴丙酸乙酯的制备方法,通过采用丙酸和溴素为起始原料,在溴化和酯化过程中设置复合催化剂;同时在复合催化剂的制备中,设置活性炭颗粒与羟基磷灰石复合后,通过多巴胺的自聚合反应,进一步与自聚合多巴胺复合制得复合载体;然后将复合载体与第一处理液结合,在复合载体中原位生成cu、cr金属有机框架,制得中间体;然后将中间体与第二处理液结合,通过与磷钼杂多酸、磷钨杂多酸配合,实现复合催化剂对2-溴丙酸乙酯制备过程中,溴化阶段和酯化阶段的有效催化,进而能够有效避免反应过程中副产物的产生,简化后续精制提纯过程;能够在进一步提升2-溴丙酸乙酯纯度及收率的同时,提高反应安全性,降低反应过程中的废水产生量,并降低对催化剂的分离回收难度。

30、(2)本发明的2-溴丙酸乙酯的制备方法,能够有效避免现有2-溴丙酸乙酯制备中,催化剂刺激性、危险性、设备腐蚀性高的问题,能够有效避免制备过程中杂质的产生,有效简化后续的精制提纯工艺,降低精制提纯成本及能耗;同时,采用的复合催化剂能够在较低温度条件下,实现最佳催化活性,且复合催化剂易于分离,避免采用酸性催化剂所需进行的沉淀、过滤、中和、水洗等后处理过程,减少生产配套装置,减小生产占地面积,降低生产投资;且不会产生大量的中和废水,环境友好性高。

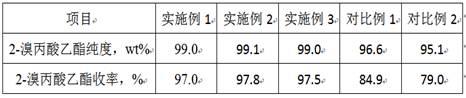

31、(3)本发明的2-溴丙酸乙酯的制备方法,制得的2-溴丙酸乙酯的纯度为99.2-99.4wt%,收率为97.6-98.1%(以丙酸计)。

32、(4)经试验,采用本发明的2-溴丙酸乙酯的制备方法,在不更换复合催化剂前提下,重复进行60次后,制得的2-溴丙酸乙酯的纯度仍可达99.0-99.1wt%,收率为97.0-97.8%(以丙酸计);同时,重复进行60次后,复合催化剂对2-溴丙酸乙酯制备中酯化反应的最佳催化温度为78-81℃;生产稳定性好,复合催化剂的长期性能好。

33、(5)本发明的2-溴丙酸乙酯的制备方法,制备过程高效、简洁,工艺安全性高,制备过程易于控制,利于规模化工业生产。

- 还没有人留言评论。精彩留言会获得点赞!