一种3-氨基甲基-3,5,5-三甲基环己胺的合成方法与流程

本发明涉及一种3-氨基甲基-3,5,5-三甲基环己胺的合成方法。

背景技术:

1、3-氨基甲基-3,5,5-三甲基环己胺俗称异佛尔酮二胺(ipda),其通常通过异佛尔酮腈(化学名为3-氰基-3,5,5-三甲基环己酮)进行加氢反应制得,而加氢反应的关键在于催化剂的选择。

2、现有技术中通常采用镍、钴类催化剂,然而由于加氢反应中会生成氰化氢hcn,其对该类催化剂具有毒害作用,会导致催化剂失活,催化剂使用寿命明显降低。且镍、钴类催化剂为重金属类催化剂,其生产成本高,价格较为昂贵,同时不够环保,对环境不够友好。

3、该加氢反应会产生3-氰基-3,5,5-三甲基环己胺(ipan)副产物,现有技术中为了控制其含量较低,通常会增加催化剂的用量或者延长反应时间,然而这是不利的。该加氢反应也会产生较高含量的双环仲胺tao副产物,其与水、异佛尔酮二胺(ipda)会形成共沸物,导致目标产物难以分离。

4、中国专利cn101568516a公开了使含有3-氰基-3,5,5-三甲基环己基亚胺的进料流与氢气和氨在氢化催化剂的存在下反应,在部分反应之后,使反应混合物与不是氨的碱性化合物和/或与碱性催化剂接触来提高反应混合物的碱性,如此可以提高异佛尔酮二胺目标产物的收率。然而,该方法的反应产物中含有较高含量的副产物3-氰基-3,5,5-三甲基环己胺(ipan),其沸点与异佛尔酮二胺目标产物的沸点相近,二者难以分离,导致目标产物纯度较低。

5、美国专利us5756845a公开了由异佛尔酮制备异佛尔酮二胺的方法,该方法采用碱金属氢氧化物来改性加氢催化剂,进而提高异佛尔酮二胺目标产物的收率。通过添加碱金属氢氧化物,尤其是氢氧化锂,在异佛尔酮腈氢化时可以提高伯胺的收率,有效抑制仲胺类副产物的形成。然而在实际过程中,随着时间的推迟,氢氧化物会逐渐地从催化剂上析出,导致副产物仲胺的含量再次提高,催化剂的稳定性不好。

技术实现思路

1、本发明所要解决的技术问题是针对现有技术的缺点和不足,提供一种改进的3-氨基甲基-3,5,5-三甲基环己胺的合成方法,该合成方法使目标产物的收率和纯度均明显提高,且使用的催化剂更稳定,不易失活,同时催化剂成本更为低廉和环保。

2、为达到上述目的,本发明采用的技术方案如下:

3、一种3-氨基甲基-3,5,5-三甲基环己胺的合成方法,所述合成方法包括以下步骤:1)以3-氰基-3,5,5-三甲基环己基亚胺、氢气为原料,在第一催化剂和第一助催化剂的存在下,在溶剂中进行亚胺加氢反应,得到3-氰基-3,5,5-三甲基环己胺;2)以所述3-氰基-3,5,5-三甲基环己胺、氢气为原料,在第二催化剂和第二助催化剂的存在下,在有机溶剂中进行氰基加氢反应,得到所述3-氨基甲基-3,5,5-三甲基环己胺;所述第一催化剂含有选自镍和钴中的一种或两种;所述第一助催化剂为能够与氰化氢进行反应的物质;所述第二催化剂含有铁;所述第二助催化剂为路易斯酸催化剂。

4、现有技术通过加氢反应合成3-氨基甲基-3,5,5-三甲基环己胺时,通常采用镍、钴系催化剂,且通常通过对催化剂进行改性来提高目标产物收率等,该加氢反应为一步反应。本发明的发明人经过仔细研究发现,将3-氰基-3,5,5-三甲基环己基亚胺(异佛尔酮亚胺)与氢气的加氢反应分为两个步骤,在两步加氢反应中分别使用不同的第一催化剂和第二催化剂,同时在第一步加氢反应时,通过加入能够与氰化氢hcn进行反应的物质作为第一助催化剂,可以有效抑制由于异佛尔酮亚胺分解产生的hcn对催化剂的毒害作用,进而提高催化剂的稳定性;在第二步加氢反应时,通过加入路易斯酸催化剂作为第二助催化剂,可以对底物3-氰基-3,5,5-三甲基环己胺(ipan)中的氰基进行活化,使得第二步加氢反应的反应选择性明显提高,ipan发生分子内缩合生成双环仲胺(tao)的副反应概率明显减小,进而进一步提高了目标产物的收率和纯度。

5、本发明的包括两步加氢反应步骤的合成方法的反应式如下:

6、

7、在一些实施方式中,所述第一催化剂为负载型催化剂,且包括载体、镍和钴;所述第一助催化剂选自三氯化铝、三氟化硼和三甲基铝中的一种或多种的组合。

8、在一些实施方式中,所述载体选自氧化铝或氧化硅。

9、在一些实施方式中,所述载体为氧化铝。

10、在一些实施方式中,所述氧化铝通过以下制备方法制备得到:将表面活性剂溶于水得到表面活性剂溶液,往所述表面活性剂溶液中加入铝盐溶液,再往所述表面活性剂溶液中滴加沉淀剂进行沉淀、老化、过滤、洗涤、干燥、煅烧,得到氧化铝。

11、在一些实施方式中,所述表面活性剂为十六烷基溴化铵。

12、在一些实施方式中,所述铝盐为硝酸铝。

13、在一些实施方式中,所述沉淀剂为氢氧化钠。

14、在一些实施方式中,所述镍的质量为所述第一催化剂质量的40%-50%,所述钴的质量为所述第一催化剂质量的20%-30%。

15、在一些实施方式中,所述镍的质量为所述第一催化剂质量的42%-45%,所述钴的质量为所述第一催化剂质量的25%-28%。

16、在一些实施方式中,所述载体的质量为所述第一催化剂质量的28%-33%。

17、在一些实施方式中,所述第一催化剂通过将镍盐和钴盐加入到载体的分散液中进行沉淀、煅烧和还原制备得到。

18、在一些实施方式中,所述镍盐选自硝酸镍、硫酸镍和氯化镍中的一种或多种的组合。

19、在一些实施方式中,所述钴盐选自硝酸钴、硫酸钴和氯化钴中的一种或多种的组合。

20、在一些实施方式中,所述载体为氧化铝,所述第一催化剂通过以下制备方法制备得到:将氧化铝载体分散在丙酮中得到氧化铝分散液,往所述氧化铝分散液中加入镍盐溶液和钴盐溶液,加入沉淀剂进行沉淀,过滤、洗涤、干燥、煅烧和还原后得到所述第一催化剂。

21、在一些实施方式中,所述煅烧的温度为200-450℃。

22、在一些实施方式中,所述煅烧的时间为4-8h。

23、在一些实施方式中,所述还原在氢气氛围下进行。

24、在一些实施方式中,所述还原的温度为400-600℃。

25、在一些实施方式中,所述还原的时间为3-5h。

26、在一些实施方式中,所述载体为氧化硅,所述第一催化剂通过以下制备方法制备得到:将氧化硅载体分散在乳化剂的水溶液中得到氧化硅分散液,往所述氧化硅分散液中加入镍盐溶液和钴盐溶液,加入沉淀剂进行沉淀,过滤、洗涤、干燥、煅烧和还原后得到所述第一催化剂。

27、在一些实施方式中,所述乳化剂为十二烷基磺酸钠。

28、在一些实施方式中,所述沉淀剂为硅酸钠。

29、在一些实施方式中,所述煅烧的温度为400-500℃。

30、在一些实施方式中,所述煅烧的时间为4-8h。

31、在一些实施方式中,所述还原在氢气氛围下进行。

32、在一些实施方式中,所述还原的温度为450-550℃。

33、在一些实施方式中,所述还原的时间为3-5h。

34、在一些实施方式中,所述第二催化剂为负载型的铁催化剂;所述第二助催化剂为异丙醇铝。本发明中,铁催化剂是指含有铁元素的催化剂,该催化剂可以是铁单质fe,也可以是氧化亚铁feo等,也可以是二者的混合物。

35、在一些实施方式中,所述第二催化剂的载体选自氧化铝、氧化硅或氧化镁。

36、在一些实施方式中,所述第二催化剂含有质量百分比为5%-20%的铁元素。

37、在一些实施方式中,所述第二催化剂含有质量百分比为10%-15%的铁元素。

38、在一些实施方式中,所述第二催化剂的载体为氧化硅,所述第二催化剂含有质量百分比为5%-20%的铁元素和40%-50%的硅元素。

39、在一些实施方式中,所述第二催化剂的载体为氧化硅,所述第二催化剂含有质量百分比为10%-15%的铁元素和40%-45%的硅元素。

40、在一些实施方式中,所述第二催化剂通过所述载体浸渍亚铁盐溶液,干燥,还原制备得到。

41、在一些实施方式中,所述亚铁盐为乙酸亚铁。

42、在一些实施方式中,所述还原在氢气氛围下进行。

43、在一些实施方式中,所述还原的温度为600-1000℃。

44、在一些实施方式中,所述还原的时间为4-8h。

45、在一些实施方式中,所述第一助催化剂与3-氰基-3,5,5-三甲基环己基亚胺的质量比为0.001-0.05:1。

46、在一些实施方式中,所述第二助催化剂与3-氰基-3,5,5-三甲基环己基亚胺的质量比为0.005-0.1:1。

47、在一些实施方式中,步骤1)中所述溶剂和步骤2)中所述有机溶剂均为醇类溶剂,优选为乙醇。

48、在一些实施方式中,所述亚胺加氢反应的温度为120-140℃,压力为25-30mpa。

49、在一些实施方式中,所述氰基加氢反应的温度为140-160℃,压力为25-30mpa。

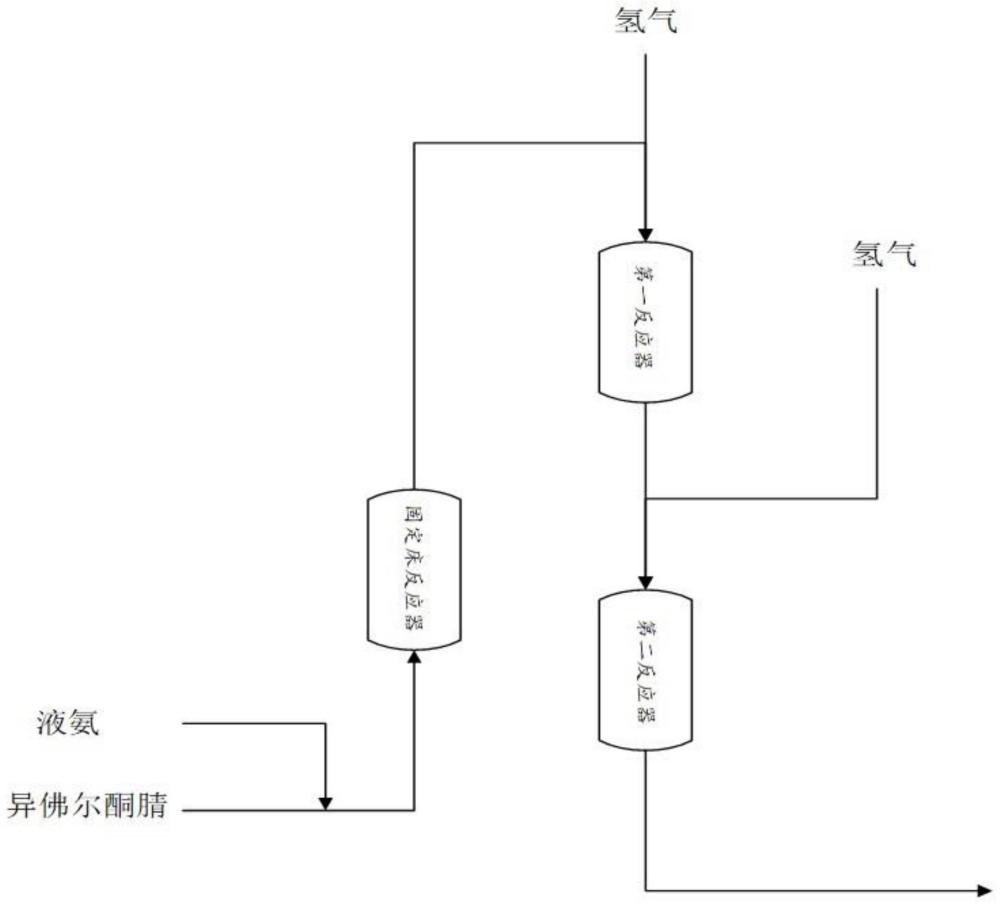

50、在一些实施方式中,所述合成方法包括以下步骤:1)将3-氰基-3,5,5-三甲基环己基亚胺加入到第一反应器中,往所述第一反应器中通入氢气,所述第一反应器中装填有所述第一催化剂;2)往所述第一反应器中加入第一助催化剂的溶液,进行所述亚胺加氢反应,得到3-氰基-3,5,5-三甲基环己胺;3)将所述3-氰基-3,5,5-三甲基环己胺加入到第二反应器中,往所述第二反应器中通入氢气,所述第二反应器中装填有所述第二催化剂;4)往所述第二反应器中加入第二助催化剂的溶液,进行所述氰基加氢反应,得到3-氨基甲基-3,5,5-三甲基环己胺。

51、在一些实施方式中,所述第一助催化剂的溶液的质量浓度为3%-8%,优选为5%。

52、在一些实施方式中,所述第二助催化剂的溶液的质量浓度为5%-20%,优选为10%-20%。

53、在一些实施方式中,所述合成方法还包括3-氰基-3,5,5-三甲基环己酮与液氨进行亚胺化反应,生成所述3-氰基-3,5,5-三甲基环己基亚胺的步骤。

54、在一些实施方式中,所述合成方法还包括往固定床反应器中加入3-氰基-3,5,5-三甲基环己酮,同时往所述固定床反应器中通入液氨进行亚胺化反应,制备得到所述3-氰基-3,5,5-三甲基环己基亚胺的步骤。

55、与现有技术相比,本发明具有如下优势:

56、本发明通过将3-氰基-3,5,5-三甲基环己基亚胺(异佛尔酮亚胺)与氢气的加氢反应分为两个步骤,在两步加氢反应中分别使用不同的第一催化剂和第二催化剂,同时在第一步加氢反应时,通过加入能够与氰化氢hcn进行反应的物质作为第一助催化剂,可以有效抑制由于异佛尔酮亚胺分解产生的hcn对催化剂的毒害作用,进而提高催化剂的稳定性;在第二步加氢反应时,通过加入路易斯酸催化剂作为第二助催化剂,可以对底物3-氰基-3,5,5-三甲基环己胺(ipan)中的氰基进行活化,使得第二步加氢反应的反应选择性明显提高,ipan发生分子内缩合生成双环仲胺(tao)的副反应概率明显减小,进而进一步提高了目标产物的收率和纯度。

57、本发明的合成方法可以实现目标产物3-氨基甲基-3,5,5-三甲基环己胺的收率高达98.9%,目标产物中双环仲胺(tao)杂质的含量在0.15%以下,3-氰基-3,5,5-三甲基环己胺(ipan)杂质的含量在0.28%以下,3,3,5-三甲基环己胺(tmca)的含量为0.20%以下。

58、现有技术中采用的镍或者钴系催化剂既可以催化第一步加氢反应中的双键加氢,也可以催化第二步加氢反应中的氰基三键加氢,本发明针对双键加氢和氰基三键加氢,分别采用不同的催化剂,对于第一步的双键加氢,采用现有技术中的镍或者钴系催化剂,但对于第二步的氰基三键加氢,采用催化活性低于镍系或者钴系催化剂的铁系催化剂,同时加入路易斯酸催化剂作为第二助催化剂,该助催化剂可以活化氰基,因此可以实现铁系催化剂对第二步加氢反应的催化,同时铁是地壳中含量最高的物质,其生产成本低廉,对环境友好,且铁系催化剂不易中毒。本发明的催化剂在催化反应连续进行1500h以上,未见活性下降,稳定性好。

- 还没有人留言评论。精彩留言会获得点赞!