一种有机酸酯的连续生产方法与流程

本发明涉及有机酸酯领域,尤其是涉及一种有机酸酯的连续生产方法。

背景技术:

1、有机酸酯是一类化学产品的统称,可以通过有机酸和有机醇反应制得。有机酸酯主要包括以下产品:乙醇酸丁酯、3-羟基丙酸乙酯、甲酸甲酯、甲酸乙酯、乙酸甲酯、乙酸乙酯、乙酸丁酯等。有机酸酯是重要的医药中间体或有机化工原料,在有机合成领域中具有举足轻重的地位。医药中间体是精细化工产品中最重要的种类之一,是一些用于药物合成的化工原料,是生产医药产品过程中所使用的原料、材料、辅料等中间产品,在医药产品的合成中扮演着极其重要的角色。新药的全流程研发较长,耗费精力太大,医药中间体的出现对提高新药研发速率、降低研发成本具有重要意义。

2、现有技术中,有机酸酯的生产通常为:对酸性物质进行间歇式催化酯化,酯化完毕后,需进行较长时间的降温过程,降温完成后进行中和或去除催化剂等处理后,经多级精馏制得有机酸酯。但是,发明人经研究发现,现有的有机酸酯生产方法,不仅操作繁琐,生产效率低,碱液消耗量大,催化剂无法长期多次回用;且在中和处理过程中,还存在有部分酯化产物水解的问题,进而导致有机酸酯收率的降低。同时,中和过程还会产生大量的盐类固废物,环境友好性差,后续纯化处理负担重,生产成本高,生产效率低。

3、进一步的,发明人还发现,现有的有机酸酯生产方法,在酯化过程中,酯化原料中的水分对酯化率的影响较大,存在有酯化反应平衡等问题,无法实现有机酸酯的连续化生产;并且,由于酯化产物中水分的存在,在后续精馏纯化处理中,部分有机酸酯(如乳酸酯、乙醇酸酯等)还会出现酯水共沸的问题,导致酯化产物综合收率低。

技术实现思路

1、为解决现有技术中存在的技术问题,本发明提供一种有机酸酯的连续生产方法,能够在实现有机酸酯连续化生产,并且酯化催化剂能够长期停留在酯化反应体系内,可长时间重复利用的同时,酯化产物后无需进行降温、加碱中和处理,有效避免加碱中和过程中,部分酯化产物水解,降低酯化产物收率的问题。进一步的,在酯化过程中,对原料的水分要求低,工艺适应性强,能够有效避免酯化产物中,由于水分存在影响酯化率及纯化效果的缺陷,有效提升有机酸酯的综合收率。

2、为解决以上技术问题,本发明采取的技术方案如下:

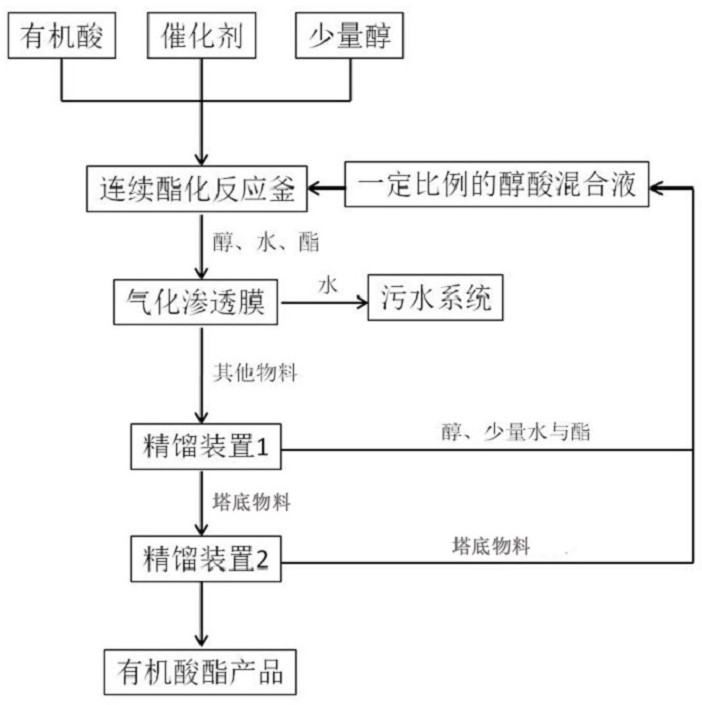

3、一种有机酸酯的连续生产方法,由以下步骤组成:前处理、连续进料酯化、气化渗透膜处理、一次精馏、二次精馏。

4、进一步的,所述前处理的方法为,将有机酸、催化剂和少量醇投入至连续酯化反应釜内,维持全回流,95-115℃保温搅拌一定时间;

5、所述连续进料酯化的方法为,前处理完成后,保持温度为95-115℃,将混合物料连续进料至连续酯化反应釜,在负压或常压条件下,进行连续进料酯化;连续进料酯化过程中,反应生成的酯蒸气、水蒸汽和未反应的醇蒸气进入连续酯化反应釜上端固定连接的精馏塔内,经精馏脱除有机酸后,制得连续进料酯化产物;

6、所述混合物料,为有机酸和醇的混合物;

7、所述连续进料酯化产物经气化渗透膜处理、一次精馏、二次精馏,制得有机酸酯;

8、持续进行所述连续进料酯化、气化渗透膜处理、一次精馏、二次精馏,进行有机酸酯的连续生产。

9、优选的,所述前处理中,催化剂用量为有机酸重量的1-2%,醇用量为有机酸重量的0.5-1%;95-115℃保温搅拌时间为3-6h。

10、优选的,所述连续进料酯化中,混合物料的进料速率为40-45kg/h;

11、混合物料中,有机酸与醇的摩尔比为1:3-5。

12、优选的,所述连续进料酯化中,有机酸酯的沸点>125℃时,控制连续酯化反应釜内真空度为5-10kpa;有机酸酯的沸点≤125℃时,控制连续酯化反应釜内压力为常压。

13、进一步的,所述气化渗透膜处理的方法为,所述连续进料酯化产物进料至气化渗透膜装置,在负压或常压条件下,进行气化渗透膜处理,除去连续进料酯化产物中的水,制得除水产物。

14、优选的,所述气化渗透膜处理中,连续进料酯化产物的进料速率为40-45kg/h,进料温度为90-100℃。

15、进一步的,所述一次精馏的方法为,气化渗透膜处理制得的除水产物进料至第一精馏装置,进行一次精馏,由第一精馏装置的塔顶获得醇水混合物,由第一精馏装置的塔底制得粗酯;

16、所述醇水混合物与原料乙醇混合后,与有机酸,按照醇酸摩尔比3-4:1的比例混合后,可以作为连续进料酯化步骤的原料,再次进料至连续酯化反应釜内进行连续酯化反应。

17、优选的,所述一次精馏中,除水产物的进料速率为35-40kg/h;控制第一精馏装置的真空度为5-10kpa,精馏温度为95-115℃;并控制第一精馏装置的塔顶出料速率为15-25kg/h。

18、进一步的,所述二次精馏的方法为,一次精馏制得的粗酯进料至第二精馏装置,进行二次精馏,由第二精馏装置的塔顶制得有机酸酯产品;

19、所述第二精馏装置的塔底物料为含有有机酸的酯化物,塔底物料与醇混合获得回用原料,并再次进料至连续酯化反应釜内进行连续酯化反应。

20、优选的,所述二次精馏中,粗酯的进料速率为15-22kg/h;控制第二精馏装置的真空度为3-8kpa,精馏温度为100-120℃;所述回用原料中,醇含量大于98wt%

21、与现有技术相比,本发明的有益效果为:

22、(1)本发明的有机酸酯的连续生产方法,适用于有机酸的低分子醇酯的制备,特别是有机酸酯较原料有机酸沸点低,且在酯化温度下有机酸为液体的反应体系。本发明的有机酸酯的生产方法,在连续酯化装置内预先加入一定量的有机酸及催化剂,并加入少量的醇,加热至一定温度后,在真空或常压条件下,向连续酯化装置内连续进料一定比例的醇酸混合液,进行连续酯化;在连续酯化过程中,生成的酯、水及未反应的醇能够及时排出连续酯化体系,经气化渗透膜处理后,进入精馏装置进行进一步的精馏纯化,制备得到所需品质的有机酸酯。本发明的有机酸酯的连续生产方法,能够在实现有机酸酯连续化生产,并且酯化催化剂能够长期停留在酯化反应体系内,可长时间重复利用的同时,酯化产物后无需进行降温、加碱中和处理,有效避免加碱中和过程中,部分酯化产物水解,降低酯化产物收率的问题。进一步的,在酯化过程中,对原料的水分要求低,工艺适应性强,能够有效避免酯化产物中,由于水分存在影响酯化率及纯化效果的缺陷,有效提升有机酸酯的综合收率。

23、(2)本发明的有机酸酯的连续生产方法,在实现有机酸酯连续化生产的同时,能够使催化剂一直存在于连续酯化装置内,有效实现催化剂的长期反复利用,节约生产成本;且无需加碱中和,有效避免中和过程中酯化率降低的问题;节约碱耗成本,简化反应流程,提高产品收率,降低综合生产成本;并且,对原料有机酸中水分含量要求相对较低,受酯化反应平衡的影响较小。

24、(3)本发明的有机酸酯的连续生产方法中的连续化酯化生产工艺,有效实现物料的连续输入、输出,可连续、稳定生产5-7个月;有效解决传统有机酸酯制备工艺无法长期连续生产的问题。

25、(4)本发明的有机酸酯的连续生产方法,能够使催化剂一直存在于连续酯化装置内,有效实现催化剂的长期反复利用,有效解决传统有机酸酯制备工艺中催化剂不可回用的问题,且避免催化剂需要加碱中和等后处理,导致生产成本高的问题。

26、(5)本发明的有机酸酯的连续生产方法,连续酯化过程中,对酯化原料的水分要求不高,酯化原料的水分含量可以在0-10wt%之间;且在连续酯化过程中,轻组分水、酯、未反应的醇可以及时排出连续酯化体系,进而减少水分等杂质对酯化率、酯化效果的影响;解决传统有机酸酯制备工艺中,水分对酯化效果及酯化率影响大,酯化反应存在平衡等问题。

27、(6)本发明的有机酸酯的连续生产方法,连续酯化反应以及轻组分(醇、水、酯)从酯化体系的及时排出,均在连续酯化杂质中连续、实时完成,排出的轻组分中不含有机酸及催化剂,不需要进行长时间降温及加碱中和,无需使用碱液,大幅简化工艺流程,避免中和过程中酯的水解,进一步提高有机酸酯综合收率,提高生产效率,避免无机固废产生;解决传统有机酸酯制备工艺中,酯化产物需要进行降温、中和,且中和过程中存在有机酸酯的水解,物料需要多次降温与升温过程,生产能耗高,且中和会产生大量盐类固废等问题。

28、(7)本发明的有机酸酯的连续生产方法,能够使未反应的有机酸一直存在于连续酯化装置内,不会随轻组分进入后续工段,进而实现对未反应物料的实时、实地、充分再利用;解决传统有机酸酯制备工艺中,酯化液全部进入后续纯化工序,中和等消耗碱液量大,精馏纯化负担重,精馏成本高、能耗高,纯化效率低等问题。

29、(8)本发明的有机酸酯的连续生产方法,在精馏处理前,能够通过气化渗透膜将酯化产物中绝大部分的水排出体系,降低后续因水酯共沸导致的物料损失及纯化收率降低的问题;且能够降低操作温度,减少副反应的发生程度;解决传统有机酸酯制备工艺中,酯化液中水分含量高,后续纯化时由于酯水共沸导致纯化中酯收率低等问题。

30、(9)本发明的有机酸酯的连续生产方法,制得的有机酸酯综合收率能够长期保持在98.5%以上;同时,产品中有机酸酯含量能够长期保持在99.5wt%以上,并将水分含量控制在0.05wt%以下,游离酸含量控制在0.05wt%以下。

- 还没有人留言评论。精彩留言会获得点赞!