一种超低导热系数聚氨酯硬泡及其制备方法与流程

本发明属于聚氨酯硬泡,具体涉及一种超低导热系数聚氨酯硬泡及其制备方法。

背景技术:

1、聚氨酯硬泡的技术在不断进步,现有技术中采用白料或黑料中加入助剂、成核剂、纳米二氧化硅、纳米纤维素等纳米材料、发泡剂等方法使导热系数降低,基本能达到低导热系数(0.016-0.019w/m·k0)的水平。但导热系数要继续下降,按目前的工艺水平下基本不可能。

2、聚氨酯泡沫材料的导热系数是影响发泡后制品的保温性能的重要原因,影响泡沫导热系数的主要机理:λ泡沫=λ气体(50%)+λ塑料(25%)+λ辐射(25%),其中,λ泡沫:泡沫导热系数;λ气体:通过泡孔内气体所传导的热;λ塑料:通过固体塑料所传导的热;λ辐射:通过泡孔的热辐射所传导的热。由此,硬泡体系的导热系数影响主要是由泡沫中泡孔的细密度、泡孔直径、泡内导热气体等决定。

3、为了降低聚氨酯硬泡的导热系数,目前的方法是,一方面,改进使泡沫中泡孔更早形成、使泡孔内含有导热系数更低的气体或者使泡孔直径更小的相应处理工艺。

4、另一方面,为了降低导热系数,实现更好的混合,使反应向更利于降低导热系数的方向进行控制,如通过含异氰酸酯的黑料和含组合聚醚的白料各自将相应原料在不同反应温度下混合分别形成,之后再将粘度相近的黑料和白料进行混合发泡制备硬泡。但是,原料制备温度不同,给生产控制造成复杂化,且原料进行发泡必须在严格的高低温条件下进行,由于部分产品应用现场条件无法实现高低温的条件的控制,从而限制了硬泡材料的使用;且含异氰酸酯的黑料和含组合聚醚的白料各自将相应原料在不同反应温度下混合分别形成,之后再将粘度相近的黑料和白料进行混合发泡制备硬泡,发泡过程中温度较高,使反应速度过快,影响反应均匀进行,会导致泡沫上升过程出现卷泡等,增大了泡沫的夹气,较高温度使得热量散发不及时,气泡相对容易破泡等情况,均影响气泡的形成以及气泡直径降低。

5、然而,现有技术仍然不能实现制备超低导热系数(0.015w/m·k以下)的聚氨酯硬泡,无法满足特定产品的应用场景需求。

6、需要说明的是,本发明的该部分内容仅提供与本发明有关的背景技术,而并不必然构成现有技术或公知技术。

技术实现思路

1、本发明的目的是为了克服现有技术存在的聚氨酯硬泡无法达到0.015w/m·k以下的超低导热系数的缺陷,提供一种超低导热系数聚氨酯硬泡及其制备方法,该聚氨酯硬泡具有0.015w/m·k以下的超低导热系数,且脱模时间更短,尺寸稳定性更好。

2、为了实现上述目的,第一方面,本发明提供了一种超低导热系数聚氨酯硬泡,其原料包括第一组分和第二组分,所述第一组分包括异氰酸酯预聚物,所述第二组分包括组合聚醚预聚物,所述异氰酸酯预聚物所含-nco基团的质量含量在70%-95%,所述组合聚醚预聚物所含-oh基团的质量含量在70%-95%,且所述异氰酸酯预聚物中-nco基团与所述组合聚醚预聚物中-oh基团的质量之比为(0.9-1.1):1。

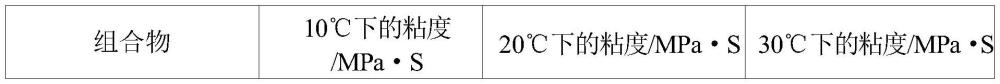

3、在本发明的一些优选实施方式中,所述异氰酸酯预聚物在10-30℃下的粘度在5000-11000mpa·s、优选5000-9000mpa·s,所述组合聚醚预聚物在10-30℃下的粘度在6000-12000mpa·s、优选6000-10000mpa·s。

4、在本发明的一些优选实施方式中,所述第一组分、所述第二组分中分别还包括发泡剂,发泡剂占相应组分总量的5wt%-30wt%,控制第一组分在10-30℃下的粘度在800-1400mpa·s、优选800-1200mpa·s,控制第二组分在10-30℃下的粘度在800-1400mpa·s、优选800-1200mpa·s。

5、在本发明的一些优选实施方式中,所述异氰酸酯预聚物的预聚原料包括第一异氰酸酯和ph为4.5-6的第一邻甲苯二胺型聚醚,第一邻甲苯二胺型聚醚占第一异氰酸酯和第一邻甲苯二胺型聚醚的总量的5wt%-30wt%。

6、在本发明的一些优选实施方式中,所述组合聚醚预聚物的预聚原料包括组合聚醚与第二异氰酸酯,第二异氰酸酯占组合聚醚与第二异氰酸酯的总量的5wt%-35wt%。

7、进一步优选地,以组合聚醚的总量为基准,所述组合聚醚的组成包括:46wt%-81.35wt%的聚醚多元醇,15wt%-30wt%的聚酯多元醇,1.5wt%-4wt%的硅油,1wt%-5wt%的催化剂,1wt%-8wt%的水,0.05wt%-3.5wt%的纳米纤维素,0.1wt%-3.5wt%的1-丁基-3-甲基咪唑六氟磷酸盐。

8、进一步优选地,所述聚醚多元醇含ph为4.5-6的第二邻甲苯二胺型聚醚,所述第二邻甲苯二胺型聚醚占聚醚多元醇的35wt%-55wt%。

9、第二方面,本发明提供一种超低导热系数聚氨酯硬泡的制备方法,所述超低导热系数聚氨酯硬泡为第一方面所述的超低导热系数聚氨酯硬泡。

10、且所述超低导热系数聚氨酯硬泡的制备方法包括:将含异氰酸酯预聚物的第一组分和含组合聚醚预聚物的第二组分进行混合发泡,得到聚氨酯硬泡,所得聚氨酯硬泡的导热系数在0.015w/m·k以下。

11、在本发明的一些优选实施方式中,所述超低导热系数聚氨酯硬泡的制备方法还包括:先将异氰酸酯预聚物和发泡剂进行第一混合,得到第一组分;并将组合聚醚预聚物和发泡剂进行第二混合,得到第二组分;然后将第一组分和第二组分进行所述混合发泡。

12、在本发明的一些优选实施方式中,所述超低导热系数聚氨酯硬泡的制备方法还包括:

13、先将第一异氰酸酯和ph为4.5-6的第一邻甲苯二胺型聚醚进行第一预聚,得到所述异氰酸酯预聚物;

14、先将组合聚醚与第二异氰酸酯进行第二预聚,得到所述组合聚醚预聚物。

15、进一步优选地,第一预聚的条件包括:温度为50-70℃,时间为1-3h;第二预聚的条件包括:温度为50-70℃,时间为1-3h。

16、有益效果:

17、本发明通过采用特定的异氰酸酯预聚物和组合聚醚预聚物,提前将异氰酸酯所含的部分-nco基团和组合聚醚所含的部分-oh基团分别各自进行预聚反应、提前释放热量,并控制到合适范围,且配合控制-nco基团/-oh基团=(0.9-1.1):1,尽量减少异氰酸酯剩余的-nco基团/组合聚醚剩余的-oh基团的偏差,使两个预聚物反应时热量产生少,更好的调节反应速度,能实现发泡过程中在较低温度下(经反应实际测量,整个反应过程泡沫中心温度最高不超过120℃)能均匀的进行反应(而在现有技术的反应中,经反应实际测量,整个反应过程泡沫中心温度可达185℃,也即,以往反应需要在较高温度的条件下,才能保证发泡过程的反应均匀进行),温度降低,进一步减小反应速度,同时合适预聚程度控制实现低温条件下的高反应均匀性,进一步减小泡沫上升过程出现卷泡等而增大泡沫的夹气的可能。且,低反应温度下,热量不易聚集,即使聚集也明显减轻对气泡形成的影响,气泡更不容易破泡,进一步提高气泡的形成以及气泡直径降低,从而进一步降低导热系数,实现超低导热系数,并能获得更好的泡沫尺寸,更均匀的泡孔分布,同时脱模时间更短,尺寸稳定性提高。而在相同条件下,若-nco基团/-oh基团大于或小于上述范围,-nco基团/-oh基团的偏差大,不利于发泡过程中在较低温度下(如120℃)的均匀反应。

18、而且,本发明通过控制异氰酸酯所含的-nco基团和组合聚醚所含的-oh基团的各自含量分别在上述各适宜范围,且其比例在适宜范围,能够使两种预聚物的粘度加大,且能十分容易的使二者在相同的温度区间的粘度接近,使其在不同温度范围下(例如10℃-30℃)的粘度也均更为接近,使混合更均匀,促进反应均匀进行,进一步减小泡沫上升过程出现卷泡等而增大泡沫的夹气的可能,进一步提高气泡的形成以及气泡直径降低,从而进一步降低导热系数,实现超低导热系数,同时原料使用时受温度影响变小,使用温度范围更广,降低了产品制备的环境要求,大大增加了产品的应用场景。

- 还没有人留言评论。精彩留言会获得点赞!