一种具有高强度的高填充量环氧树脂吸波胶膜及其制备方法与流程

本发明属于吸波材料制备,尤其涉及一种具有高强度的高填充量环氧树脂吸波胶膜及其制备方法。

背景技术:

1、吸波材料是指能够吸收、衰减入射的电磁波,并将其电磁能转换成热能耗散掉或使电磁波因干涉而消失的一类材料。随着科学技术的发展,吸波材料已经在各个方面具有广泛的应用。如电磁防护、微波暗室、移动通讯、以及军事隐身等领域均具有重要意义。由于树脂基吸波复合材料具有可设计性强、可大面积整体成型等优点,已经成为航空航天隐身领域最重要的应用材料之一。

2、吸波胶膜是制备树脂基吸波复合材料的中间体材料,主要由电磁波吸收剂和树脂基体组成,吸波胶膜由吸收剂与基体树脂通过混炼后压延成膜,后通过与复材预浸料共固化制备出兼具承载和吸波功能的层板材料。随着雷达技术逐渐发展,要求吸波材料有宽频段的吸波性能,对于宽频段尤其低频段吸波,往往需要吸波材料中添加大量吸收剂粉体,而吸收剂粉体的大量添加,会降低材料的力学性能,使吸波材料承载可靠性降低。

技术实现思路

1、为了解决高填充量吸波胶膜力学性能下降明显的问题,本发明提供了一种具有高强度的高填充量环氧树脂吸波胶膜及其制备方法。虽然相关专利如cn202010950674.3、cn201910201141.2均提到了吸波胶膜的制备方法,但未提及高填充量吸波胶膜力学性能下降的问题,针对低频吸波使用的高填充量吸波胶膜结构承载能力会大幅下降,导致材料失去工程应用价值。

2、为了解决高填充量吸波胶膜以上问题,本专利将对吸收剂表面进行化学结构改性,增加吸收剂表面与树脂的浸润性和结合力,有效提高高填充量吸波胶膜的力学性能,使吸波层板材料兼具宽频段吸波性能以及高力学承载能力。

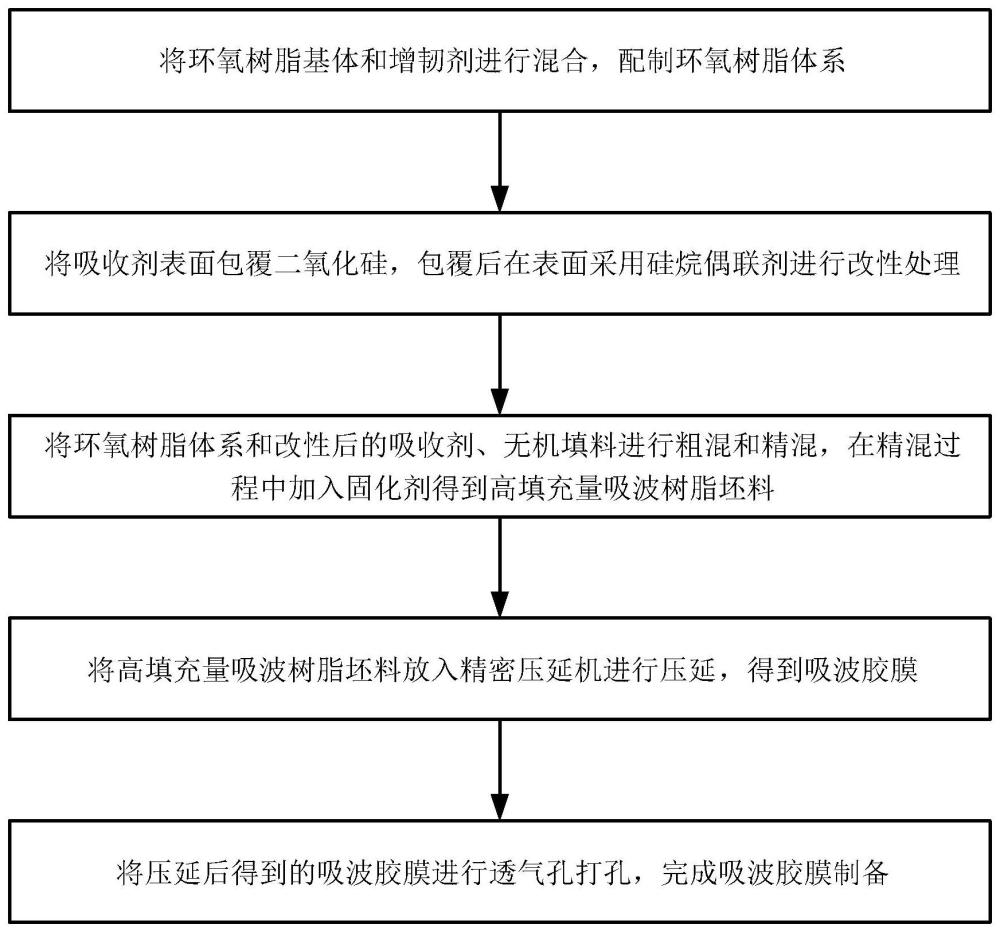

3、为了实现上述目的,本发明在第一方面提供了一种具有高强度的高填充量环氧树脂吸波胶膜制备方法,所述方法包括如下步骤:

4、(1)将环氧树脂基体、增韧剂进行混合,配制环氧树脂体系;

5、(2)将吸收剂表面包覆二氧化硅,包覆后在表面采用硅烷偶联剂进行改性处理;

6、(3)将步骤(1)得到的环氧树脂体系和步骤(2)表面改性后的吸收剂、无机填料放入树脂密炼机中进行密炼粗混,粗混后使用开炼机进行精混,在精混过程中加入固化剂得到高填充量吸波树脂坯料;

7、(4)将步骤(3)得到的高填充量吸波树脂坯料放入精密压延机进行吸波胶膜压延,压延后得到吸波树脂胶膜;

8、(5)将步骤(4)得到的吸波胶膜通过打孔器进行透气孔打孔,完成吸波胶膜制备。

9、优选地,所述步骤(1)中将环氧树脂基体、增韧剂使用立式捏合机进行混合,配制环氧树脂体系;所述立式捏合机的混炼温度为20~300℃,混炼时间为10min~120min,搅拌桨转速为10-250r/min。

10、优选地,所述步骤(2)中将乙醇、吸收剂、水、氨水按照比例进行混合,超声处理3-60min;将超声处理后的吸收剂混合物滴加正硅酸四乙酯,在20-80℃范围反应1-10h对吸收剂进行二氧化硅包覆,包覆后用水洗3-5遍;将水洗后的吸收剂与硅烷偶联剂、乙醇进行混合,对包覆后的吸收剂进行表面改性,反应温度为20-80℃,反应时间为1-10h;最后将表面改性后的吸收剂水洗3-5遍,20-70℃烘干。其中,对吸收剂进行二氧化硅包覆,能够将吸收剂原有的金属化学性质改性为si-oh化学键,与硅烷偶联剂产生更高的化学活性,有助于硅烷偶联剂改性;包覆后在表面采用硅烷偶联剂进行改性处理,能够将吸收剂表面的si-oh化学键转变为与树脂结合性更高的化学结构,化学结构有利于提高吸收剂与树脂的界面结合力。

11、优选地,所述步骤(3)中密炼温度为20~300℃,混炼时间为10min~120min,密炼转子转速10-250r/min。

12、优选地,所述步骤(3)中的使用开炼机进行精混,其开炼温度为20-300℃,混炼时间为10-80min,混炼辊速为2-17m/min。待吸收剂、无机填料与树脂混炼均匀后,加入固化剂继续混炼2-10min。

13、优选地,所述步骤(4)中压延温度为20-300℃,压延厚度为0.1-5mm,压延压力为1-200吨,压延速度为0.5-8m/s。

14、优选地,所述步骤(5)中打孔得到的针孔直径为0.1mm-2mm,针孔间距为0.5mm-15mm之间。

15、优选地,所述吸波胶膜由以下几部分构成,质量分数用量为:

16、改性吸收剂:5-85wt%;环氧树脂基体:10-45wt%;增韧剂:2-30wt%;无机填料:1-40wt%;固化剂:1-30wt%。

17、优选地,所述硅烷偶联剂为选自由kh-550、kh-560、kh-570、2-氰基乙基三甲氧基硅烷组成的组中的至少一种。

18、优选地,所述环氧树脂基体为选自由e-51型环氧树脂、e-44型环氧树脂、e-20型环氧树脂、f-44型环氧树脂、f-51型环氧树脂组成的组中的至少一种。

19、优选地,所述增韧剂为选自由可溶性聚醚酮、聚醚砜、聚醚酰亚胺组成的组中的至少一种。

20、优选地,所述吸收剂为选自由羰基铁、铁硅铝、铁氧体、导电炭黑、碳纤维、石墨烯、碳纳米管、碳化硅组成的组中的至少一种。

21、优选地,所述固化剂为选自由脂肪胺、聚酰胺、芳香胺、聚醚胺、双氰胺、酸酐类固化剂组成的组中的至少一种。

22、优选地,所述无机填料为选自由玻璃空心微珠、纳米二氧化硅、蒙脱土、纳米氧化铝组成的组中的至少一种。

23、本发明在第二方面提供了由本发明在第一方面所述的制备方法得到的高强度的高填充量环氧树脂吸波胶膜。

24、本发明与现有高填充量低力学性能吸波胶膜相比至少具有如下的有益效果:

25、(1)本发明制备的高填充量吸波胶膜在固化后具有优良的力学性能,具有宽频段电磁波吸收能力的同时兼具优异承载特性。

26、(2)本发明制备的高填充量吸波胶膜吸收剂与树脂间具有良好的浸润性和结合力,吸波胶膜具有良好的柔韧性、粘性等工艺特性。

技术特征:

1.一种具有高强度的高填充量环氧树脂吸波胶膜的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述将环氧树脂基体和增韧剂进行混合,是使用立式捏合机进行混合,所述立式捏合机的混炼温度为20~300℃,混炼时间为10min~120min,搅拌桨转速为10-250r/min。

3.根据权利要求1所述的制备方法,其特征在于,所述将吸收剂表面包覆二氧化硅,包括:

4.根据权利要求1所述的制备方法,其特征在于,所述密炼粗混,其密炼温度为20~300℃,混炼时间为10min~120min,密炼转子转速为10-250r/min。

5.根据权利要求1所述的制备方法,其特征在于,所述使用开炼机进行精混,其开炼温度为20-300℃,混炼时间为10-80min,混炼辊速为2-17m/min,待吸收剂、无机填料与树脂混炼均匀后,加入固化剂继续混炼2-10min。

6.根据权利要求1所述的制备方法,其特征在于,所述压延的温度为20-300℃,压延厚度为0.1-5mm,压延压力为1-200吨,压延速度为0.5-8m/s。

7.根据权利要求1所述的制备方法,其特征在于,所述透气孔的直径为0.1mm-2mm,孔间距为0.5mm-15mm。

8.根据权利要求1至7中任一项所述的制备方法,其特征在于,所述吸波胶膜的各组分的质量分数为:改性吸收剂5-85wt%;环氧树脂基体10-45wt%;增韧剂2-30wt%;无机填料1-40wt%;固化剂1-30wt%。

9.根据权利要求1至7中任一项所述的制备方法,其特征在于:所述硅烷偶联剂为选自由kh-550、kh-560、kh-570、2-氰基乙基三甲氧基硅烷组成的组中的至少一种;所述环氧树脂基体为选自由e-51型环氧树脂、e-44型环氧树脂、e-20型环氧树脂、f-44型环氧树脂、f-51型环氧树脂组成的组中的至少一种;所述增韧剂为选自由可溶性聚醚酮、聚醚砜、聚醚酰亚胺组成的组中的至少一种;所述吸收剂为选自由羰基铁、铁硅铝、铁氧体、导电炭黑、碳纤维、石墨烯、碳纳米管、碳化硅组成的组中的至少一种;所述固化剂为选自由脂肪胺、聚酰胺、芳香胺、聚醚胺、双氰胺、酸酐类固化剂组成的组中的至少一种;所述无机填料为选自由玻璃空心微珠、纳米二氧化硅、蒙脱土、纳米氧化铝组成的组中的至少一种。

10.根据权利要求1~9中任一项所述方法制备的具有高强度的高填充量环氧树脂吸波胶膜。

技术总结

本发明涉及一种具有高强度的高填充量环氧树脂吸波胶膜及其制备方法,所述吸波胶膜由环氧树脂基体、吸收剂、无机填料组成,主要步骤如下:配制环氧树脂体系,将吸收剂进行表面改性处理,将表面处理改性后的吸收剂、无机填料和环氧树脂体系进行密炼粗混,粗混后使用开炼机精混,加入固化剂,待混合均匀后,使用压延机将高填充量吸波树脂压延成膜。成膜后使用打孔器对吸波胶膜进行阵列打孔,提高吸波胶膜的排气特性。使用该方法制备的高填充量吸波胶膜固化后力学性能优异,吸波性能强,具有较高可靠性。

技术研发人员:吕通,李旻,桂起林,刘绍堂,刘冉,宫元勋

受保护的技术使用者:航天特种材料及工艺技术研究所

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!