一种防止高胶压合层偏的树脂组合物及其制备方法与流程

本发明属于印制电路板,具体涉及一种防止高胶压合层偏的树脂组合物及其制备方法。

背景技术:

1、印制电路板是电子工业的重要部件之一。几乎每种电子设备,小到电子手表、计算器,大到计算机、通信电子设备、军用武器系统,只要有集成电路等电子元件,为了使各个元件之间的电气互连,都要使用印制板。印制线路板由绝缘底板、连接导线和装配焊接电子元件的焊盘组成,具有导电线路和绝缘底板的双重作用。它可以代替复杂的布线,实现电路中各元件之间的电气连接,不仅简化了电子产品的装配、焊接工作,减少传统方式下的接线工作量,大大减轻工人的劳动强度;而且缩小了整机体积,降低产品成本,提高电子设备的质量和可靠性。印制线路板具有良好的产品一致性,它可以采用标准化设计,有利于在生产过程中实现机械化和自动化。同时,整块经过装配调试的印制线路板可以作为一个独立的备件,便于整机产品的互换与维修。目前,印制线路板已经极其广泛地应用在电子产品的生产制造中。

2、印制电路板中常使用的覆铜板是pcb制造的核心材料。其中用于笔电等电子消费产品的覆铜板多以无卤tg150材料为主,该材料在压合4层或4层以下pcb板时,压合状况良好,但随着消费型电子产品的更新迭代,印制电路板的技术需求必须增长。其中,压合层数的增加就是技术增长之一,从4层以下增加至6层,甚至更高,层数越高技术难度越大,压合层偏也随之出现。

3、无卤tg150材料作为pcb压合材料时,其配方内因为阻燃需求必须添加的含磷酚醛对湿度敏感性较强,会使制成的半固化片(pp)具有高的吸湿性而导致pp的熔融粘度随着储存时间以及环境温湿度的变化而变小。又因为含磷树脂dopo及苯环大分子的位阻效应,导致pp由b向c阶转化过程较长。b向c阶转化过程较长,有利于pcb端厚铜压合填胶,但也会因为固化时间较长而导致压合层偏,加之因吸湿pp熔融粘度变小,对压合尤其是多张高含量树脂pp压合十分不利。

技术实现思路

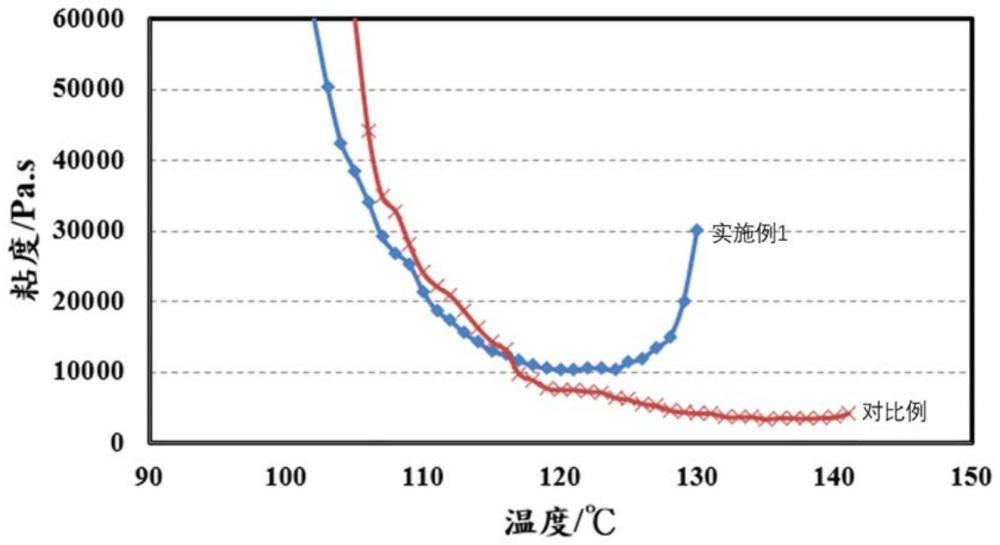

1、针对现有技术中的问题,本发明提供一种防止高胶压合层偏的树脂组合物,利用低粘度含磷酚醛环氧、莫氏硬度为5且两种粒径复配的软性复合型二氧化硅硅微粉优化了树脂混合物与玻纤布的浸润性及压合过程中的树脂流动性;利用含磷环氧及含氮酚醛的磷氮协同、氢氧化铝、磷腈满足了阻燃需求,利用快速固化苯并噁嗪加快了半固化片(pp)压合过程中b阶向c阶转化的速率,满足了pcb多张高含量树脂pp压合不层偏的要求。

2、为实现以上技术目的,本发明的技术方案是:

3、一种防止高胶压合层偏的树脂组合物,其质量配比如下:

4、低粘度含磷酚醛环氧7-11份、邻甲型酚醛含磷环氧0.8-2份、邻甲型酚醛环氧1-4份、mdi改性环氧3-5份、四官能环氧1.8-2份、快速固化苯并噁嗪6.5-8份、含氮酚醛0.2-0.4份、线性酚醛5-6份、磷腈0.5-0.8份、软性复合型二氧化硅硅微粉18-19份、丙酮10份、环己酮18份。

5、所述低粘度含磷环氧树脂的粘度小于1000(mpa.s/25℃)。该含磷环氧树脂具有阻燃作用,可以满足ul94v-0级,同时低粘度体系的含磷环氧树脂及两种粒径复配的软性复合型二氧化硅硅微粉减小了树脂混合物的粘度以及半固化状态时的静态粘度(cap2000),提升了树脂混合物与玻璃纤维的浸润性,有益于pp外观及耐caf性能,同时,也有益于半固化片在压合过程中的流动性。如,pcb端的厚铜压合时,填胶区域利用树脂较好的流动性而避免压合缺胶导致pcb板层间结合变差,最终导致pcb板耐热性能变差或直接短路而导致报废等异常。

6、所述含氮酚醛含有氮元素,能够与含磷树脂中的氮元素形成磷氮协同作用,起到良好的阻燃效果,进一步的满足了不添加含磷酚醛就可以达到阻燃的需求。

7、所述快速固化苯并噁嗪因结构中引入了高电负性的化学基团而导致噁嗪环的c-o开环更容易达到快固化的目的,因此在树脂受热过程中,b阶向c阶转换时固化速率加快,减少了压合过程中b-c阶转换过程较长而导致层间滑移的概率。

8、所述软性复合型硅微粉填料的莫氏强度为5.0。该强度的二氧化硅硅微粉相对于熔融型硅微粉和结晶型硅微粉的强度偏软,在印制电路板钻孔时减少了钻头磨损,因此,该软性复合型二氧化硅硅微粉具有优异的印制电路板钻孔加工性能。

9、进一步的,所述软性复合型二氧化硅硅微粉由粒径<2.5μm的填料和粒径>5μm的填料复配而成,且粒径<2.5μm的填料的质量占比为5-15%,该复配体系利于减小填料与树脂混合物的粘度,因此优化了胶液的浸润性,也改善了制成的半固化片的静态粘度(cap2000)以及半固化片在压合过程中的流动性。

10、所述防止高胶压合层偏的树脂组合物的制备方法,包括如下步骤:

11、步骤1,将丙酮和环己酮加入至反应釜中搅拌0.5h,形成混合溶剂;

12、步骤2,将低粘度含磷酚醛环氧、邻甲型酚醛含磷环氧、线性酚醛含磷环氧、邻甲酚醛环氧、mdi改性环氧、四官能环氧、快速固化苯并噁嗪、含氮酚醛、双酚a苯并噁嗪、含磷酚醛、线性酚醛和磷腈依次加入,并持续搅拌1h,得到混合胶液;

13、步骤3,将二氧化硅硅微粉或者复合型硅微粉及氢氧化铝放入至混合胶液中搅拌1h,得到树脂组合物;并使用171℃的热盘测试组合物的胶液固化时间。

14、所述树脂组合物制备半固化片的方法,是将7628布浸润树脂组合物的胶液,取出后180℃烘烤3分钟制成半固化片,使用热盘在171℃测试gt(固化程度),使用cap2000在150℃条件下测试静态粘度使用动粘度仪,设定测试温度为80-150℃,测试动粘度,确认树脂固化时b阶向c阶的固化状态。

15、所述半固化片制备覆铜板的方法,是将6张及以上的浸润好的半固化片上下覆盖铜箔,且铜箔毛面贴合半固化片,使用压机压合,压合固化最高温为210℃,固化时间为120min,得到覆铜板,使用差热分析仪测试tg点,使用机械热分析仪测试cte以及t288,使用高压锅以及电子天平测试吸水率。

16、从以上描述可以看出,本发明具备以下优点:

17、1.本发明利用氢氧化铝、含磷环氧及磷腈等复配型的阻燃成分取代了湿敏感性强、反应性慢的含磷酚醛,同时利用快速固化苯并噁嗪快速固化的特点,提升了pp在压合过程中b阶向c阶转换的速率,解决了因含磷酚醛导致的pcb多张高胶压合层偏的问题。

18、2.本发明利用低粘度含磷环氧、两种粒径搭配的软性复合型二氧化硅硅微粉,实现了树脂混合物的低粘度以及半固化状态时低的静态粘度(cap2000),提升了树脂混合物与玻璃纤维的浸润性,有益于pp外观及耐caf性能、半固化片在压合过程中的流动性、厚铜压合填胶能力等。

技术特征:

1.一种防止高胶压合层偏的树脂组合物,其特征在于:其质量配比如下:

2.根据权利要求1所述的防止高胶压合层偏的树脂组合物,其特征在于:所述低粘度含磷环氧树脂的粘度小于1000mpa.s/25℃。

3.根据权利要求1所述的防止高胶压合层偏的树脂组合物,其特征在于:所述软性复合型硅微粉填料的莫氏强度为5.0。

4.根据权利要求3所述的防止高胶压合层偏的树脂组合物,其特征在于:所述软性复合型二氧化硅硅微粉由粒径<2.5μm的填料和粒径>5μm的填料复配而成,且粒径<2.5μm的填料的质量占比为5-15%。

5.根据权利要求1所述的防止高胶压合层偏的树脂组合物,其特征在于:所述防止高胶压合层偏的树脂组合物的制备方法,包括如下步骤:

6.根据权利要求5所述的防止高胶压合层偏的树脂组合物,其特征在于:所述树脂组合物制备半固化片的方法,是将7628布浸润树脂组合物的胶液,取出后180℃烘烤3分钟制成半固化片,使用热盘在171℃测试gt(固化程度),使用cap2000在150℃条件下测试静态粘度使用动粘度仪,设定测试温度为80-150℃,测试动粘度,确认树脂固化时b阶向c阶的固化状态。

7.根据权利要求6所述的防止高胶压合层偏的树脂组合物,其特征在于:所述半固化片制备覆铜板的方法,是将6张及以上的浸润好的半固化片上下覆盖铜箔,且铜箔毛面贴合半固化片,使用压机压合,压合固化最高温为210℃,固化时间为120min,得到覆铜板,使用差热分析仪测试tg点,使用机械热分析仪测试cte以及t288,使用高压锅以及电子天平测试吸水率。

技术总结

本发明属于印制电路板技术领域,具体涉及一种防止高胶压合层偏的树脂组合物及其制备方法,所述树脂组合物的质量配比如下:低粘度含磷酚醛环氧7‑11份、邻甲型酚醛含磷环氧0.8‑2份、邻甲型酚醛环氧1‑4份、MDI改性环氧3‑5份、四官能环氧1.8‑2份、快速固化苯并噁嗪6.5‑8份、含氮酚醛0.2‑0.4份、线性酚醛5‑6份、磷腈0.5‑0.8份、软性复合型二氧化硅硅微粉18‑19份、丙酮10份、环己酮18份,并提供了树脂组合物的制备方法、固化方法及使用方法。本发明解决了线性酚醛含磷环氧导致的压合层偏,利用低粘度含磷酚醛环氧减小了树脂混合物的粘度以及半固化状态时的静态粘度,提升了树脂混合物与玻璃纤维的浸润性,同时提高了半固化片在亚和过程中的流动性。

技术研发人员:聂玲玲

受保护的技术使用者:无锡宏仁电子材料科技有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!