一种高刚性PC合金材料及其制备方法与应用与流程

本发明涉及高分子共混、高分子成型加工,具体涉及一种高刚性pc合金材料及其制备方法与应用。

背景技术:

1、pc材料抗冲击性能优异,注塑成型方便,具有很广泛的应用。但是由于pc材料弯曲模量较低,无法起到支撑作用。在结构件上应用时,往往需要进行增强改性。常规的增强改性有玻纤增强,碳纤增强等,但是因为材料本身模量偏低,增强效果不佳,无法起到以塑代钢的作用,限制其使用范围。

技术实现思路

1、本发明的目的是为了提供一种高刚性pc合金材料及其制备方法与应用,可以应用于以塑代钢。

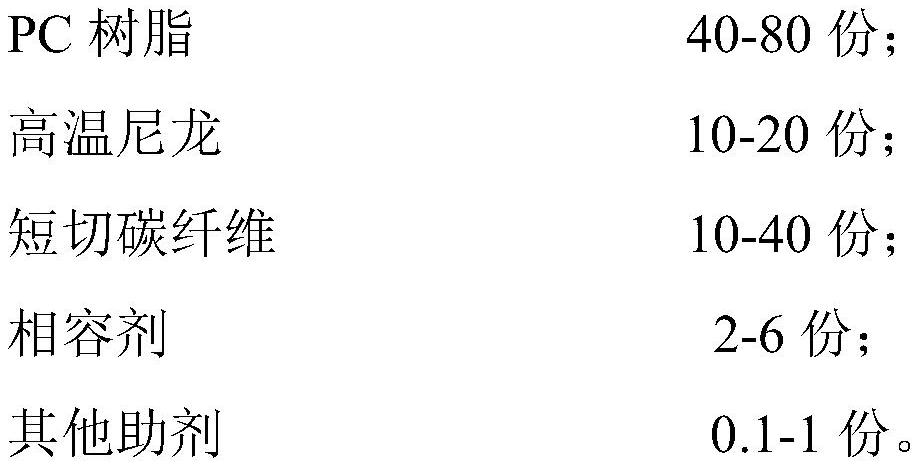

2、本发明的目的可以通过以下技术方案来实现:一种高刚性pc合金材料,包括以下组分及重量份含量:

3、

4、优选地,所述pc树脂的相对分子量为15000-30000,玻璃化温度为140-150℃。

5、优选地,所述高温尼龙为聚对苯二甲酰己二胺共聚物(pa6t-66)。

6、优选地,所述高温尼龙熔点295-310℃。

7、优选地,所述短切碳纤维长度为4-12mm,堆积密度为400-600g/l。

8、优选地,所述相容剂为poe-gma。

9、进一步优选地,所述相容剂中gma含量为0.5-1wt%。

10、优选地,所述其他助剂包括润滑剂、抗氧剂、紫外吸收剂中的一种或多种。

11、一种上述高刚性pc合金材料的制备方法,包括以下步骤:

12、(a)按配方备料,将pc树脂、高温尼龙、相容剂、其他助剂进行预混,混合均匀后待用;

13、(b)将步骤(a)所得的混合物经双螺杆挤出机主喂料口加入挤出机中;

14、(c)将短切碳纤维通过侧喂料口加入双螺杆挤出机中,经共混熔融、挤出造粒,即得到高刚性pc合金材料。

15、优选地,所述双螺杆挤出机的机筒温度为260-320℃,螺杆转速为200-600rpm,压力为1.5-2.5mpa。

16、一种上述高刚性pc合金材料的应用,其特征在于,将所述高刚性pc合金材料用于以塑代钢、汽车轻量化产品。

17、与现有技术相比,本发明具有以下有益效果

18、1.现有技术中,短切碳纤维刚性较pc材料高很多,两者模量相差太大,利用短切碳纤维材料增强pc材料,增强效果较差。本发明pc合金材料中,引入高刚性的高温尼龙材料,提高基材的弯曲模量,可大幅提升材料的弯曲模量,提高短切碳纤维的增强效果,从而提高材料刚性,起到以塑代钢的作用。

19、2.本发明相容剂poe-mah的加入,提高了pc与高温尼龙的相容性,提高了材料的整体抗冲击性能,得到一种高刚性以塑代钢的pc合金材料。

20、3.本发明pc合金材料具有很高的弯曲模量,可以应用于以塑代钢,汽车轻量化等产品上,具有广泛的应用前景。

技术特征:

1.一种高刚性pc合金材料,其特征在于,包括以下组分及重量份含量:

2.根据权利要求1所述的高刚性pc合金材料,其特征在于,所述pc树脂的相对分子量为15000-30000,玻璃化温度为140-150℃。

3.根据权利要求1所述的高刚性pc合金材料,其特征在于,所述高温尼龙为聚对苯二甲酰己二胺共聚物。

4.根据权利要求1所述的高刚性pc合金材料,其特征在于,所述高温尼龙熔点295-310℃。

5.根据权利要求1所述的高刚性pc合金材料,其特征在于,所述短切碳纤维长度为4-12mm,堆积密度为400-600g/l。

6.根据权利要求1所述的高刚性pc合金材料,其特征在于,所述相容剂为poe-gma。

7.根据权利要求6所述的高刚性pc合金材料,其特征在于,所述相容剂中gma含量为0.5-1wt%。

8.根据权利要求1所述的高刚性pc合金材料,其特征在于,所述其他助剂包括润滑剂、抗氧剂、紫外吸收剂中的一种或多种。

9.一种权利要求1~8任一项所述的高刚性pc合金材料的制备方法,其特征在于,包括以下步骤:

10.一种权利要求1~8任一项所述的高刚性pc合金材料的应用,其特征在于,将所述高刚性pc合金材料用于以塑代钢、汽车轻量化产品。

技术总结

本发明涉及一种高刚性PC合金材料及其制备方法与应用,PC合金材料包括以下组分及重量份含量:40‑80份的PC树脂,10‑20份的高温尼龙,10‑40份的短切碳纤维,2‑6份的相容剂,0.1‑1份的其他助剂。制备方法为将各组分在混料桶中搅拌均匀,经主喂料口加入双螺杆中;将短切碳纤维通过侧喂料口加入挤出机中,通过挤出机挤出造粒,得到高刚性PC合金材料。与现有技术相比,本发明可大幅提升材料的弯曲模量,提高短切碳纤维的增强效果,从而提高材料刚性,起到以塑代钢的作用。

技术研发人员:祝彤,查超,汪策,严雯莉

受保护的技术使用者:上海锦湖日丽塑料有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!