一种利用连续离子交换技术提取ε-聚赖氨酸的方法

本发明涉及一种利用连续离子交换技术提取ε-聚赖氨酸的方法,属于工业发酵。

背景技术:

1、ε-聚赖氨酸(ε-pl)是经微生物发酵产生的一种同型氨基酸聚合物,因其独特结构致使ε-pl具有抑菌谱广、热稳定性高,耐受ph范围宽、易生物降解等优点,常作为一种绿色、安全生物食品防腐剂被广泛使用。此外,由于ε-pl携带的多阳离子特性,其在医药、材料等其他方面也有着广泛应用,是一种具有巨大潜在市场价值的新型工业生物技术产品之一。

2、目前,ε-pl主要是靠微生物深层发酵法获得的,由链霉菌、丝状真菌或芽孢杆菌属微生物胞外分泌的一种次级代谢产物。随着研究技术的不断进步,ε-pl的发酵水平也不断提升,达到65g/l以上,而对应的菌体浓度甚至达到50g/l以上。然而早期低浓度的ε-pl的提取工艺已远不能适应现有的发酵水平,因此研究适应高浓度的ε-pl的提取工艺是迫在眉捷。虽然在现有的发酵产物中的提取工艺有很多种,但针对不同产品、不同物料、甚至不同菌种的发酵产物,需要采用分离方法和条件会是不同的,直接照搬原有提取工艺是不能达到实际需求。例如,针对短乳杆菌sc221生产γ-氨基丁酸的发酵液,其产量30-90g/l,而菌体量只有2-8g/l,专利cn106544372a可实现γ-氨基丁酸提取收率可达≥70%,纯度≥95%;对于发酵液中仅含20-30g/lε-pl和菌体干重为30g/l的发酵液,采用专利zl200910152931.2和zl201110053004.2也可实现收率达到60%以上,纯度达到95%上。然而上述三种方法针对ε-pl产量在65g/l以上,菌体干重50g/l以上的条件下,上述方法难以实现菌体的有效分离,最终也导致ε-pl收率在55%以下,纯度只有60%左右。同时在已申请的专利中,为应对高菌体量的方式更多是对发酵液进行大规模稀释,从而造成处理废水量的增加,同时也对目标产物造成稀释,造成后续的浓缩成本上升;另外已报导ε-pl提取工艺中均采用多种离子交换树脂来进行分离目标产物,即常用阴柱、阳柱、阴柱组合方式进行间隙操作,这种工艺不仅浪费大量的酸碱、还会造成树脂利用率低、生产强度大大下降。由此可知,传统的ε-pl提取工艺来解决现在的高浓度ε-pl发酵液会存在废水量大、酸碱消耗多、生产强度低、生产成本高等缺点,因此,亟待开发一种针对高菌体浓度、高ε-聚赖氨酸产量的发酵液的ε-聚赖氨酸提取方法。

技术实现思路

1、本发明针对现有技术的工艺无法满足ε-聚赖氨酸产量65g/l以上、菌体干重50g/l以上的新发酵工艺,导致提取效率低、提取成本高、废水量大等问题,本发明针对该新发酵工艺下的发酵液提供了一种新的提取ε-聚赖氨酸的方法。

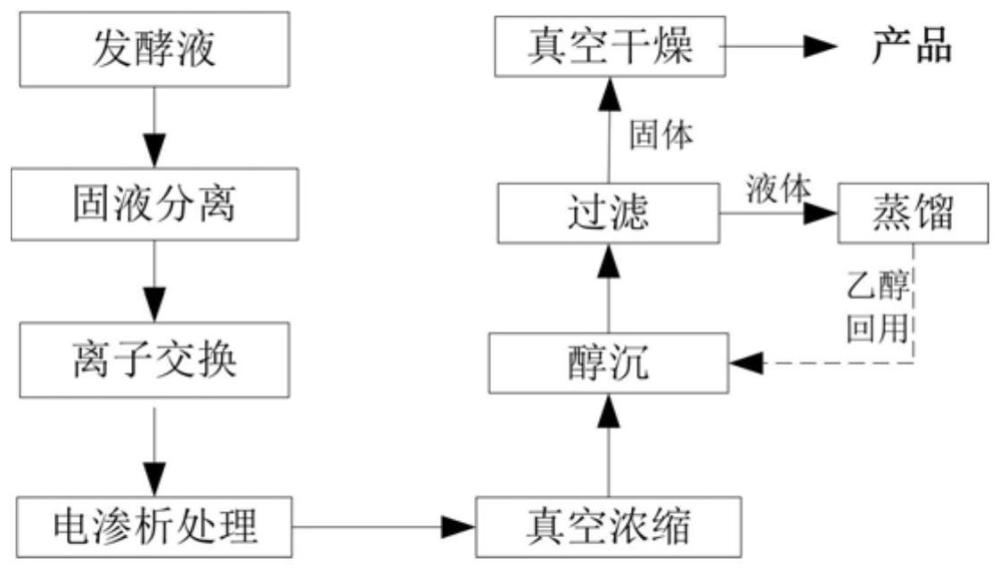

2、本发明提供了一种从发酵液中采用连续离子交换技术来提取ε-聚赖氨酸的方法,将ε-聚赖氨酸发酵液依次经过固液分离、连续离子交换、电渗析脱盐、浓缩、乙醇沉淀和干燥处理。

3、在一种实施方式中,所述方法包括以下步骤:

4、(1)将ε-聚赖氨酸发酵液经过固液分离去除菌体等悬浮物,获得清液;

5、(2)将步骤(1)获得的清液经过连续离子交换装置吸附、解析,得到解析液;

6、(3)将步骤(2)获得的解析液经过电渗析进行脱盐获得脱盐液;

7、(4)将步骤(3)获得的脱盐液经过蒸发浓缩,获得浓缩液;

8、(5)将步骤(4)获得的浓缩液中添加乙醇进行沉淀,过滤并分别收集沉淀物和滤液;将所获得的沉淀物干燥获得ε-聚赖氨酸产品;

9、所述滤液经过蒸馏回收的乙醇可循环回用至下一批工艺的步骤(5)。

10、在一种实施方式中,所述的固液分离采用板框过滤、超滤膜过滤中的任意一种或两种方法的组合,从节省投资和运行成本来考察,优先选择板框过滤。

11、在一种实施方式中,采用板框过滤时,温度为25~40℃,优选发酵液原有温度;ph不需要特意调节,优选维持发酵液原有ph 3.8~4.5;过滤前进行硅藻土预涂,每平方过滤面积预涂硅藻土量为0.5~1kg,过滤时硅藻土添加量为发酵液体积的1.5-4.5%(m/v)。

12、在一种实施方式中,采用超滤膜过滤时,所述的超滤膜为管式超滤膜或陶瓷超滤膜的一种,截留分子量50~300kda,操作温度为25~45℃,操作压力为0.2~0.6mpa,膜面流速为2~4m/s,ph维持在3.8~4.5。

13、在一种实施方式中,采用组合方式时,板框过滤使用的硅藻土添加量减半,然后再进行超滤膜过滤。

14、在一种实施方式中,离子交换树脂为阳离子树脂;所述阳离子树脂包括强酸型或弱酸型;所述强酸型阳离子树脂为钠型阳离子交换树脂,所述弱酸型阳离子树脂为氢型或氨型阳离子交换树脂。

15、在一种实施方式中,离子交换柱树脂装填高径比为4-6:1,离子交换柱上样浓度(ε-聚赖氨酸浓度)控制在20-45g/l,上样速度控制在1~2bv,上样ph为6.0~8.2,离子交换洗脱时采用0.3~0.8mol/l氢氧化钠,洗脱速度为1.0~3.5bv。

16、在一种实施方式中,所述连续离子交换装置由4-6个离子交换柱串联组成,前一个交换柱的流出液与后一个交换柱的流入液管道相连接,离子交换柱之间均由阀门进行控制;始终有3-4个离子交换柱在吸附操作,另1-2个离子交换柱在洗涤和洗脱操作;当前一个离子交换柱穿透浓度达到进料浓度60-90%时就停止进样,就经过阀门切换进入洗涤洗脱阶段,此时进料管切换进入后一个离子交换柱进行上样吸附;而洗脱后的离子柱则切换至吸附阶段,如此构成顺序式连续离子交换程序按照顺序依次进行上样、洗涤、洗脱操作。

17、在一种实施方式中,阳离子交换树脂上样ph为6.0-8.2,上样速度1-2bv/h,洗脱剂为氢氧化钠,洗脱浓度为0.3-0.8n,洗脱速度为1.0~3.5bv。

18、在一种实施方式中,所述电渗析脱盐所使用的电渗析膜为均相膜或异相膜;在脱盐操作时,用6n氢氧化钠调节洗脱液使ph维持在9~11,控制膜面流速:2~4cm/s,操作电压:6~19v,在截留液中电导率低于3000μs/cm后即停止电渗析操作。

19、在一种实施方式中,所述蒸发浓缩是采用单效蒸发器或多效蒸发器减压蒸发。

20、在一种实施方式中,所述蒸发浓缩采用两效减压蒸发,最终浓缩至ε-聚赖氨酸浓度达到300~450g/l时停止浓缩。

21、在一种实施方式中,所述乙醇沉淀是将乙醇流加至蒸发浓缩液中,混合液温度为20~35℃,在流加过程中边流加边搅拌,最终控制混合液中乙醇浓度为80~95%(v/v),流加完毕后搅拌10~30min,然后停止搅拌,静置1小时以上过滤;所述过滤的方式不限。

22、在一种实施方式中,将过滤获得的固体干燥,即获得ε-聚赖氨酸。

23、在一种实施方式中,所述干燥的方式优选真空低温干燥。

24、在一种实施方式中,所述方法还将乙醇沉淀后的过滤液回收收集乙醇。

25、在一种实施方式中,所述回收乙醇是将乙醇沉淀过滤后的滤液采用减压蒸馏回收乙醇,具体蒸馏方式不限,回收乙醇浓度要达到95%(v/v)以上。

26、在一种实施方式中,回收的乙醇循环回用于乙醇沉淀操作过程中。

27、在一种实施方式中,所述的发酵液是指经过微生物发酵生产ε-聚赖氨酸的发酵液,其ε-聚赖氨酸浓度在65g/l以上,菌体浓度在50g/l以上。

28、本发明还要求保护所述方法在生产含ε-聚赖氨酸的产品中的应用。

29、有益效果:

30、1、本发明将提取工艺各操作单元进行精简和优化,形成的ε-聚赖氨酸的制备方法工艺简单,收率高达75%以上,最优方案时收率可达85%,纯度不低于95%,大大降低生产成本;

31、2、本发明改进了传统的固液分离工艺,减少了对发酵液的稀释操作,废水产生量是传统工艺的40%以下;

32、3、本发明采用单级阳离子连续离子交换技术取代传统工艺的阴阳离子组合成的两级甚至三级离子交换,酸碱消耗量是传统工艺的70%以下;采用连续离子交换技术,提高上样浓缩,减少稀释量,在树脂利用率上比间隙工艺提高50%以上,实现连续化操作,提高生产强度并降低生产成本;

33、4、本发明取消了传统的活性碳脱色,降低产品损失和减少固体废弃物量,不仅可将废水产生量降低至传统工艺的40%以下,且无活性碳固体废弃物产生;

34、5、本发明采用醇沉的方式替代传统的活性碳脱色、喷雾干燥等操作单元,实现提高收率的目的;

35、6、本发明的方法还可对乙醇进行回收处理,且可循环回用在提取工艺中,实现了资源的循环利用。

- 还没有人留言评论。精彩留言会获得点赞!