一种橡胶用高分散纳米氧化锌及其制备方法与流程

本发明涉及橡胶制备,具体为一种橡胶用高分散纳米氧化锌及其制备方法。

背景技术:

1、随着橡胶制品在生活中的广泛利用,增强其综合性能成为了重要话题。常见橡胶制物往往氧化锌作为传统橡胶制品胶料的硫化机、促进剂和活化剂,在橡胶的制备生产中发挥重要作用,在与胶料混炼的过程中,氧化锌容易出现分散、胶料凝胶等现象。

2、由于纳米氧化锌具有更小的粒径、更大的比表面积和更高的活性,为了得到更加环保的制备步骤,逐渐以纳米氧化锌代替普通氧化锌,在提高硫化活性的同时增加反应接触位点,与此同时,纳米氧化锌极易团聚,这一现象严重阻碍了其的广泛应用。

3、为了解决上述问题,需要设计合成一种具有促进作用、活化作用的同时减少不易团聚、高分散的纳米氧化锌。

技术实现思路

1、本发明的目的在于提供一种橡胶用高分散纳米氧化锌及其制备方法,以解决上述背景技术中提出的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:

3、一种橡胶用高分散纳米氧化锌的制备方法步骤如下:

4、s1:复合氧化锌a的制备:

5、(1)取醋酸锌二水合物、无水乙醇混合,加热至80~90℃,磁力搅拌30~40min,得到混合溶液;

6、(2)取氢氧化锂二水合物、氧化石墨烯分别于无水乙醇中超声分散后混合均匀,将其滴入制备得到的混合溶液中,80~90℃条件下反应30~40min,冷却至20~30℃,加入正己烷,保持体系温度为4~6℃下沉降12~14h,洗涤,60~70℃真空干燥24~30h,研磨,得到复合氧化锌a;

7、s2:复合氧化锌b的制备:

8、(1)取二氧化硅、氨水与去离子水混合,超声处理后取三氰丙基三乙氧基硅烷滴加,升温至50~60℃,搅拌24~30h,真空过滤,烘干过夜后得到中间产物;

9、(2)取制备得到的中间产物、乙酸锌、乙二醇混合,超声分散,加入氨水,升温至60~70℃,反应24~30h,离心,研磨,获得复合氧化锌b;

10、s3:短纤维复合物的制备:

11、取芳纶纳米短纤维、分散剂,放入粉碎机中粉碎20~30min,取环氧树脂,高速搅拌20~30min后得到短纤维复合物;

12、s4:取制备得到的复合氧化锌a、复合氧化锌b、短纤维复合物,按照重量比为(1~1.5):(1~2):1共混,得到一种橡胶用高分散纳米氧化锌。

13、较为优化地,s1(1)中,成分为:按照重量份数计,0.5~1份醋酸锌二水合物,50~60份无水乙醇。

14、较为优化地,s1(2)中,成分为:按照重量份数计,0.2~0.4份氢氧化锂二水合物、0.06~0.1份氧化石墨烯。

15、较为优化地,s1(2)中,正己烷与反应溶液的体积比为(2~2.5):1。

16、较为优化地,s2中,成分为:4~8份二氧化硅、6~10份氨水、30~40份去离子水、2~3份三氰丙基三乙氧基硅烷、8~14份乙酸锌、5~10份氨水。

17、较为优化地,s3中,分散剂为聚氧化乙烯,搅拌转速为1000rad/min。

18、较为优化地,s3中,成分为:按照重量份数计,100~150份芳纶纳米短纤维、5~10份分散剂、1~2份环氧树脂。

19、较为优化地,橡胶的制备步骤为:取丁苯橡胶、高顺丁橡胶、促进剂,复合氧化锌a、复合氧化锌b、短纤维复合物的共混产物、微晶蜡、硬脂酸、炭黑、环保油混炼至150~160℃后进行排胶,停放4~5h后加入硫磺、促进剂、防焦剂,反应结束后制备得到具有高分散纳米氧化锌橡胶。

20、较为优化地,橡胶制备步骤中,促进剂为ns,防焦剂为ctp。

21、较为优化地,橡胶制备步骤中,成分为:按照重量份数计,40~50份丁苯橡胶、60~70份高顺丁橡胶、1~2份促进剂、1~2份复合氧化锌a、1~2份复合氧化锌b、1~2份短纤维复合物、1~2份微晶蜡、0.5~1.5份硬脂酸、55~60份炭黑、14~20份环保油、1~2份硫磺、1~2份防焦剂。

22、与现有技术相比,本发明所达到的有益效果是:

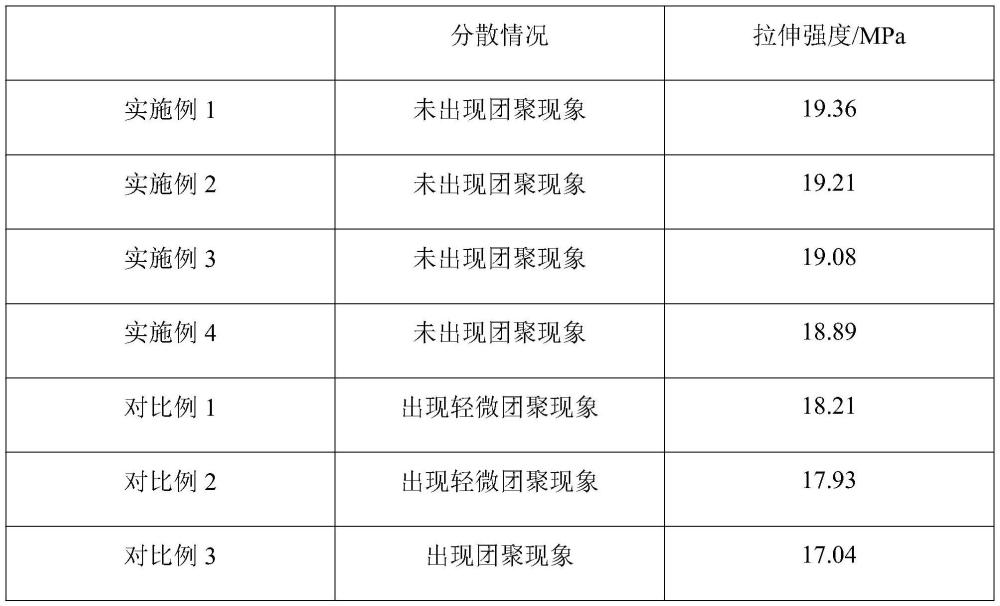

23、(1)本发明设计合成了一种由二氧化硅杂化改性制备的纳米二氧化锌,利用氰基对二氧化硅进行氰基化改性,在二氧化硅的表面引入氰基,制备得到具有较好吸附性能、补强效果的二氧化硅,与此同时,氰基的存在有利于纳米氧化锌在其表面成核生长,抑制纳米氧化锌颗粒之间的叠合生长,保证了体系的分散性;

24、(2)氧化石墨烯是一种性能优良的新型材料,将其作为增强相加入纳米氧化锌,保证了氧化石墨烯优异性能的同时增强了其与其他物质之间的结合性能,氧化石墨烯可以起到较好的分散作用,将氧化石墨烯杂化改性后的纳米二氧化锌作为橡胶制品的添加剂之一,保证纳米二氧化锌的均匀分布,增强了纳米二氧化锌作为促进剂、硫化剂的性能;

25、(3)本发明设计合成了一种纳米短纤维,将其作为橡胶制备过程中的添加剂,协同纳米二氧化锌发挥作用,保证了纳米短纤维在橡胶基体内的分散性,提升树脂的综合力学性能。

技术特征:

1.一种橡胶用高分散纳米氧化锌的制备方法,其特征在于:步骤如下:

2.根据权利要求1所述的一种橡胶用高分散纳米氧化锌的制备方法,其特征在于:s1(1)中,成分为:按照重量份数计,0.5~1份醋酸锌二水合物,50~60份无水乙醇。

3.根据权利要求1所述的一种橡胶用高分散纳米氧化锌的制备方法,其特征在于:s1(2)中,成分为:按照重量份数计,0.2~0.4份氢氧化锂二水合物、0.06~0.1份氧化石墨烯。

4.根据权利要求1所述的一种橡胶用高分散纳米氧化锌的制备方法,其特征在于:s1(2)中,正己烷与反应溶液的体积比为(2~2.5):1。

5.根据权利要求1所述的一种橡胶用高分散纳米氧化锌的制备方法,其特征在于:s2中,成分为:4~8份二氧化硅、6~10份氨水、30~40份去离子水、2~3份三氰丙基三乙氧基硅烷、8~14份乙酸锌、5~10份氨水。

6.根据权利要求1所述的一种橡胶用高分散纳米氧化锌的制备方法,其特征在于:s3中,分散剂为聚氧化乙烯,搅拌转速为1000rad/min。

7.根据权利要求1所述的一种橡胶用高分散纳米氧化锌的制备方法,其特征在于:s3中,成分为:按照重量份数计,100~150份芳纶纳米短纤维、5~10份分散剂、1~2份环氧树脂。

8.一种橡胶用高分散纳米氧化锌制备橡胶的方法,其特征在于:橡胶的制备步骤为:取丁苯橡胶、高顺丁橡胶、促进剂,复合氧化锌a、复合氧化锌b、短纤维复合物的共混产物、微晶蜡、硬脂酸、炭黑、环保油混炼至150~160℃后进行排胶,停放4~5h后加入硫磺、促进剂、防焦剂,反应结束后制备得到具有高分散纳米氧化锌橡胶。

9.根据权利要求8所述的橡胶,其特征在于:促进剂为ns,防焦剂为ctp。

10.根据权利要求8所述的橡胶,其特征在于:成分为:按照重量份数计,40~50份丁苯橡胶、60~70份高顺丁橡胶、1~2份促进剂、1~2份复合氧化锌a、1~2份复合氧化锌b、1~2份短纤维复合物、1~2份微晶蜡、0.5~1.5份硬脂酸、55~60份炭黑、14~20份环保油、1~2份硫磺、1~2份防焦剂。

技术总结

本发明涉及橡胶制备技术领域,公开了一种橡胶用高分散纳米氧化锌及其制备方法;本发明以氧化锌活性剂为主要成分,制备获得了一种氧化锌活性物质,将其作为橡胶的活性组分参与反应。本发明选用粒径更小的纳米氧化锌,利用氧化石墨烯与二氧化硅分别将其进行杂化:首先通过利用二氧化硅表面沉积法,可以改善纳米氧化锌易团聚的问题;其次,由于氧化石墨烯具有优良的化学惰性、高机械强度、高光学透明性等良好性能,将其作为杂化纳米氧化锌的另一主要成分进行反应,利用氧化石墨烯作为纳米二氧化锌的增强相,有效提高其界面结合强度;最后,本发明设计合成了一种短切纤维素,提高其交联密度的同时增强橡胶的力学性能。

技术研发人员:陆建

受保护的技术使用者:科迈特新材料有限公司

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!