一种ZrC-SiC复相陶瓷超支化前驱体、ZrC-SiC陶瓷基复合材料及其制备方法与流程

本发明属于陶瓷材料,尤其涉及一种zrc-sic复相陶瓷超支化前驱体、zrc-sic陶瓷基复合材料及其制备方法。

背景技术:

1、超高温陶瓷基复合材料具有突出的耐超高温性能,同时又具有在应力作用下表现为非脆性断裂失效方式等优点,被认为是制备航天领域飞行器热结构件最具前途的一种候选材料。超高温陶瓷基复合材料以连续纤维为增强体,以超高温陶瓷(如zrb2、hfb2、zrc、hfc和tac等)及其复合陶瓷为基体。碳化锆(zrc)作为航天领域中热门的超高温陶瓷,具有超高的熔点(3420℃)和硬度(25.5gpa)、相对较低的密度(6.56g/cm3)、优异的热传导性能和较低的热膨胀率等优点。然而,纯碳化锆陶瓷在高温环境中抗氧化性较差,相关研究表明:zrc晶格极其容易吸收氧气分子,材料表面的氧化区域分为含碳量低的疏松多孔的外部氧化层和含碳量高的极少空隙的内部氧化层,然而这两种氧化层均无法阻止氧气分子的扩散,导致纯碳化锆的抗氧化性较差。将sic引入zrc陶瓷形成的zrc-sic复相陶瓷可以有效地解决这一问题,提高材料的抗氧化性能。sic不仅可以在高温时生成液态玻璃相提高zrc的抗氧化和抗烧蚀性能,还能有效阻止zrc晶粒生长以提高材料的强度和韧性。

2、在pip工艺中,c/zrc-sic超高温复相陶瓷基复合材料多为由zrc前驱体与sic前驱体按照一定比例共混形成的浸渍相裂解制备或者由zrc前驱体与sic前驱体交替浸渍裂解制备,然而这种分子级别的共混在固化过程中均会出现一定程度的分相,从而导致所制备的zrc-sic复相陶瓷的zrc分散程度不够,影响材料性能。近年来,人们通过分子设计与化学合成,制备了同时含有zr和si的陶瓷前驱体,这种zr和si在原子级别上的共混可以有效避免分相,且经过高温处理后可以得到真正意义上的纳米级均匀分散的zrc-sic复相陶瓷材料。如赵彤等以二氯二茂锆、甲基苯基二氯硅烷和炔基锂盐为原料,通过缩聚反应生成主链上含zr的硅烷前驱体,该前驱体为线形聚合物,在1400℃裂解可获得zrc-sic复相陶瓷;但该方法产率较低,约为54.8%,且产物残碳率高。如花永盛课题组通过电化学合成法,以四氯化锆为锆源,与三氯甲基硅烷、环戊二烯和氯丙烯为原料制备出含锆的聚硅烷,经高温裂解获得sic-zrc陶瓷;然而,该前驱体为交联聚合物,结构复杂,溶解性差,且先驱体中的锆含量较低(5%)。因此,能否获得合适的陶瓷前驱体直接决定了能否成功制备复相陶瓷基复合材料,且对pip工艺的致密化效率、制得的复合材料的结构和性能都具有极大的影响。合成组成和结构可控的前驱体,进而对所获得的裂解陶瓷进行组成和结构设计,同时提高陶瓷产率,是相关领域研究的关键所在。

3、此外,现有技术中通常采用的碳纤维预制体也导致c/zrc-sic陶瓷基复合材料存在热导率较低、力学性能较差等问题。

4、综上,非常有必要提供一种zrc-sic复相陶瓷超支化前驱体、zrc-sic陶瓷基复合材料及其制备方法。

技术实现思路

1、为了解决现有技术中存在的一个或者多个技术问题,本发明提供了一种zrc-sic复相陶瓷超支化前驱体、zrc-sic陶瓷基复合材料及其制备方法。

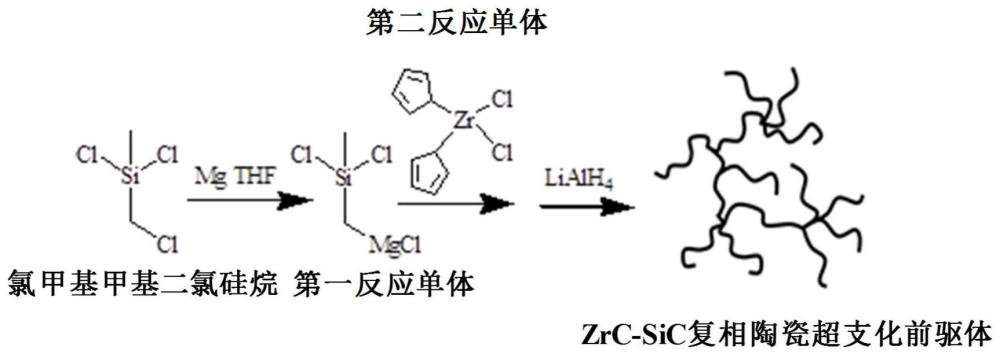

2、本发明在第一方面提供了一种zrc-sic复相陶瓷超支化前驱体的制备方法,所述方法包括如下步骤:

3、(1)将镁和(氯甲基)甲基-二氯硅烷在四氢呋喃中进行反应,得到含有第一反应单体的溶液;所述镁与所述(氯甲基)甲基-二氯硅烷的摩尔比为(1~4):1;

4、(2)往含有第一反应单体的溶液中加入第二反应单体和氢化铝锂进行反应,制得zrc-sic复相陶瓷超支化前驱体;所述第二反应单体为二氯二茂锆;所述二氯二茂锆与(氯甲基)甲基-二氯硅烷的摩尔比为(1~5):(1~5)。

5、优选地,步骤(1)为:在无氧条件下,将镁和四氢呋喃混合均匀,得到第一混合液,然后将(氯甲基)甲基-二氯硅烷和四氢呋喃混合均匀,得到第二混合液,往所述第一混合液中加入第二混合液进行反应,得到含有第一反应单体的溶液;优选的是,在第一混合液中,镁和四氢呋喃的质量比为1:(1~10);优选的是,在第二混合液中,(氯甲基)甲基-二氯硅烷和四氢呋喃的质量比为1:(1~5)。

6、优选地,在步骤(1)中:所述反应的温度为40~70℃,和/或所述反应的时间为8~15h。

7、优选地,在步骤(2)中:所述氢化铝锂与所述含有第一反应单体的溶液的质量比为1:(20~60);和/或所述反应的温度为-25~25℃,和/或所述反应的时间为16~24h。

8、优选地,所述zrc-sic复相陶瓷超支化前驱体的陶瓷产率为62~74%;和/或所述zrc-sic复相陶瓷超支化前驱体裂解后的陶瓷产物中的zrc与sic的摩尔比为(1~5):(1~5)。

9、本发明在第二方面提供了由本发明在第一方面所述的制备方法制得的zrc-sic复相陶瓷超支化前驱体。

10、本发明在第三方面提供了一种zrc-sic陶瓷基复合材料的制备方法,所述方法包括如下步骤:

11、(a)采用中间相沥青基碳纤维与聚丙烯腈基碳纤维混合编织成碳纤维预制体,所述碳纤维预制体为三向正交结构;

12、(b)将碳纤维预制体置于包含氩气、氢气和甲烷气体的气氛中通过化学气相沉积法在所述碳纤维预制体的纤维表面沉积碳纳米片界面层,然后经石墨烯化处理,得到改性坯体;其中,氩气、氢气和甲烷气体的体积流速比为(36~40):(1~2):(4~5),沉积温度为900~1000℃;

13、(c)将本发明在第一方面所述的制备方法制得的zrc-sic复相陶瓷超支化前驱体配成浸渍液并通过浸渍/固化/裂解的pip工艺对所述改性坯体进行处理,制得zrc-sic陶瓷基复合材料。

14、优选地,采用的中间相沥青基碳纤维,在石墨化处理后的热导率>850w/(m·k)、抗拉强度>2.4gpa、抗拉模量>950gpa;和/或所述碳纤维预制体的密度为0.8~1g/cm3。

15、优选地,所述碳纳米片界面层的厚度为200~1000nm;和/或所述石墨化处理的温度为2700~3100℃,所述石墨化处理的时间为15~45min;和/或在步骤(c)中,进行3~7轮次的浸渍/固化/裂解的pip工艺,所述浸渍为真空浸渍和压力浸渍,每次真空浸渍的时间为1~2h,每次压力浸渍的时间为1~2h,所述固化的温度为200~400℃,每次固化的时间为2~4h,所述裂解为热等静压裂解,热等静压裂解的温度为1000~1600℃,热等静压裂解的压力为60~90mpa,每次裂解的时间为2~4h。

16、本发明在第四方面提供了由本发明在第三方面所述的制备方法制得的zrc-sic陶瓷基复合材料。

17、本发明与现有技术相比至少具有如下有益效果:

18、(1)现有zrc-sic复相陶瓷前驱体存在明显缺陷,如线形链前驱体陶瓷产率低,这也导致陶瓷基体微结构不够致密,且制备周期较长;而交联网状前驱体溶解性差且残碳率高,耐烧蚀性能差;本发明将超支化构型引入zrc-sic复相陶瓷前驱体中,具有合适支化度的超支化结构不仅可以提高前驱体的溶解性,降低溶液粘度,还可以减少裂解过程中小分子量的损失,提高陶瓷产率,且本发明中所述的zrc-sic复相陶瓷超支化前驱体,在裂解过程中,合适支化度的超支化构型有利于晶体生长,提高陶瓷化产物的耐烧蚀性能和抗冲刷性能。

19、(2)本发明中所述的zrc-sic复相陶瓷超支化前驱体,可通过调节两种单体的投料比来控制zrc/sic比,实现对陶瓷化产物组成和结构可控设计。

20、(3)本发明所述的zrc-sic复相陶瓷超支化前驱体作为浸渍液,适合进行pip工艺,更易得到致密的陶瓷基复合材料,且仅经过3~7轮次即可得到致密的陶瓷基复合材料,具有制备周期短的特点,本发明采用所述的zrc-sic复相陶瓷超支化前驱体得到的zrc-sic陶瓷基复合材料具有耐烧蚀性能更优异且抗冲刷性能更优异的特点;此外,本发明采用zrc-sic复相陶瓷超支化前驱体制备zrc-sic陶瓷基复合材料时,通过调整化学气相沉积法在碳纤维预制体的纤维表面形成碳纳米片界面层而非普通的热解碳界面层,本发明发现,相对于热解碳界面层,碳纳米片界面层能更有效地传递热量,这有利于增加zrc-sic陶瓷基复合材料整体的热导率,使其更适合用于热疏导应用;此外,本发明发现,碳纳米片界面层相比热解碳界面层可以更有效地填充纤维表面的微孔和裂缝,减少了材料的孔隙度,这有助于提高zrc-sic陶瓷基复合材料的致密度、力学性能和耐烧蚀性能。

21、(4)本发明在一些优选技术方案中,采用所述zrc-sic复相陶瓷超支化前驱体配成浸渍液进行浸渍/固化/裂解的pip工艺时,在热等静压的条件下进行裂解,本发明发现,进行热等静压裂解相比常压裂解,有助于使制备的zrc-sic陶瓷基复合材料更加致密,减少结构缺陷,有利于提高材料的致密度和耐烧蚀性能,且高压下进行热等静压裂解可以形成更强的界面结合,提高zrc-sic陶瓷基复合材料的力学性能,如抗拉强度、弯曲强度和耐冲击性等。

- 还没有人留言评论。精彩留言会获得点赞!