一种可水洗记忆海绵及其制备方法与流程

本发明涉及家居物品制造,特别涉及一种可水洗记忆海绵及其制备方法。

背景技术:

1、聚氨酯海绵产品价格低廉,触感柔软舒适,因此被广泛用于生产枕头、坐垫、床垫等产品。在生产枕头、坐垫产品时经常用到模塑发泡工艺,工艺制备的棉产品形状多样,功能丰富。

2、聚氨酯软泡产品需要水洗的枕头、坐垫、腰靠等产品,主要生产工艺为模塑发泡工艺。市面上的海绵枕芯都无法直接水洗,无法水洗是因为软泡海绵机械强度不高,遇水溶胀,即遇水后海绵会吸水并且体积增大,这是因为交联聚合物在溶剂中会发生溶胀。水分子进入聚氨酯分子中也会导致结构疏散,机械强度进一步下降。若机洗则很容易损坏。目前的海绵柔软舒适的特点也导致其机械强度不高,溶胀后海绵骨架结构变得脆弱,很容易损坏。为达到记忆海绵可水洗、耐水洗的要求,就必须解决海绵的溶胀问题和机械强度问题,即降低在水中的溶度系数,同时提高海绵的机械性能。

3、现在有将双组份硅胶浸入海绵多孔结构中从而将海绵骨架完全覆盖以达到隔水效果。虽然硅胶疏水且强度足够,但其偏硬导致舒适度不高。同时,这种方法成本很高,得不偿失。其他材料诸如tpe等虽然可以水洗,但难以做到轻量化,也无法达到记忆海绵的柔软记忆的效果。

技术实现思路

1、有鉴于此,本发明提供了一种可以解决上述问题的可水洗记忆海绵及其制备方法。

2、一种可水洗记忆海绵,其由以下原料制成,即聚醚多元醇、棕榈油聚合物多元醇、四氢呋喃-氧化丙烯共聚醚二醇、水、胺催化剂、辛酸亚锡、扩链剂、以及改性异氰酸酯。以100分为计,上述的各组份的分别含量为:聚醚多元醇占30-60份、棕榈油聚合物多元醇占10-30份、四氢呋喃-氧化丙烯共聚醚二醇占20-40份、水占1-4份、胺催化剂占0.3-1份、辛酸亚锡占0.05-0.15份、扩链剂占1-4份、改性异氰酸酯占30-70份。

3、进一步地,制备所述可水洗记忆海绵的原料还包括二氯甲烷。

4、进一步地,当所述水的占比大于2份时,所述二氯甲烷占1-10份。

5、进一步地,所述聚醚多元醇是由环氧乙烷eo、环氧丙烷po与起始剂在催化剂作用下发生开环加成反应而生成。

6、进一步地,所述起始剂为丙三醇。

7、进一步地,所述胺催化剂为三亚乙基二胺和n,n,n’-三甲基-n’-羟乙基双氨基乙基醚的混合物,其配比为1:1或者2:1。

8、进一步地,所述扩链剂为小分子二醇或胺类化合物。

9、进一步地,所述改性异氰酸酯为多元醇改性的二苯基甲烷二异氰酸酯与多苯基甲烷多异氰酸酯的混合物。

10、一种制备如上所述的可水洗记忆海绵的制备方法,其包括如下步骤:

11、step101:提供上述原料,即聚醚多元醇、棕榈油聚合物多元醇、四氢呋喃-氧化丙烯共聚醚二醇、水、胺催化剂、辛酸亚锡、扩链剂、改性异氰酸酯;

12、step102:按上述配比混合聚醚多元醇、棕榈油聚合物多元醇、四氢呋喃-氧化丙烯共聚醚二醇、水、胺催化剂、辛酸亚锡、扩链剂,搅拌至均匀,记为a组分;

13、step103:将改性异氰酸酯记为b组分;

14、step104:提供高压发泡机设备,其具有a料罐和b料罐,将所述a组分和所述b组分通过泵分别抽到高压发泡机的a料罐和b料罐中;

15、step105:调节a料罐中压力至120kpa~160kpa,调节b料罐中压力至130kpa~170kpa;

16、step106:通过高压注塑机将a、b组分按比例混合注入模具中,注料流量140g/s,注料时a、b组分的温度保持在20℃~30℃,注射比例0.45,模具温度33-45℃;

17、step107:熟化10min后脱模,即得到可水洗记忆海绵产品。

18、进一步地,在step105中,所述a料罐的压力为140kpa,而b料罐的压力为150kpa。

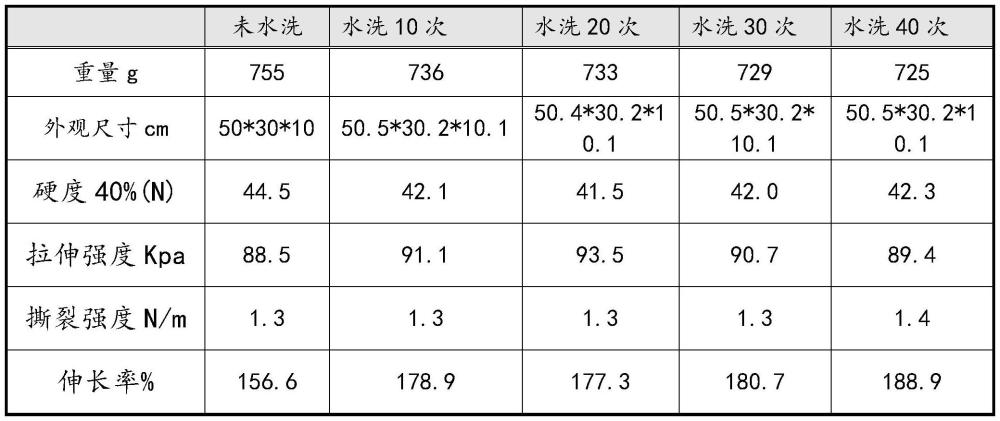

19、与现有技术相比,本发明提供的可水洗记忆海绵通过对所述聚醚多元醇、棕榈油聚合物多元醇、四氢呋喃-氧化丙烯共聚醚二醇、胺催化剂、辛酸亚锡、扩链剂的材料选择,使得所制备的可水洗记忆海绵具有很好的疏水性与机械强度,即使经过多次的水洗,该海绵的含水量也较小,不会发生溶胀,也不会降低其机械强度,从而达到可水洗的目的。具体地,通过提高聚醚多元醇与异氰酸酯生成的氨基甲酸酯高聚物分子量,而为了实现疏水性,所述聚醚多元醇选择伯羟基含量低的聚醚多元醇,同时聚醚主链和侧链的极性很低。而由于所述棕榈油聚合物多元醇为不仅具有极性低的多脂肪族侧链以降低水分子进入的可能,且含较多脂肪族侧链,因此棕榈油聚合物多元醇对所生成的海绵起到一定的增塑效果,从而可以提高所生成的海绵的压缩性能和拉伸强度,进而可以提高所生成的海绵的机械强度。最后,使用所述四氢呋喃-氧化丙烯共聚醚二醇,其与异氰酸酯反应生成氨基甲酸酯的高聚物,而所述氨基甲酸酯的高聚物具有聚四氢呋喃二醇的优点,其分子链规整且密度大,从而使得所制备的聚氨酯具有较高模量和强度,同时也具有优异的耐水性,从而使得所制备的可水洗记忆海绵不仅具有很好的疏水性,也具有很好的机械性能,达到可水洗的要求,满足用户的使用体验。

20、具体实施方式

21、以下对本发明的具体实施例进行进一步详细说明。应当理解的是,此处对本发明实施例的说明并不用于限定本发明的保护范围。

22、本发明所提供的一种可水洗记忆海绵,其由以下原料制成,即聚醚多元醇、棕榈油聚合物多元醇、四氢呋喃-氧化丙烯共聚醚二醇、发泡剂、胺催化剂、辛酸亚锡、扩链剂、以及改性异氰酸酯。以100分为计,上述的各组份的分别含量为:聚醚多元醇占30-60份、棕榈油聚合物多元醇占10-30份、四氢呋喃-氧化丙烯共聚醚二醇占20-40份、发泡剂占1-5份、胺催化剂占0.3-1份、辛酸亚锡占0.05-0.15份、扩链剂占1-4份、改性异氰酸酯占10-70份。

23、由于聚氨酯海绵无法水洗是因为海绵机械强度不高,遇水溶胀,水分子进入聚氨酯分子中导致结构疏散,机械强度进一步下降。如果机洗同样也很容易损坏。为达到聚氨酯海绵可水洗或耐水洗,因此需减少海绵的溶胀,即降低其在水中的溶度系数。

24、众所周知,交联聚合物溶度系数公式如下:

25、

26、其中:fi为结构单元中各基团或原子的摩尔吸引常数;

27、ρ为聚合物密度

28、m0为结构单元的分子量

29、从上述公式可能得出需要通过降低结构单元中各基团或原子的摩尔吸引常数fi和聚合物密度ρ,或者是提高结构单元的分子量m0来达到降低交联聚合物溶度系数的目的。

30、因此在本发明创造中,由于聚醚多元醇与异氰酸酯反应生成了聚氨酯交联网状结构,因此主要通过改变聚醚多元醇的组分来达到上述的目的。由于聚醚多元醇上的羟基会增加分子在极性溶剂中的溶解性,因此羟基需要附加非极性碳链来掩盖其一部分极性,从而降低其溶解性。同时为了提高聚醚多元醇与异氰酸酯生成的氨基甲酸酯高聚物分子量,即提高m0,所述聚醚多元醇的链段分子量应尽可能高。因此,为了实现疏水性,所述聚醚多元醇必须选择伯羟基含量低的聚醚多元醇,同时聚醚主链和侧链极性要低,即具有极性低的不饱和键。为了使所述聚醚多元醇具有含量低的伯羟基和极性低的聚醚主链和侧链,该聚醚多元醇是由环氧乙烷eo、环氧丙烷po与起始剂在催化剂作用下发生开环加成反应,生成的醚类化合物,分子量为4000,eo含量为30%。所述伯羟基主要来源为eo,eo亲水,po亲油。所述起始剂可以为丙三醇等,其为现有技术,在此不再赘述。

31、所述棕榈油聚合物多元醇为一种生物质多元醇,其不仅具有极性低的多脂肪族侧链,极性低且由于空间作用,水分子不易进入。而且由于棕榈油含较多脂肪族侧链,因此棕榈油聚合物多元醇对所生成的海绵起到一定的增塑效果,从而可以提高所生成的海绵的压缩性能和拉伸强度,进而可以提高所生成的海绵的机械强度。所述棕榈油聚合物多元醇的含量必须限定10-30份,因为用量少于10份将没有效果,而用量多,即多于30份,将会导致大量棕榈油分子在聚合物中以分子间作用与其他物质相互分散而非以键合力的作用分散其中。而通过分子间作用与其他物质相互分散对聚合物的结构链段起到了“稀释”的作用,从而降低了高聚物的结构规整性,不利用提高所生成的聚合物的机械强度。

32、所述四氢呋喃-氧化丙烯共聚醚二醇为一种高拉力聚醚多元醇,其与异氰酸酯反应生成氨基甲酸酯的高聚物。所述氨基甲酸酯的高聚物具有聚四氢呋喃二醇的优点,其分子链规整且密度大,从而使得所制备的聚氨酯具有较高模量和强度,同时也具有优异的耐水性。众所周知,聚四氢呋喃二醇有相当多规整排列的亚甲基,其有利于提高所制备的聚氨酯的机械强度。

33、所述发泡剂可以为水,也可以为水和二氯甲烷的混合物。当发泡剂为水时,水的占比为1-5份,因为5份以上水容易出现海绵烧心的现象。因为水作为发泡剂与异氰酸酯反应生成二氧化碳,同时会放出大量的热。若为了使海绵密度更低则水的用量更大,则会导致放热过多而使海绵烧心,因此就需要二氯甲烷作为物理发泡剂使用,从而达到既保证海绵的密度从而不降低其机械强度,又不会导致放热过多而使海绵烧心。所述二氯甲烷是一种物理发泡剂,其配合水可以调节所生产的海绵的密度。相同水用量下二氯甲烷用量越大海绵密度越低。基于以上的原因,当全部为水时,所述水必须占1-5份。而当为水和二氯甲烷的混合物时所述二氯甲烷的份数应当小于10份,从而在保证海绵的密度的同时,还可以保证海绵不烧心。使用二氯甲烷可以减少水的用量,例如:30密度模塑软泡其发泡剂可以是水4.6,二氯甲烷6,也可以是水4.3,二氯甲烷10,若完全用水做发泡剂用量会超过5份,从而导致海绵烧心。

34、另外,如果水用量太多,由于水和异氰酸酯为发泡反应,聚醚和异氰酸酯为交联反应,聚醚为聚氨酯软段,异氰酸酯为硬段,而水的羟基值非常高,需要消耗更多异氰酸酯,从而导致聚氨酯硬段比例增加,进而会导致分子链柔顺性下降。因此水占比为3.5份以上时可以添加二氯甲烷作为发泡剂,以保证所制备的聚氨酯的柔软性,而当水占比为5份以上时容易出现烧心现象,因此水用量不超过5份。

35、所述胺催化剂优选为三亚乙基二胺和n,n,n’-三甲基-n’-羟乙基双氨基乙基醚的混合物,其配比为1:1或者2:1。当然可以想到的是,还可以是其它聚氨酯胺类催化剂。所述胺催化剂用于调节反应速率。所述胺催化剂通过催化羟基与异氰酸根反应生成氨基甲酸酯来调节反应速率,以方便用户进行操作。所述胺催化剂0.3-1份,少于0.3份使得反应和熟化慢则生产效率低,多于1份会使反应过快则难以控制,无法完全充满模具,导致生产的产品不良。

36、所述辛酸亚锡的作用也为催化剂,其用于催化所述聚醚与异氰酸酯的反应。在通常情况下,mdi软泡体系的反应活性是足够的,不需要金属催化剂。但是,在本发明创造中,由于本专利选用的聚醚极性低的同时反应活性也低,即所述棕榈油多元醇,其多支链及芳香族支链结构由于空间作用,其上的羟基与异氰酸酯的反应活性一般较低,因此需要金属催化剂作用增强交联。所述辛酸亚锡的具体作用是为了增强交联作用,所述辛酸亚锡的份数限定于0.05份~0.15份,如果少于0.05份交联不够,强度差,反应慢,而多于0.15份则反应太快难以控制,使得无法完全充满模具,导致生产的产品不良。

37、所述扩链剂可以为小分子二醇或胺类化合物,如二乙二醇、1,4丁二醇、二乙醇胺等。在聚氨酯交联反应过程中,所述多元醇及聚醚与异氰酸酯反应的过程中会使分子链扩展,从而使分子量增大。通过所述扩链剂,其提高了所生成的聚氨酯分子的氢键作用,反应后的二异氰酸酯或二异氰酸酯与扩链剂组成硬段,其含有芳基、氨基甲酸酯基、取代脲基等强极性基团,而较多的硬段分布在软段中作为交联点,从而提高了聚氨酯的机械性能。所述扩链剂的含量必须限定在1-4份。当所述扩链剂的份数低于1份时,其无法使分子链充分扩展,难以充分提高聚氨酯的机械性能,而当扩链剂的含量过多,即大于4份,会导致氢键作用太强,从而会导致聚氨酯分子的结晶温度降低,进而使聚氨酯的分子链失去柔顺性从而导致产品太硬而使舒适性变差。

38、所述改性异氰酸酯本身为一种现有技术,其可以为多元醇改性的二苯基甲烷二异氰酸酯与多苯基甲烷多异氰酸酯的混合物,异氰酸根的含量为26.5%或32.5%。改性是为了液化该纯改性异氰酸酯,方便贮存和使用。

39、本发明还提供一种可水洗记忆海绵的制备方法,其包括如下步骤:

40、step101:提供上述原料,即聚醚多元醇、棕榈油聚合物多元醇、四氢呋喃-氧化丙烯共聚醚二醇、水、二氯甲烷、胺催化剂、辛酸亚锡、扩链剂、改性异氰酸酯;

41、step102:按上述配比混合聚醚多元醇、生物质多元醇、高拉力聚醚多元醇、水、二氯甲烷、胺催化剂、辛酸亚锡、扩链剂,搅拌至均匀,记为a组分;

42、step103:将改性异氰酸酯记为b组分;

43、step104:提供高压发泡机设备,其具有a料罐和b料罐,将所述a组分和所述b组分通过泵分别抽到高压发泡机的a料罐和b料罐中;

44、step105:调节a料罐中压力至120kpa~160kpa,调节b料罐中压力至130kpa~170kpa;

45、step106:通过高压注塑机将a、b组分按比例混合注入模具中,注料流量140g/s,注料时a、b组分的温度保持在20℃~30℃,注射比例0.45,模具温度33-45℃;

46、step107:熟化10min后脱模,即得到可水洗记忆海绵产品。

47、在步骤step102中,将制备可水洗记忆海绵的原料分为a组分与b组分的目的在于,防止a组分中多元醇、水、催化剂中的部分物质、以及扩链剂与所述改性异氰酸酯发生反应。

48、在步骤step105中,所述a料罐的压力为120kpa~160kpa,b料罐的压力为为130kpa~170kpa。具体地,所述a料罐的压力为140kpa,而b料罐的压力为150kpa。所述a、b料罐的压力不能太低,如分别低于120kpa和130kpa,太低会导致混合物混合不均匀。也不能太高,如分别高于160kpa和170kpa,因为压力过高温度也会高,同时对机器磨损。

49、在步骤step106中,在注料时要将a、b组分的温度保持在20℃~30℃,因为20℃~30℃是聚氨酯软泡产品模塑发泡工艺的合适温度区间。所述注射比例0.45指b组分流量与a组分流量的比值。所述模具温度保持在33-45℃,优选为37℃,可以使发泡产品结皮更好。

- 还没有人留言评论。精彩留言会获得点赞!