一种萃取精馏分离环己醇与苯酚的方法与流程

本发明涉及化工分离,具体涉及一种萃取精馏分离环己醇与苯酚的方法。

背景技术:

1、环己醇是一种重要的工业原料,主要作为溶剂广泛应用于合成橡胶、合成树脂、涂料油漆等领域,同时也是生产己内酰胺、己二酸的重要原料。

2、目前生产环己醇的方法主要有环己烷氧化法、环己烯水合法和苯酚加氢法。环己烷氧化法是以环己烷为原料,利用空气或氧气氧化得到环己醇,该方法存在工艺流程复杂、能耗高、环境污染严重等缺点。环己烯水合法是以环己烯为原料,在催化剂作用下与水反应生成环己醇,该方法具有安全环保等优点,但其转化率较低,约为8~12%,多年来研究人员一直致力于提高环己烯水合反应的转化率,以提高生产效率。由于环己烯在水中的溶解度很低,25℃时环己烯在水中的溶解度只有0.02wt%,大大限制了环己烯水合反应的进行。日本专利jp-a-62-120333,jp-a-62-126141提出在水合反应中加入助剂苯酚,能有效提高环己醇转化率,但由于环己醇和苯酚存在最高共沸点,用常规精馏方法分离困难,限制了其使用。苯酚加氢法是以苯酚为原料,在催化剂作用下加氢生成环己醇,是最早工业化生产环己醇的方法,后因原料苯酚短缺价格昂贵,逐渐被其他方法超越。

3、近年来,随着全球“双碳”战略的推进,为了提高行业的竞争力和可持续发展能力,国内企业加快了产业升级转型的速度,涌现了一批炼化一体化的企业,拓宽了苯酚的来源,使得苯酚制环己醇工艺越来越具有经济性和市场竞争力。

4、然而,环己醇与苯酚的高效与经济分离是当前亟待解决的一个技术问题。

技术实现思路

1、鉴于现有技术中存在的问题,本发明提供了一种萃取精馏分离环己醇与苯酚的方法,选用乙二醇等醇类溶剂作为萃取剂进行萃取精馏,改变了组分间的相对挥发度,有效克服了环己醇与苯酚存在最高共沸点使得常规精馏技术分离困难的缺陷,能够获得高纯度高收率的环己醇和苯酚产品,环己醇产品的纯度≥99.5wt%,苯酚产品的纯度≥99.95wt%,产品收率≥98%,分离过程简单高效,溶剂循环使用,具有较好的经济效益和应用前景。

2、为达此目的,本发明采用以下技术方案:

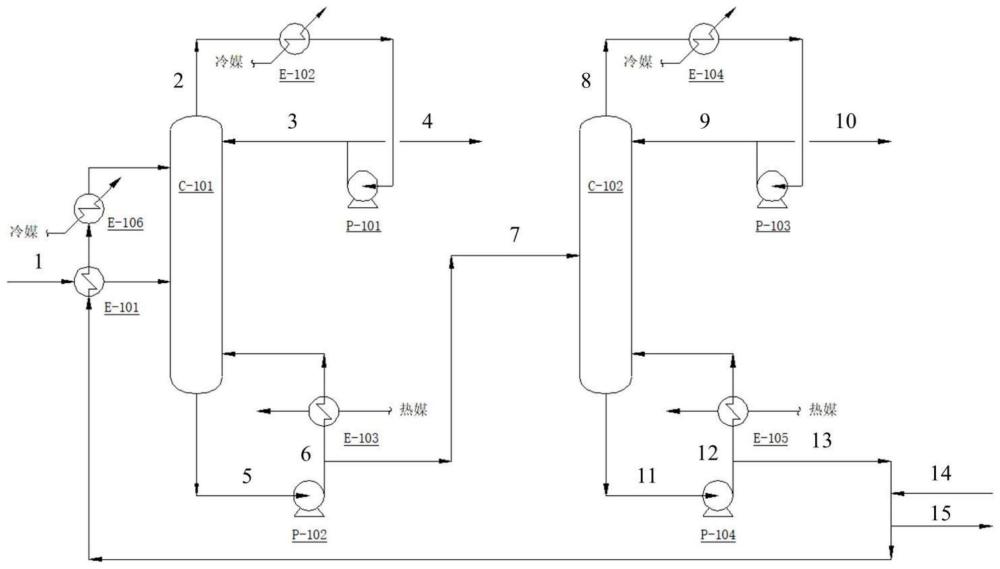

3、本发明的目的在于提供一种萃取精馏分离环己醇与苯酚的方法,所述方法包括如下步骤:

4、将环己醇与苯酚的混合原料进入萃取精馏塔的中部,来自溶剂回收塔的贫溶剂进入所述萃取精馏塔的上部,塔顶采出环己醇产品,塔釜的富溶剂进入所述溶剂回收塔的中部;

5、所述溶剂回收塔实现苯酚与溶剂的分离,塔顶采出苯酚产品,塔釜采出所述贫溶剂后与所述混合原料换热后,再经过冷却器冷却进入所述萃取精馏塔的上部循环使用;

6、所述溶剂为乙二醇、1,3丙二醇、1,3丁二醇、1,4丁二醇、1,2-戊二醇、1,2-己二醇、1,2-辛二醇、二甘醇或三甘醇中的任意一种或至少两种的组合。

7、本发明所述方法选用乙二醇等醇类溶剂作为萃取剂进行萃取精馏,改变了组分间的相对挥发度,有效克服了环己醇与苯酚存在最高共沸点使得常规精馏技术分离困难的缺陷,能够获得高纯度高收率的环己醇和苯酚产品,环己醇产品的纯度≥99.5wt%,苯酚产品的纯度≥99.95wt%,产品收率≥98%,分离过程简单高效,溶剂循环使用,具有较好的经济效益和应用前景。

8、需要说明的是,本发明中,所述混合原料中环己醇与苯酚为任意混合比例,并不进行过多限制。

9、作为本发明优选的技术方案,所述贫溶剂进入所述萃取精馏塔的上部的温度为25~120℃,例如25℃、30℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃、80℃、85℃、90℃、95℃、100℃、105℃、110℃、115℃或120℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

10、作为本发明优选的技术方案,所述贫溶剂进入所述萃取精馏塔的上部的溶剂/原料质量比为0.1~10,例如0.1、0.5、1、1.5、2、2.5、3、3.5、4、4.5、5、5.5、6、6.5、7、7.5、8、8.5、9、9.5或10等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

11、作为本发明优选的技术方案,所述萃取精馏塔的操作条件为:理论板数为10~70,例如10、20、30、40、50、60或70等,塔顶操作压力为-0.04~-0.099mpa(g),例如-0.04mpa(g)、-0.045mpa(g)、-0.05mpa(g)、-0.055mpa(g)、-0.06mpa(g)、-0.065mpa(g)、-0.07mpa(g)、-0.075mpa(g)、-0.08mpa(g)、-0.085mpa(g)、-0.09mpa(g)或-0.099mpa(g)等,塔釜操作温度为100~250℃,例如100℃、130℃、150℃、180℃、200℃、220℃或250℃等,回流比为0.1~10,例如0.1、0.5、1、1.5、2、2.5、3、3.5、4、4.5、5、5.5、6、6.5、7、7.5、8、8.5、9、9.5或10等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

12、作为本发明优选的技术方案,所述贫溶剂进入所述萃取精馏塔的进料位置为塔顶往下第2~15块理论板,且在所述混合原料的进料位置上部。

13、作为本发明优选的技术方案,所述溶剂回收塔的操作条件为:理论板数为10~60,例如10、20、30、40、50或60等,塔顶操作压力为-0.03~-0.0998mpa(g),例如-0.035mpa(g)、-0.04mpa(g)、-0.045mpa(g)、-0.05mpa(g)、-0.055mpa(g)、-0.06mpa(g)、-0.065mpa(g)、-0.07mpa(g)、-0.075mpa(g)、-0.08mpa(g)、-0.085mpa(g)、-0.09mpa(g)或-0.098mpa(g)等,塔釜操作温度为100~250℃,例如100℃、130℃、150℃、180℃、200℃、220℃或250℃等,回流比为0.1~10,例如0.1、0.5、1、1.5、2、2.5、3、3.5、4、4.5、5、5.5、6、6.5、7、7.5、8、8.5、9、9.5或10等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

14、作为本发明优选的技术方案,所述环己醇产品的纯度≥99.5wt%,所述苯酚产品的纯度≥99.95wt%。

15、作为本发明优选的技术方案,所述萃取精馏分离环己醇与苯酚的方法为连续工艺。

16、作为本发明优选的技术方案,所述贫溶剂在与所述混合原料换热之前,将部分所述贫溶剂进行连续外排,所述贫溶剂的连续外排量为循环溶剂总量的0.1~20wt%,例如0.1wt%、0.5wt%、1wt%、3wt%、5wt%、7wt%、10wt%、12wt%、15wt%、18wt%或20wt%等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

17、需要说明的是,本发明中,由于高温长时间运行,溶剂可能会结焦或变质,需根据实际运行情况进行连续部分外排,并控制连续外排量为循环溶剂总量的0.1~20wt%,或者,也可以根据实际运行情况进行间歇全部外排再生,本领域技术人员可以进行合理选择。

18、作为本发明优选的技术方案,所述贫溶剂在与所述混合原料换热之前,加入新鲜溶剂进行补充,所述新鲜溶剂的补充量为循环溶剂总量的0.1~20wt%,例如0.1wt%、0.5wt%、1wt%、3wt%、5wt%、7wt%、10wt%、12wt%、15wt%、18wt%或20wt%等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

19、需要说明的是,本发明中,由于高温长时间运行,在萃取精馏过程中溶剂会存在部分损失,需根据实际运行情况进行新鲜溶剂补充,控制补充量为循环溶剂总量的0.1~20wt%,以保证萃取剂的良好萃取效果。

20、与现有技术方案相比,本发明至少具有以下有益效果:

21、(1)本发明所述萃取精馏分离环己醇与苯酚的方法,选用乙二醇等醇类溶剂作为萃取剂进行萃取精馏,改变了组分间的相对挥发度,有效克服了环己醇与苯酚存在最高共沸点使得常规精馏技术分离困难的缺陷;

22、(2)本发明所述萃取精馏分离环己醇与苯酚的方法,能够获得高纯度高收率的环己醇和苯酚产品,环己醇产品的纯度≥99.5wt%,苯酚产品的纯度≥99.95wt%,产品收率≥98%;

23、(3)本发明所述萃取精馏分离环己醇与苯酚的方法,分离过程简单高效,溶剂来源广泛且循环使用,再生工艺简单,具有较好的经济效益和应用前景。

- 还没有人留言评论。精彩留言会获得点赞!