共沉积法改性涤纶/黄麻增强环氧复合材料性能的方法

本发明涉及纤维增强复合材料领域,具体涉及共沉积法改性涤纶/黄麻增强环氧复合材料性能的方法。

背景技术:

1、黄麻纤维具有原料来源广、价格低廉、密度低、可降解、可再生、较好的力学性能等优点,有望替代塑料、金属等应用于汽车内饰、建筑板材、包装材料等领域。但是黄麻纤维含有大量亲水性羟基,从而具有极强的吸湿性和极性,导致纤维与环氧树脂界面相容性差,使成型复合材料使用过程中吸水导致复合材料力学性能急剧降低,同时纯黄麻纤维增强复合材料的力学性能受黄麻纤维性能制约。如果能有效缓解复合材料吸湿性强和复合材料界面相容性差的问题,有助于提高复合材料整体性能以及拓展黄麻纤维增强复合材料的广泛应用。

2、再生涤纶是一种由涤纶纺织品回收再利用的纤维,它来源于废涤纶纺织品和旧涤纶纺织品。它不仅可以有效地减少废料的产生,保护环境,还可以减少石油等传统石油原料的使用,节约能源。同时涤纶本身吸湿性差、力学性能优异,具有应用于复合材料领域的潜力。

技术实现思路

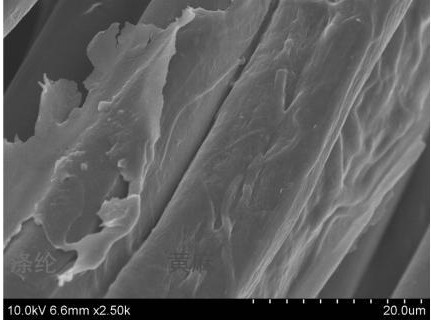

1、本发明的目的是解决上述现有技术的不足,提供一种工艺简单、成本低廉、性能优异的共沉积法改性涤纶/黄麻增强环氧复合材料的方法,经改性处理后,一方面利用仿贻贝共沉积层的粘附效应,使共沉积微纳米层牢牢粘附在涤纶/黄麻纤维的孔隙中,提高纤维的环氧树脂相容性,降低吸水率,使黄麻纤维与树脂基体的界面结合得以改善;另一方面微纳米层附着在涤纶/黄麻纤维的表面提高了其表面粗糙度,在涤纶/黄麻纤维表面与树脂基体之间产生机械锁结效应,从而提高了涤纶/黄麻纤维与树脂基体的界面结合强度,最终提高了涤纶/黄麻增强环氧树脂复合材料力学性能。

2、本发明提供的技术方案如下:

3、共沉积法改性涤纶/黄麻增强环氧复合材料性能的方法,包括以下步骤:

4、s1.制备涤纶/黄麻混杂非织造片材;经涤纶纺织品开松,与黄麻纤维混杂成网和热压针刺加固,得到涤纶/黄麻混杂非织造片材;

5、s2.预处理涤纶/黄麻混杂非织造片材;将s1所得涤纶/黄麻混杂非织造片材置于乙醇中浸泡以除去涤纶纤维表面纺织助剂和黄麻纤维表面杂质,浸泡完成后进行干燥;

6、s3.共沉积改性处理涤纶/黄麻非织造片材;配制tris缓冲液倒入托盘中,将s2已经预处理过的混杂非织造片材浸没在缓冲液中,称取重量比为2:0.5~8的聚乙烯亚胺和邻苯二酚加入到含有混杂片材的tris缓冲液中,使聚乙烯亚胺和邻苯二酚的总质量浓度为1-4 g/l,将含有混杂非织造片材的混合溶液的托盘在30-40℃的水浴条件下恒温水浴振荡8-24小时,得到共沉积改性非织造混杂片材;

7、 s4.共沉积法改性涤纶/黄麻增强环氧复合材料:将s3中得到的共沉积改性非织造混杂片材作为增强体,以环氧树脂为基体,采用vartm(真空辅助树脂传递模塑法)工艺制备出共沉积改性涤纶/黄麻增强环氧复合材料,环氧树脂与固化剂的质量比为100:20~40,出胶口抽真空辅助注胶口注入环氧树脂到铺好增强体的模具内,注胶温度设定为30~60℃,然后进行分段固化,固化完成后冷却至室温进行脱模,即制得共沉积改性涤纶/黄麻增强环氧复合材料。

8、进一步地,s1中,黄麻纤维含量不高于45%,黄麻与涤纶混杂总纤维含量为100%,优选地,涤纶纤维的重量百分比为55%~95%,黄麻纤维的重量百分比为5%~45%;热压温度为50-70℃,加固过程中针刺密度为200-300刺/cm2,针刺深度为6-10mm。

9、进一步地,s2中,浸泡温度为20℃~50℃,优选30℃~40℃;浸泡时间为10min-50min,优选30min-40min。

10、进一步地,s2中,干燥在真空干燥箱中进行;干燥温度为50℃~90℃,优选60℃~80℃;干燥时间为3~6小时,优选4~6小时。

11、进一步地,s3中,tris缓冲液的质量浓度为0.5-2.0 g/l。

12、进一步地,s4中,分段固化具体为:第一阶段固化温度为40~55℃,时间3~5小时,第二阶段固化温度为60~80℃,时间5~8小时。

13、进一步地,s4中,固化剂为乙二胺、己二胺、二乙烯三胺、三乙烯四胺或二乙氨基丙胺。

14、与现有技术相比,本发明的有益效果如下:

15、(1)本发明采用共沉积法对涤纶/黄麻非织造片材进行改性,通过改善涤纶/黄麻非织造片材与树脂基体之间的界面结合性能,提高涤纶/黄麻非织造片材与共沉积层、共沉积层/环氧双界面性能,进而提高了纤维与树脂间的界面结合强度,能综合提高涤纶/黄麻增强环氧复合材料的力学性能。

16、(2)实验结果表明,本发明复合材料密度为1.2-2.0 g/cm3,层间剪切强度为50mpa,i型层间断裂韧性为0.8 kj/m2,黄麻纤维占复合材料比重为2-25%,片材占复合材料比重为20-40%,具有原料来源广泛、工艺简单、成本低廉、工艺简便、效果显著等优点。

技术特征:

1.共沉积法改性涤纶/黄麻增强环氧复合材料性能的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的共沉积法改性涤纶/黄麻增强环氧复合材料性能的方法,其特征在于,s1中,黄麻纤维含量不高于45%,黄麻与涤纶混杂总纤维含量为100%,热压温度为50-70℃,加固过程中针刺密度为200-300刺/cm2,针刺深度为6-10mm。

3.根据权利要求1所述的共沉积法改性涤纶/黄麻增强环氧复合材料性能的方法,其特征在于,s1中,涤纶纤维的重量百分比为55%~95%,黄麻纤维的重量百分比为5%~45%。

4.根据权利要求1所述的共沉积法改性涤纶/黄麻增强环氧复合材料性能的方法,其特征在于,s2中,所述浸泡的温度为20℃~50℃,时间为10min-50min。

5.根据权利要求1所述的共沉积法改性涤纶/黄麻增强环氧复合材料性能的方法,其特征在于,s2中,所述浸泡的温度为30℃~40℃,时间为30min-40min。

6.根据权利要求1所述的共沉积法改性涤纶/黄麻增强环氧复合材料性能的方法,其特征在于,s2中,所述干燥在真空干燥箱中进行;干燥温度为50℃~90℃;干燥时间为3~6小时。

7.根据权利要求1所述的共沉积法改性涤纶/黄麻增强环氧复合材料性能的方法,其特征在于,s3中,所述tris缓冲液的质量浓度为0.5-2.0 g/l。

8.根据权利要求1所述的共沉积法改性涤纶/黄麻增强环氧复合材料性能的方法,其特征在于,s4中,所述分段固化具体为:第一阶段固化温度为40~55℃,时间3~5小时,第二阶段固化温度为60~80℃,时间5~8小时。

9.根据权利要求1所述的共沉积法改性涤纶/黄麻增强环氧复合材料性能的方法,其特征在于,s4中,所述固化剂为乙二胺、己二胺、二乙烯三胺、三乙烯四胺或二乙氨基丙胺。

技术总结

本发明公开共沉积法改性涤纶/黄麻增强环氧复合材料性能的方法,属于纤维增强复合材料领域。本发明的方法包括涤纶/黄麻混杂非织造片材制备—涤纶/黄麻混杂非织造片材预处理‑涤纶/黄麻非织造片材共沉积改性处理—共沉积法改性涤纶/黄麻增强环氧复合材料制备等步骤。本发明所得复合材料密度为1.2‑2.0 g/cm<supgt;3</supgt;,层间剪切强度为50 MPa,I型层间断裂韧性为0.8 kJ/m<supgt;2</supgt;,黄麻纤维占复合材料比重为2‑25%,片材占复合材料比重为20‑40%,具有制备工艺简单、成本低、环保、复合材料质轻高强等优点。

技术研发人员:陈远,周衡书,张星,谢丽梅,陈伟强

受保护的技术使用者:湖南工程学院

技术研发日:

技术公布日:2024/5/6

- 还没有人留言评论。精彩留言会获得点赞!